Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет количества автоклавов

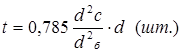

1. Количество банок, вмещаемых в одну сетку автоклава:

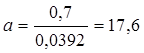

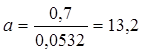

dc – диаметр сетки автоклава, 945 мм; dб – диаметр банки (наружный): для банки № 3 – 102,3 мм; для банки № 8 – 102,3 мм («Металлические банки» ГОСТ 5981-88). а – отношение высоты сетки к высоте банки (применяется наименьшее целое число). hc – высота сетки, 700 мм; hб – высота банки №3 – 39,2 мм, № 8 – 53,8 мм ГОСТ 5981 – 88).

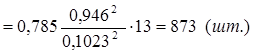

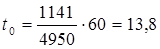

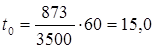

Для банки № 3 Для банки № 8

а = 17а = 13 Для банки № 3

Для банки № 8

Время заполнения одной сетки: ж/б №3

ж/б №8

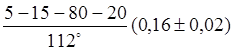

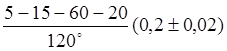

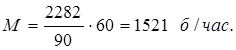

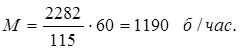

Максимально допустимая продолжительность выдержки укупоренных банок до их стерилизации составляет 30 мин. Поэтому можно выбрать двухсетчатый автоклав. Время заполнения 2-х сеток банками составляет: Для ж/б №3 – 27,6 мин, для ж/б №8 – 30 мин. 3. Количество банок, загруженных в автоклав: банка №3 n б= 2 ∙ 1141 = 2282 банки. банка №8 n б= 2 ∙ 873 = 1746 банок. 4. Продолжительность полного цикла работы автоклава: τобщ = τ1 + τ2 + τ3 + τ4 + τ5; τ1 – время загрузки сеток автоклава (10 мин). τ2 – время повышения температуры и давления (15 мин.) τ3 - время собственно стерилизации для линии: «Килька» «Сельдь» «Ставрида» τ4 – время уменьшения давления и охлаждения (20 мин.) τ5 - время время разгрузки, 10 мин. τобщ = 90 мин («Килька») τобщ =135 мин («Сельдь») τобщ =115 мин. («Ставрида») 4. Производительность автоклава

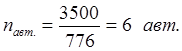

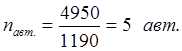

5. Количество необходимых автоклавов

(для «Кильки» и «Сельди» выбираем 6 автоклавов)

Расчет загрузочного транспортера 1. Производительность транспортера определяется по формуле:

G = 3,6 g B v, где

В – ширина ленты транспортера, 0,6 м; v – скорость ленты, 0,25 м/с; g – удельная нагрузка на транспортерную ленту (при загрузке рыбы в один слой), 5 Н/м2 G = 3,6 ∙ 5 ∙ 0,6 ∙ 0,25 = 2,7 т/час. 2. Мощность электродвигателя (при Н = 0) для привода ленточного транспортера с роликовыми опорами:

N = k2 /1,36 η (7,4 ∙k1 ∙L ∙v/10000 + 2 ∙G ∙L/10000), где

G – производительность транспортера, т/час; L – длина транспортера, 10 мин; η – к.п.д. привода (η = 0,7-0,9); k1, k2 - опытные коэффициенты, учитывающие длину и ширину транспортера N = 1,25 /0,8 ∙ 1,36 (7,4 ∙ 36 ∙10 ∙0,25/10000 + 2 ∙2,7 ∙10/10000) = 0,1 кВт Подбираем электродвигатель мощностью 0,4 кВт АО2 (АОЛ2)-11-6 с частотой вращения 915 об/мин.

Частота вращения приводного шкива транспортера: N= 60 ∙ v / πd = 60 ∙ 0,25 / 3,14 ∙ 0,36 = 13,3 об/мин, где d – диаметр приводного шкива транспортера, 0,36 м суммарное передаточное число i = 915/ 13,3 = 69 Выбираем червячный одноступенчатый универсальный редуктор Ч-63 (передаточное число 80); допускаемый крутящий момент на тихоходном валу 83,385 Н ∙м; масса редуктора – 13,2 кг.

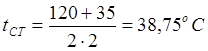

Тепловой расчет автоклава Тепловой расчет автоклава АВ-2 приведен в примере стерилизации консервов жестебанка №3. - температура продукта в банках до стерилизации t3 = 60оС - температура продукта в банках после стерилизации t3 = 40оС - охлажденной водыt3 = 18оС - давление пара до дросселирующего устройства его сухости х = 0,950,4 МПа - формула стерилизации - количество банок №3 в автоклаве – 2282 шт. А. Первый период работы автоклава 1. Тепло, расходуемое на нагрев автоклава Q = G1C1 (t2 + t1) = 1032 ∙ 0,482 (120-35) = 42281 кДж, где G1 - масса автоклава, 1032 кг. C1 – удельная теплоемкость стали 0,482 кДж/кг ∙К t2 - начальная температура автоклава после стерилизации 35оС t1 - температура стерилизации; 120оС 2. Тепло на нагрев сеток: Q = G2C1 (t2 + t1) = 2 ∙ 50 ∙ 0,482 (120-25) = 4580 кДж, Где G2 - масса сеток; кг, масса одной сетки 50 т t2 - температура сетки приравнена к температуре воздуха и принята равной 25оС 3. Тепло, на нагрев банок Q3 = G3C1 (t2 + t3) = 98,1 ∙ 0,482 (120-60) = 2837 кДж, где G1 - удельная теплоемкость сетки 0,482 к Дж/кг К, C3 – масса банок 2282 ∙ 0,043 = 98,1 кг t2 - начальная температура банок, принимается равной температуре продукта 60оС t1 - температура стерилизации; 120оС 4. Расход тепла на нагрев продукта Q4 = G4C4 (t3 + tн) = 571 ∙ 0,356 (120-60) = 121966 кДж, C4 – масса продукта 2282 ∙ 0,25 = 571 кг 5. Потери тепла в окружающую среду: Q5 = FАВТ ∙ τ2 ∙ α0 ∙(tст + tвозд) ∙ 0,001 = 6,5 ∙ 900 ∙ 10,66 ∙ (38,75-25) ∙0,001 = = 857 кДж где: FАВТ - поверхность автоклава 6,5 м2 τ2 - продолжительность подогрева 900 с. tст - температура наружней стенки автоклава

α0 = 10,66 Вт/м2к α0 = 9,7 + 0,07 ∙(tст + tвозд) = 9,7 + 0,07 (38,75-25) = 10,66 Вт/м2∙к tвозд – температура воздуха в цехе, 25оС α0 – суммарный коэффициент теплоотдачи 6. Общий расход тепла

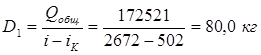

Qобщ = Q1 + Q2 + Q3 + Q4 + Q5 = 42281 + 4580 + 2837 + 121966 + 857 = 172521 кДж 7. Расход пара во время первого этапа автоклава

i - удельное теплосодержание пара до редуктора при давлении 0,4 Мпа и степени сухости х = 0,95 равно 2672 кДж/кг. i К- удельная энтальная конденсата при стерилизации консервов в воде 502 кДж/кг 8. Часовой расход пара в первый период работы автоклава

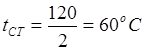

Б. Второй период работы автоклава 9. При втором периоде работы автоклава тепловая энергия расходуется только на компенсацию потерь тепла в окружающую среду: это количество тепла определяется по следующей формуле: Q6 = FАВТ ∙ τ3 ∙ α1 ∙(tст + tвозд) ∙ 0,001 τ2 - продолжительность собственно стерилизации, 3600 сек. tст - температура наружней стенки автоклава с учетом изоляции

α1 - суммарный коэффициент теплоотдачи, 12,15 Вт/м2к α1 = 9,7 + 0,07 ∙(60 + 25) = 12,15 Вт/м2∙к tвозд – температура воздуха в цехе, 25оС α0 – суммарный коэффициент теплоотдачи График работы автоклавного парка Δτ = 25 мин.

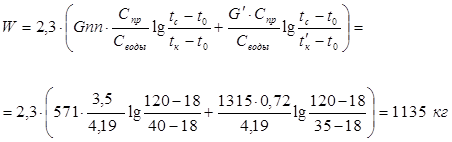

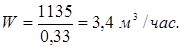

Расход воды на охлаждение консервов

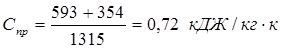

t0 – начальная температура воздуха в цехе, 18оС tс – температура стеилизации, 120оС tк – конечная температура продукта, 40оС t'к = tr – 5оС = 35оС G' – масса автоклава, сеток, банок, конденсата = 1315 кг. Спр – приведенная удельная теплоемкость

Q6 = 0,001 ∙6,5 ∙ 12,15 ∙ (60-25) = 9950 10. Расход пара за второй период работы автоклава: iк = i"к – удельная энтальная конденсата, 502 кДж/кг Часовой расход пара

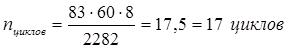

11. Общий расход пара за один цикл работы автоклава: D = D1 + D2 = 80 + 4,6 = 84,6 кг 12. Общий часовой расход пара: Drобщ = D'1 + D'2 = 320 + 4,6 = 324,6 кг 12. Расход пара в смену 17 циклов 13. 84,6 ∙ 17 = 1438,2 кг смену

83 – число банок в минуту 2282 – число банок в автоклаве 14. Среднечасовой расход пара Dср.час = D'1 + 2D'2 = 329 кг/час (см. график)

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-14; просмотров: 203; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.235.104 (0.024 с.) |

, где

, где

мм

мм мм

мм

(«Ставрида»)

(«Ставрида») (с учетом изоляции)

(с учетом изоляции)

(с учетом изоляции)

(с учетом изоляции)