Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Пути уменьшения остаточных напряжений

Снятие или уменьшение остаточных напряжений в отливках достигают естественным, искусственным старением и некоторыми методами механического воздействия, Естественное старение - длительное вылеживание заготовки на воздухе (до 6…12 месяцев). Искусственное старение целесообразно для снятия остаточных напряжений в мелких и средних отливках. Оно заключается в медленном нагреве (60…150 °С/ч) заготовок до 500...600°С, выдержке их при этой температуре в течение 1..6 ч (в зависимости от размеров заготовок) и последующем медленном охлаждении с печью до 150…200°С. Затем охлаждение можно осуществлять ускоренно – на открытом воздухе. Для снятия остаточных напряжений в поковках и штамповках применяют отжиг. Сварочные напряжения, возникающие в деталях и узлах в результате неравномерного нагрева и остывания металла в процессе сварки, можно устранить путём их последующего высокотемпературного отпуска (600 650 °С). Однако после этого они не возвращаются к исходной форме, а напротив могут получить новые деформации, которые часто превышают имевшиеся до отпуска. Напряжения от наклёпа, возникающие при холодной обработке металла методом пластической деформации, а также при обтачивании заготовок из проката с неравномерным съёмом припуска, можно устранить путем отжига заготовок. Остаточные напряжения, возникающие при механической обработке, в основном зависят от режимов обработки. Остаточные напряжения при холодной правке у гладких и ступенчатых валов возникают вследствие пластического изгиба в процессе правки заготовок. При снятии нагрузки заготовка частично восстанавливает имевшуюся ранее искривленность. Поэтому прогиб при правке должен быть несколько больше стрелы изогнутости.

Контрольные вопросы. 1 Возможно ли за счёт уменьшения и распределения тепловых потоков повысить точность обработки? 2 Какие остаточные напряжения возникают при разных этапах и видах технологического процесса? 3 Назовите методы снятия или уменьшения остаточных напряжений литой заготовки.

Урок № 4 Тема 1.1. Погрешности механической обработки и методы достижения точности на стадии внедрения технологических процессов ТЕМА УРОКА: «Погрешности, вызванные неточностью изготовления, установки и износом инструмента».

ПЛАН УРОКА:

1 Наладка инструмента 2 Установка инструмента на станке 3 Изнашивание инструмента

ЗАДАНИЕ НА ДОМ: [4. с. 120 - 128] УРОК № 4. ТЕОРЕТИЧЕСКИЙ МАТЕРИАЛ. Наладка инструмента Точность изготовления инструмента регламентирована государственными стандартами. При работе мерным и профильным инструментом, который копирует свои размеры, на обрабатываемой заготовке, решающее значение отводится точности изготовления инструмента. В большинстве случаев наладка инструмента оказывает существенное влияние на точность получаемых размеров. Наладкой называют подготовку оборудования и оснастки к выполнению технологической операции, подналадкой - дополнительную регулировку для восстановления достигнутых при наладке значении заданных параметров. Основными методами размерной наладки и подналадки являются: • обработка пробными проходами и измерениями; • обработка пробных партий заготовок; • наладка на размер инструментов непосредственно на станке (по шаблонам, эталонам и специальным приспособлением); • наладка инструмента на размер вне станка (предварительная наладка); • автоматическая наладка и подналадка положения режущего инструмента на станке с помощью специальных устройств. При анализе точности обработки следует учитывать каким методом обеспечивается точность обработки: методом пробных проходов и измерений (единичного получения размеров), методом автоматического получения размеров на настроенном станке, методом автоматической подналадки. Метод единичного получения размеров применяют на универсальных станках в мелкосерийном и единичном производствах. В этом случае заданная точность обработки обеспечивается путем постепенного приближения фактических размеров к заданным, корректируя положение инструмента после пробного снятия стружки. В условиях массового и крупносерийного производства инструмент настраивается один раз для обработки партии заготовок (метод получения размеров на настроенных станках). Обработка с автоматической подналадкой обычно осуществляется на финишных станках.

При обработке пробными проходами и измерениями припуск с заготовки снимается в несколько проходов, измерение проводят в начале и в конце каждого прохода для внесения поправки в положение резца. При такой обработке можно достигнуть высокой точности и качества даже при нежестком оборудовании. В условиях серийного и массового производства обработка осуществляется на настроенных на размер инструментах. Наладка проводится таким образом, чтобы центр рассеяния размеров был расположен в той части установочного поля допуска, которая обеспечивала бы использование всего поля допуска, т. е. компенсировала размерный износ инструмента. Для этого рассчитывают наладочный размер и при каждой смене инструмента вносится постоянная погрешность установки инструмента, значения которой приведены в табл. 1.

Таблица 1

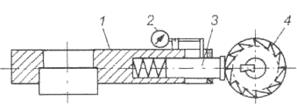

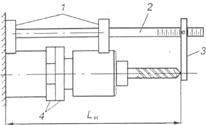

Рисунок 1 - Схема наладки осевого инструмента на станке: 1 - центрирующие призмы; 2 - контрольный стержень; 3- контрольный Наладка на размер непосредственно на станке может производится по эталонам и шаблонам, что обеспечивает быструю первичную установку инструмента. При необходимости более точной установки используют специальные приспособления, по которым (например, с помощью индикатора для оценки положения эталона) проводится предварительная настройка приспособления по шаблону (рис. 2), а затем с помощью индикатора 2 и подвижного пальца 3, установленных на приспособлении 7, осуществляют наладку червячной фрезы 4 на заданный размер.

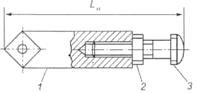

Рисунок 2 - Схема наладки червячной фрезы на глубину резания: 1 - приспособление; 2 – подвижный палец; 3 - индикаторный прибор; 4 - червячная фреза Широкое распространение получили инструменты с механическим креплением неперетачиваемых пластин, их поворот обеспечивается с точностью 0,01...0,025 мм в зависимости от способа крепления пластин. На рис. 3 показан пример наладки на заданный размер LH вне станка, который проводится с помощью специальных приспособлений. Чтобы обеспечить взаимозаменяемость резцов, в торец резца 7 ввертывается компенсационный винт со сферической головкой 3, который закрепляется контргайкой 2. За счет компенсационного винта достигается заданный наладочный размер.

Рисунок 3 - Схема наладки резцов на заданный размер LH вне станка: 1 - резец; 2 - контргайка; 3 - сферическая головка

Количество подналадок п, которое требуется провести за период стойкости режущего инструмента, определяется отношением общей стойкости инструмента по его режущей способности Т0 к размерной стойкости Тр, т. е.

При каждой смене или регулировке режущего инструмента невозможно обеспечить его установку так, чтобы он занимал совершенно одинаковое и постоянное положение на станке.

|

||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-13; просмотров: 90; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.15.1 (0.009 с.) |

На рис. 1 показана принципиальная схема наладки осевого инструмента на станке. Наладочный размер LH создается за счет установки вылета инструмента от торца шпиндельной головки станка. Такая наладка не обеспечивает высокой точности и её применяют для инструмента, работающего на проход.

На рис. 1 показана принципиальная схема наладки осевого инструмента на станке. Наладочный размер LH создается за счет установки вылета инструмента от торца шпиндельной головки станка. Такая наладка не обеспечивает высокой точности и её применяют для инструмента, работающего на проход.