Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема 1. 1. Погрешности механической обработки и методы достижения точности на стадии внедрения технологических процессовСтр 1 из 7Следующая ⇒

Урок № 1 Тема 1.1. Погрешности механической обработки и методы достижения точности на стадии внедрения технологических процессов ТЕМА УРОКА: «Точность механической обработки». ПЛАН УРОКА: 1. Общие понятия. 2. Основные факторы, влияющие на точность обработки заготовок. 3. Погрешности, вызванные неточностью изготовления и износом металлообрабатывающего оборудования. ЗАДАНИЕ НА ДОМ: [4. с. 98 - 104] УРОК № 1. ТЕОРЕТИЧЕСКИЙ МАТЕРИАЛ. Общие понятия. Точностью обработки называют степень соответствия детали после её обработки прототипу, заданному чертежом. Термин «погрешность» используют для количественной оценки точности, так как погрешность - разность между приближенным значением некоторой величины и её точным значением. Любая деталь обладает реальными поверхностями. Реальная поверхность - поверхность, ограничивающая деталь и отделяющая её от окружающей среды. Чертеж детали представляет собой номинальную поверхность детали с нанесенными на них допусками. Номинальной поверхностью называют идеальную поверхность, номинальная форма которой задана чертежом или другой технической документацией. Допуском Т является разность между наибольшим и наименьшим предельными размерами или разность между верхним и нижним отклонением. Класс, степень и квалитет (точности) являются терминами синонимами. Использование термина «квалитет» вместо «класс» позволило сразу разъяснить о какой системе допусков и посадок идет речь. Квалитет - совокупность допусков, рассматриваемых как соответствующие одному уровню точности для всех номинальных размеров. Стандартом предусмотрено 19 квалитетов (0,1; 0; 1; 2; 3... 17). Допуск по квалитету обозначается IT (International Tolerace - международный допуск). Просто допуск без отнесения к системе обозначается буквой Т. Номер квалитета, например, IT5, означает допуск по 5-му квалитету. Значение допусков получается умножением единицы допуска i на определенное, постоянное для данного квалитета число К, т. е. IT = К ∙ i. Например, для 5-го квалитета значение допуска будет 7i, для 6-го квалитета - 10i, для 7-го квалитета 16i, но для квалитетов 0,1; 0; 1 допуски определяются по специальным формулам. Для одного интервала размеров используют одинаковые допуски на валы и отверстия.

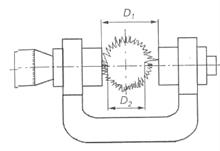

Обычно поле допуска располагается «в тело», т. е. для вала от номинала в минус, а для отверстия в плюс. Целесообразно предусматривать размеры не с двухсторонними (Ø В понятие точность входят: · точность размеров (отклонение размеров от номинальных); · точность формы (овальность, конусность, прямолинейность); · точность взаимного расположения поверхностей (параллельность, перпендикулярность, концентричность); · качество поверхностного слоя. Самые жесткие требования обычно предъявляются точности взаимного Расположения поверхностей и формы, а более низкие - к точности размера. В зависимости от соотношения между допуском на отклонение размера формы установлены уровни относительной геометрической точности (в случае, когда допуск формы составляет 60 % от допуска размера - нормальная, 40 % - повышенная, 25 % - высокая точность). Точность можно оценивать как достижимую и экономически достижимую. Достижимая точност ь - точность, которая может быть достигнута Экономическая точность - точность, которая при минимальной себестоимости обработки достигается в нормальных производственных условиях. В справочной литературе приводят нормы экономической точности и в дальнейшем только она и будет нами рассматриваться. На погрешность измеряемого размера оказывает влияние значение параметра шероховатости поверхности детали. Если поверхность детали после обработки имеет большее значение параметра шероховатости, чем допуск, то возникает неопределенность измеряемых значений. Измерение размера детали происходит по вершинам гребешков микронеровностей (Рис. 1).

Рисунок 1 - Измерение диаметра шероховатостей поверхности: D1 - по вершине гребешков; D2 – по впадине гребешков

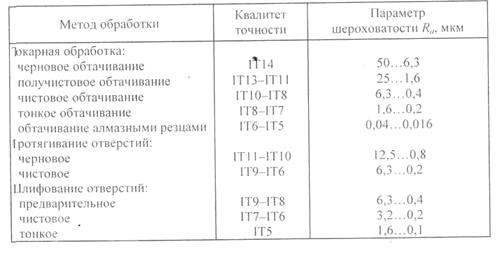

Соотношение показателей точности и значения параметра шероховатости приведены в табл.1. Таблица 1

При оценке допуска формы изделия Тф следует учитывать, что он должен составлять менее 25 % от допуска на размер, и величина параметра шероховатости устанавливается в зависимости от уровня точности обработки (Rа ≤ (0,005 … 0,15) Тф).

Рисунок 2 - Виды отклонения формы цилиндрических поверхностей Отклонение формы характеризуется отклонением от прямолинейности, круглости, цилиндричности и отклонением от продольного сечения (рис. 2). Термины с «не» употреблять не следует, т. е. «некруглость» и т. д., следует использовать термин «отклонение» (см. табл. 2).

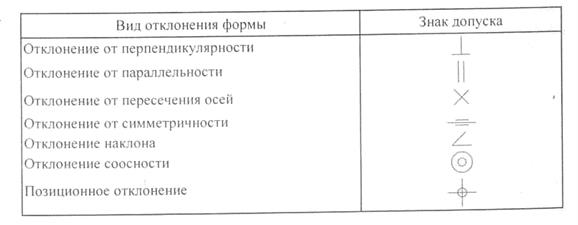

допуска). Условные обозначения вида отклонения формы даны в табл. 3. Таблица 2

Согласно ГОСТ на чертежах требования к точности формы указывают вместе с условным знаком, относящимся к допуску (вместе с числовым значением допуска). Условные обозначения вида отклонения формы даны в табл. 3. Таблица 3

2. Основные факторы, влияющие на точность обработки заготовок. Урок № 2. Урок № 3 Урок № 4 Наладка инструмента Точность изготовления инструмента регламентирована государственными стандартами. При работе мерным и профильным инструментом, который копирует свои размеры, на обрабатываемой заготовке, решающее значение отводится точности изготовления инструмента. В большинстве случаев наладка инструмента оказывает существенное влияние на точность получаемых размеров. Наладкой называют подготовку оборудования и оснастки к выполнению технологической операции, подналадкой - дополнительную регулировку для восстановления достигнутых при наладке значении заданных параметров. Основными методами размерной наладки и подналадки являются: • обработка пробными проходами и измерениями; • обработка пробных партий заготовок; • наладка на размер инструментов непосредственно на станке (по шаблонам, эталонам и специальным приспособлением); • наладка инструмента на размер вне станка (предварительная наладка); • автоматическая наладка и подналадка положения режущего инструмента на станке с помощью специальных устройств. При анализе точности обработки следует учитывать каким методом обеспечивается точность обработки: методом пробных проходов и измерений (единичного получения размеров), методом автоматического получения размеров на настроенном станке, методом автоматической подналадки. Метод единичного получения размеров применяют на универсальных станках в мелкосерийном и единичном производствах. В этом случае заданная точность обработки обеспечивается путем постепенного приближения фактических размеров к заданным, корректируя положение инструмента после пробного снятия стружки. В условиях массового и крупносерийного производства инструмент настраивается один раз для обработки партии заготовок (метод получения размеров на настроенных станках). Обработка с автоматической подналадкой обычно осуществляется на финишных станках. При обработке пробными проходами и измерениями припуск с заготовки снимается в несколько проходов, измерение проводят в начале и в конце каждого прохода для внесения поправки в положение резца. При такой обработке можно достигнуть высокой точности и качества даже при нежестком оборудовании.

В условиях серийного и массового производства обработка осуществляется на настроенных на размер инструментах. Наладка проводится таким образом, чтобы центр рассеяния размеров был расположен в той части установочного поля допуска, которая обеспечивала бы использование всего поля допуска, т. е. компенсировала размерный износ инструмента. Для этого рассчитывают наладочный размер и при каждой смене инструмента вносится постоянная погрешность установки инструмента, значения которой приведены в табл. 1.

Таблица 1

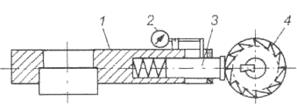

Рисунок 1 - Схема наладки осевого инструмента на станке: 1 - центрирующие призмы; 2 - контрольный стержень; 3- контрольный Наладка на размер непосредственно на станке может производится по эталонам и шаблонам, что обеспечивает быструю первичную установку инструмента. При необходимости более точной установки используют специальные приспособления, по которым (например, с помощью индикатора для оценки положения эталона) проводится предварительная настройка приспособления по шаблону (рис. 2), а затем с помощью индикатора 2 и подвижного пальца 3, установленных на приспособлении 7, осуществляют наладку червячной фрезы 4 на заданный размер.

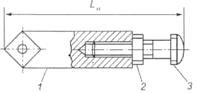

Рисунок 2 - Схема наладки червячной фрезы на глубину резания: 1 - приспособление; 2 – подвижный палец; 3 - индикаторный прибор; 4 - червячная фреза Широкое распространение получили инструменты с механическим креплением неперетачиваемых пластин, их поворот обеспечивается с точностью 0,01...0,025 мм в зависимости от способа крепления пластин. На рис. 3 показан пример наладки на заданный размер LH вне станка, который проводится с помощью специальных приспособлений. Чтобы обеспечить взаимозаменяемость резцов, в торец резца 7 ввертывается компенсационный винт со сферической головкой 3, который закрепляется контргайкой 2. За счет компенсационного винта достигается заданный наладочный размер.

Рисунок 3 - Схема наладки резцов на заданный размер LH вне станка: 1 - резец; 2 - контргайка; 3 - сферическая головка

Количество подналадок п, которое требуется провести за период стойкости режущего инструмента, определяется отношением общей стойкости инструмента по его режущей способности Т0 к размерной стойкости Тр, т. е.

При каждой смене или регулировке режущего инструмента невозможно обеспечить его установку так, чтобы он занимал совершенно одинаковое и постоянное положение на станке.

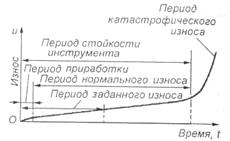

Изнашивание инструмента. Интенсивность размерного износа режущего инструмента зависит от материала, условий механического изнашивания режущей части инструмента, режимов резания и геометрии инструмента и других факторов. Механическим изнашиванием материала называют разрушение его поверхностного слоя в результате силового воздействия со стороны движущейся относительно его внешней среды. Для обеспечения требуемой точности при чистовой обработке наибольшее значение имеет размерный износ инструмента (в направлении перпендикулярном обрабатываемой поверхности). Новый инструмент (или после переточки) в первоначальный момент времени, т. е. в период приработки имеет интенсивный износ. Затем он изнашивается с меньшей интенсивностью и при длительной работе наступает катастрофический износ. Однако обычно замену инструмента проводят до наступления этапа катастрофического износа, так как критерием его затупления являются технологические факторы (точность и качество обрабатываемых поверхностей). Влияние времени обработки t на износ инструмента и представлено на рис. 5.

Рисунок 5 - Зависимость износа инструмента от времени его работы

Следует учитывать, что режущий инструмент подвергается износу по известному закону, однако допустимое для данной операции значение износа (иg) может быть задано заранее исходя из технологических требований (точности или качества поверхностного слоя), что значительно снижает суммарную стойкость инструмента. При определенном износе режущих кромок инструмента проводится восстановление его режущих свойств сменой режущих кромок (на неперетачиваемых пластинах) или путем переточки. В некоторых случаях возможно восстановление заданных технологических характеристик путем нескольких подналадок инструмента за период его стойкости между переточками (l 1, l 2;… l п). На значение и форму износа режущей части инструмента оказывают влияние материал инструмента, заготовки, снимаемый припуск, вибрации, температура, СОЖ, режимы резания и множество других факторов. Влияние материала обрабатываемой заготовки на форму износа режущей части инструмента представлено на рис. 6.

Рисунок 6 - Износ режущего инструмента: а - при точении хрупких металлов; б – при чистовом точении конструкционных сталей; в - при точении труднообрабатываемых материалов

Смазочно-охлаждающая жидкость оказывает существенное влияние на износостойкость режущего инструмента и качество обрабатываемых поверхностей и особенно при создании оптимальных условий ее подачи в зону обработки (рис. 7).

Рисунок 7 - Влияние СОЖ при резании металлов

Размерный износ режущего инструмента является систематической погрешностью и непосредственно сказывается на размере обрабатываемой детали. Например, удельный размерный износ на 1000 м пути резания для резцов Удельный износ инструмента зависит от обрабатываемого материала, режимов резания, материала и геометрии режущей части инструмента и его конструкции, метода обработки и др. Значительное влияние на износ инструмента (и) оказывают силы резания и жесткость технологической системы (j с). Влияние жесткости технологической системы на износ резца представлено на рис. 8.

Рисунок 8 - Влияние жёсткости технологической системы на износ резца Обычно при оценке сил резания, оказывающих существенное влияние на стойкость инструмента, используют такие параметры, как подача S, глубина резания t и углы в плане φ. Следует учитывать, что углы в плане режущих инструментов различны в каждом конкретно рассмотренном случае. Сечение стружки, т. е. её толщина а и ширина в часто являются более объективными показателями процесса. Влияние величины износа у разных инструментов проявляется не одинаково, соответственно и их заточку проводят с учетом специфики технологических условий обработки заготовок и конструкции инструмента. Например, при износе внутренних протяжек их заточку проводят равномерно по передней грани, при износе наружных протяжек - по задней грани. Неравномерный износ или съем металла при заточке может вывести из строя внутреннюю протяжку. Восстановление режущих свойств наружных протяжек осуществляется значительно проще. Учет технологических и конструктивных особенностей и возможностей методов обработки, а также их постоянное совершенствование позволяет достигать все более высоких точностных показателей. В табл. 3 представлены примеры усредненных значений технологических возможностей различных методов обработки. Таблица 3

Контрольные вопросы. 1 Зачем выполнять наладку и подналадку инструментов? 2 Перечислите методы размерной наладки и подналадки. 3 Какие методы наладки применяют в единичном и мелкосерийном производствах? В чём суть метода? 4 Какой метод наладки лучше использовать в серийном и массовом производствах? Почему? 5 Как можно настроить инструмент вне станка? 6 Перечислите методы настройки инструмента на размер на станке. В чём их суть? 7 От чего зависит интенсивность износа режущего инструмента? 8 Какие параметры влияют на значение и форму износа режущей части инструмента? 9 Как восстановить режущие свойства инструментов?

Урок № 1 Тема 1.1. Погрешности механической обработки и методы достижения точности на стадии внедрения технологических процессов

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-13; просмотров: 296; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.63.136 (0.096 с.) |

), а с односторонними отклонениями (Ø

), а с односторонними отклонениями (Ø  ). Предпочтительнее применять систему отверстия, а не систему вала, так как с технологической точки зрения изготовление отверстия часто значительно сложнее, чем вала.

). Предпочтительнее применять систему отверстия, а не систему вала, так как с технологической точки зрения изготовление отверстия часто значительно сложнее, чем вала.

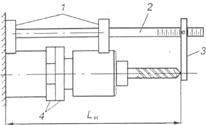

На рис. 1 показана принципиальная схема наладки осевого инструмента на станке. Наладочный размер LH создается за счет установки вылета инструмента от торца шпиндельной головки станка. Такая наладка не обеспечивает высокой точности и её применяют для инструмента, работающего на проход.

На рис. 1 показана принципиальная схема наладки осевого инструмента на станке. Наладочный размер LH создается за счет установки вылета инструмента от торца шпиндельной головки станка. Такая наладка не обеспечивает высокой точности и её применяют для инструмента, работающего на проход.