Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

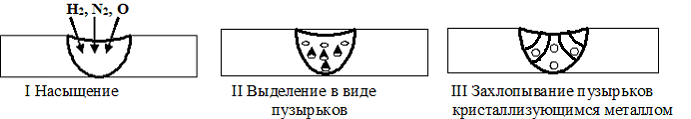

Важной закономерностью в поведении газов является скачкообразное изменение их растворимости в металле при фазовых изменениях и при переходе из жидкого состояния в твердое ⇐ ПредыдущаяСтр 4 из 4

* Водород. При Т = 1530°С происходит резкое снижение (примерно в два раза) растворимости водорода в железе с 25 до13 см3/100г. Азот. При Т =1530°С растворимость в железе резко снижается (с 0,045% до 0,012%)

Механизм образование газовой пористости. Механизм образования газовой пористости за счет О2 – кислород взаимодействует с углеродом с образованием пузырьков газа СО (2С + О2 = 2 СО; FeO + С = Fe + СО) с последующим захлопыванием газовых пузырей кристаллизирующимся металлом сварочной ванны. Механизм образования газовой пористости за счет Н2 и N2 – изменение растворимости газов при охлаждении в расплавленном металле и выделение их в виде пузырьков: часть всплывает и уходит в атмосферу, а часть захлопывается кристаллизирующимся металлом сварного шва.

Источники газов:

Ржавчина – FeO*H2O Fe2O3*H2O

При нагреве: Fe3O4 + Fe = 4FeO Fe2O3 + Fe = 3FeO FeO – частично растворяется в расплавленном металле, частично - в шлаке. FeO + С = СО

Feж + Н2О = Н2 + FeO

МЕТАЛЛ Методы по уменьшению вероятности образования газовой пористости: 1. Удаление ржавчины, влаги, органических веществ с поверхности свариваемых кромок.

Технологическая прочность сплавов. Основоположником науки о технологической прочности являлся русский ученый, профессор МВТУ им. Н.Э. Баумана Николай Никифорович Прохоров. Технологическая прочность материала характеризует его способность воспринимать без разрушения деформации и напряжения, возникающие в процессе его обработке.

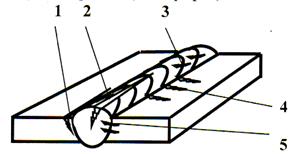

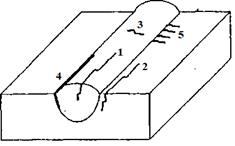

Технологическая прочность сплавов характеризует склонность сплавов к образованию горячих и холодных трещин. Горячие трещины. Горячие трещины (кристаллизационные и подсолидусные) – хрупкое межкристаллическое разрушение металла шва и околошовной зоны, возникающее в твердо-жидком состоянии в процессе кристаллизации, а также при температуре ниже равновесного солидуса на 100-200°С.. Разновидности горячих трещин (топография) 1 и 2 - продольные в шве и околошовной зоне. 3 и 4 – поперечные в шве и околошовной зоне. 5 – поперечные по толщине свариваемого металла.

Методы определения склонности сплавов к образованию горячих трещин. 1. Лабораторные технологические пробы.

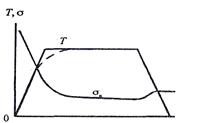

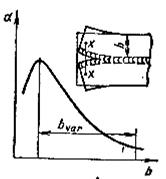

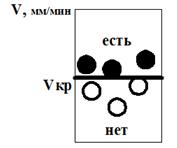

Влияние ширины пробы на темп деформации - α 2. Машинные методы испытания – образцы во время сварки растягивают с различной скоростью. Строят диаграммы, критерий минимальная скорость растяжения, при которой образуются трещины – Vкр.

Диаграммы

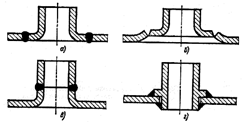

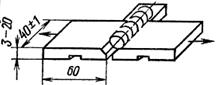

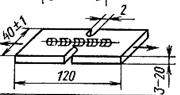

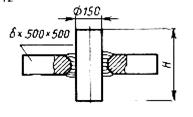

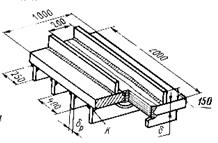

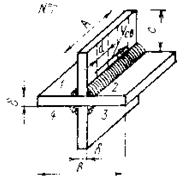

3. Отраслевые технологические пробы – имитируют реальный сварной узел Проба «вварыш» Проба ЦНИИТС

δ = до 20 мм, 20-30мм, свыше 30 Критерий – наличие или отсутствие трещин. Нет трещин – технология (материалы, режимы, последовательность проходов и др.) рекомендуется для производства. Технологические мероприятия по уменьшению вероятности образования горячих трещин.

- выбор оптимального химического состава основного и сварочного материала. - выбор оптимальных режимов сварки – получение объемной схемы кристаллизации, получение оптимальной геометрической формы шва – коэффициент формы шва должен находиться в диапазоне 1,3 – 3,0. (пси - Ψ = b/ h) b

- применение специальных технологических мероприятий, позволяющих получить благоприятную структуру: электромагнитное перемешивание, импульсная сварка, сварка с дополнительным присадочным материалом, подаваемым в хвостовую часть сварочной ванны.

- оптимальная конструкция – увеличение жесткости конструкции (исключение изгиба заготовок); - применение подогрева; - небольшие скорости сварки. Холодные трещины Холодные трещины – замедленное локальное межкристаллическое разрушение металла сварного соединения, возникающее практически после полного его охлаждения (ниже 200ºС).

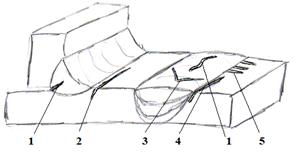

1 – продольные в шве. 2 – продольные в зоне термического влияния (откол). 3 – поперечные в шве. 4 – продольные в зоне сплавления (отрыв или отслаивание); 5 – поперечные в зоне термического влияния (частокол). Холодные трещины чаще образуются в околошовной зоне (ОШЗ), чем в металле шва. Методы оценки склонности материала к образованию холодных трещин. I. Косвенный метод – по эквиваленту углерода Сэкв. Если Сэкв< 0,45, то сплавы не склонны к образованию холодных трещин, если больше – имеется потенциальная возможность образования трещин. При твердости меньше HV350 трещин нет (установлено практикой). При Сэкв< 0,45 при всех скоростях охлаждения твердость ниже! Сэкв = С + Mn/6 + (Cr+ Mo+ V)/5 + (Ni + Cu)/15 * *Формула Международного института сварки II. Испытания лабораторных технологических проб Крестовая проба

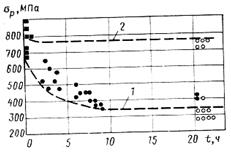

Пробу сваривают «в лодочку», при этом соблюдают одинаковую начальную температуру пробы перед сваркой: -40ºС ÷ 250ºС Максимальная склонность в ОШЗ швов 3-4-2-1 (наиболее интенсивно трещины возникают в ОШЗ 3-го шва) Критерий – наличие трещин (при определенной температуре, в ошз определенного шва). III. Испытания в условиях постоянно действующей нагрузки.

30ХН2МФА 1-нагрузка после сварки; 2 – нагрузка через трое суток после сварки

IV. Испытания отраслевых технологических проб. Технологические мероприятия по уменьшению вероятности образования холодных трещин. 1. Регулирование структуры металла сварного соединения тепловым воздействием (снижение скорости охлаждения). - повышение погонной энергии g/v; - предварительный подогрев; - сопутствующий подогрев. 3. Термическая обработка. - термическая обработка после сварки – снижение твердости, увеличиваем пластичность (вместо мартенсита получаем сорбит), уменьшение уровня остаточных напряжений; - предварительная термическая обработка - отжиг на зернистый перлит (цементит не в виде пластинок, а в виде сфер зернышек) замедленное растворение карбидов, что ограничивает рост зерна и повышает температуру начала превращение образование Б+М вместо М. 4. Снижение содержания водорода. - тщательная очистка свариваемых поверхностей;

- прокалка электродов, флюса; просушка защитных газов; - оптимальные режимы сварки – замедленное охлаждение (выделение водорода). 4. Снижение уровня остаточных напряжений Имеются два принципиально возможных направления по влияния на сварочные напряжения. 1. Уменьшение величины пластической деформации металла на стадии его нагрева, а также уменьшение объема металла, участвующего в пластической деформации. 2. Увеличение пластической деформации удлинения металла на стадии остывания или после полного охлаждения в тех зонах, где при нагреве возникли пластические деформации укорочения. Методы по уменьшению уровня напряжений - Предварительный и сопутствующий подогрев – уменьшение пластической деформации укорочения металла. - Проковка или прокатка металла шва после сварки - Термический метод снижения остаточных напряжений – нагрев металла рядом со швом движущимися горелками или индуктором (расширение нагретых зон приводит к деформации металла шва)

- Отпуск сварных конструкций – общий или местный (высокий отпуск: 550- 680С).

Влияние температуры (T) и длительности отпуска на изменение остаточных напряжений

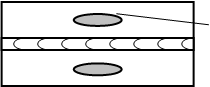

- оптимальная конструкция сварной заготовки – уменьшение жесткости;

Обеспечение при сварке изделий свободной усадки сварных соединений с помощью рациональной конструкции. При варке фланца «а» хороший эффект обеспечивает предварительный выгиб кромок листа для компенсации усадки «б», замена варки плоским кольцевым швом сваркой по отбортовке «в», запрещение применения сварки угловыми швами.

|

|||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-12; просмотров: 63; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.133.147.87 (0.032 с.) |

||||||||||||||||||||||||||||||

Нагрев образование окалины (FeO, Fe2O3) + пары воды (H2O Н2 + О)

Нагрев образование окалины (FeO, Fe2O3) + пары воды (H2O Н2 + О) Cn(H2O)n-1 (n-1)CO + (n-1)H2 + C.

Cn(H2O)n-1 (n-1)CO + (n-1)H2 + C.

к ислород азот водород

к ислород азот водород

0,8 2,0

0,8 2,0

h

h

Г.Т.

Г.Т.

Зоны нагрева (150- 200°С)

Зоны нагрева (150- 200°С)