Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет зубьев шестерен на прочность и долговечностьПри расчете коробки передач расчетный момент определяется по максимальному крутящему моменту двигателя. Расчет зубчатых колес производится: на прочность – по напряжениям изгиба зубьев и на долговечность – по контактным напряжениям. Напряжение изгиба рассчитывают по формуле:

где Окружное усилие рассчитывают по формуле:

где Коэффициент формы зуба приближенно определяют по формуле:

Допустимые напряжения изгиба зубьев:

В основу расчета по контактным напряжениям положена зависимость Беляева-Герца для наибольших нормальных напряжений в зоне контакта, возникающих при сжатии двух цилиндров. Контактные напряжения определяют по формуле:

где Е - модуль упругости 1-го рода; a – угол зацепления шестерен; Допустимые напряжения сжатия:

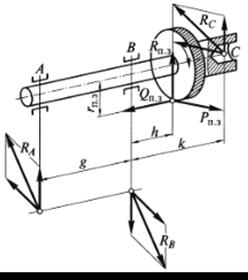

Расчет валов Валы коробки передач работают на кручение и изгиб. Для расчета валов на прочность рассматривают простейшую схему трехвальной коробки передач при включенной одной передаче и в соответствии с этой схемой определяют силы, действующие на шестерни и валы.

При расчете вторичного вала сначала определяют силы, действующие на шестерни включенной передачи: окружную, осевую и радиальную.

Осевую силу рассчитывают по формуле:

Радиальную силу определяют по формуле:

Затем определяют реакции опор вала в горизонтальной и вертикальной плоскостях, а также суммарные реакции опор При этом суммарные реакции опор можно определить по выражениям:

После этого находят действующие моменты. Изгибающие моменты определяют по формулам:

Крутящий момент рассчитывают по формуле:

Результирующие моменты определяют по формулам:

По значениям результирующих моментов находят результирующие напряжения от изгиба и скручивания вторичного вала:

где d – диаметр вала в опасном сечении. Допустимые напряжения – [ Шлицы вторичного вала рассчитывают на смятие. Напряжения смятия шлицев определяют по формуле:

где Допустимые напряжения смятия – [ При расчете промежуточного вала вначале определяют силы, действующие на шестернях постоянного зацепления (шестернях привода промежуточного вала).

Осевую силу рассчитывают по формуле:

Радиальную силу определяют по формуле:

Затем определяют, так же, как и для вторичного вала коробки передач, силы на шестернях промежуточного вала для любой включенной передачи, реакции опор и результирующие напряжения.

Кроме расчета валов коробки передач на прочность, необходима их проверка на жесткость. При недостаточной жесткости валы коробки передач будут иметь значительный прогиб, что существенно снизит прочность и износостойкость шестерен, а также увеличит шумность коробки передач при работе. На работу шестерен особо влияет прогиб валов в плоскости их осей и в перпендикулярной плоскости. Прогибы валов приводят к изменению расстояния между центрами шестерен и нарушению их правильного зацепления, а также к перекосу шестерен. Причем в процессе работы прогибы валов не остаются постоянными, в результате чего возникают дополнительное скольжение шестерен и динамическая нагрузка на их зубья. Жесткость валов определяется по их прогибу. Осевые и радиальные силы вызывают прогиб валов в плоскости их осей (

Полный прогиб валов коробки передач:

Полный прогиб не должен превышать – [ Длинные валы коробок передач проверяют по углу закручивания:

где Допустимый угол закручивания – [ Q ] = 0,25 ¸ 0,35° на один метр длины вала.

Расчет подшипников Подбор подшипников коробки передач проводится с учетом их работоспособности. С этой целью рассчитывают коэффициент работоспособности, который учитывает нагрузки подшипника, его частоту вращения и долговечность. Коэффициент работоспособности подшипника определяют по формуле:

где Для радиальных и радиально-упорных подшипников эквивалентную нагрузку рассчитывают по формуле:

где Радиальные и осевые силы, действующие на подшипник на каждой передаче, представляют собой реакции опор валов коробки передач и рассчитываются по формулам для этих сил. Однако в формулах вместо максимального крутящего момента двигателя необходимо принимать расчетный момент:

где Коэффициент использования крутящего момента зависит от удельной мощности автомобиля и может быть определен по эмпирической формуле:

где Частоту вращения подшипника рассчитывают по формуле:

где Долговечность подшипника определяют по формуле:

где S – пробег автомобиля до капитального ремонта. После определения коэффициента работоспособности подшипников коробки передач их выбирают по каталогу.

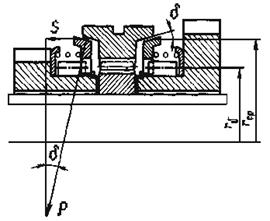

Расчет синхронизатора Наибольшее распространение для коробок передач современных автомобилей получили инерционные конусные синхронизаторы. Процесс работы синхронизатора состоит из трех этапов (выравнивание, блокировка и включение), в соответствии с чем синхронизатор имеет три обязательных элемента: 1. выравнивающий – фрикционный элемент, поглощающий энергию сил инерции вращающихся масс за счет трения (латунные конусные кольца); 2. блокирующий – устройство, препятствующее перемещению включающего элемента до полного выравнивания угловых скоростей (блокирующие кольца или пальцы); 3. включающий – элемент, жестко соединяющий зубчатое колесо с валом (зубчатая муфта или каретка). Помимо этого, синхронизаторы имеют вспомогательные элементы – элементы упругой связи между деталями.

Для выравнивания угловых скоростей соединяемых элементов необходимых на поверхностях конусов создать момент трения Управление динамики подсистемы с моментом инерции

Считая

где Тогда

Момент трения может быть выражен через нормальную силу

где В свою очередь, нормальная сила может быть выражена через усилие S, создаваемое водителем:

откуда

Работу, затрачиваемую на выравнивание угловых скоростей (работу трения, затрачиваемую на поглощение кинетической энергии вращающихся деталей), определяют по формуле:

Синхронизаторы принято оценивать по удельной работе буксования, которую рассчитывают по формуле:

где Допустимая удельная работа буксования – [ Работа трения синхронизатора сопровождается выделением теплоты. За одно включение передачи температура синхронизатора повышается на величину:

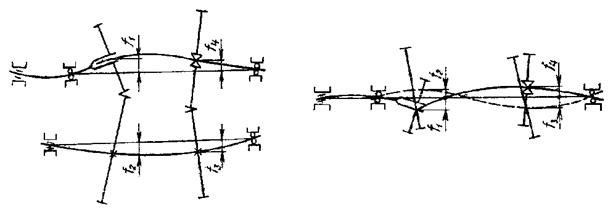

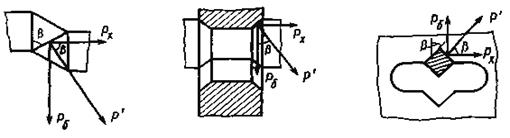

где Допустимый нагрев – [ Как уже было отмечено выше, блокировка осуществляется кольцами или пальцами, препятствующими включению передачи до полного выравнивания угловых скоростей шестерни и вала. На рисунке показаны схемы наиболее часто применяемых блокирующих устройств:

где Осевое и окружное усилия в блокирующем элементе определяют по формулам:

где Чтобы исключить преждевременное включение передач должно выполняться условие S <

В некоторых конструкциях Включение передачи осуществляется после выравнивания угловых скоростей соединяемых деталей. Действие окружной силы, прижимающей блокирующие детали, прекращается и происходит разблокировка. При этом блокирующая деталь под действием осевой силы поворачивается и возвращается в нейтральное (исходное) положение. Зубчатая муфта или каретка синхронизатора свободно передвигается и входит в зацепление с зубчатым венцом шестерни включаемой передачи.

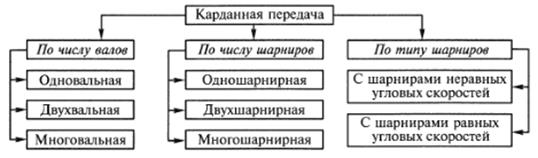

КАРДАННАЯ ПЕРЕДАЧА Назначение. Классификация. Требования Карданная передача предназначена для передачи крутящего момента между агрегатами, если оси их валов не лежат на одной прямой или могут изменять свое взаимное положение. В общем случае карданная передача состоит из карданных шарниров, карданных валов, их опор и компенсирующего соединения. В зависимости от типа, компоновки и конструкции автомобиля карданная передача может передавать крутящий момент от коробки передач к раздаточной коробке или к главной передаче ведущего моста, от раздаточной коробки к главным передачам ведущих мостов, между главными передачами среднего и заднего ведущих мостов, от дифференциала к передним ведущим и управляемым (комбинированным) колесам. Карданная передача может также применяться в приводе от коробки отбора мощности к вспомогательным механизмам (лебедка и др.) и для связи рулевого колеса с рулевым механизмом. Для соединения агрегатов автомобиля применяются карданные передачи различных типов:

Требования к карданным передачам: 1. надежная передача крутящего момента без создания дополнительных нагрузок в трансмиссии (изгибающих, скручивающих, вибрационных, осевых); 2. возможность передачи крутящего момента с обеспечением равенства угловых скоростей ведущего и ведомого валов независимо от угла между соединяемыми валами; 3. отсутствие резонансных явлений в зоне эксплуатационных скоростей; 4. высокий КПД за счет малого трения во всех соединениях (в том числе и шлицевых); 5. общие требования. Минимальные вибрации и шум при использовании шарниров неравных угловых скоростей обеспечиваются уменьшением длины карданного вала (например, применением трехшарнирной карданной передачи с промежуточной опорой), увеличением диаметра карданного вала, уменьшением угла наклона карданных валов, уменьшением зазоров в подшипниках, установкой упругого шарнира в карданной передаче. Тем не менее, карданный вал, расположенный после первого карданного шарнира неравных угловых скоростей является источником крутильных колебаний. При использовании шарниров равных угловых скоростей большое значение имеет точность совпадения центра шарнира с осью шкворня. Отсутствие значительных осевых усилий и износов в компенсирующем соединении при использовании шарниров неравных угловых скоростей обычно обеспечивается применением шлицевого соединения с несколько увеличенным боковым зазором и длиной шлицев, равной около двух диаметров их вала, при надежных смазке и уплотнении. При использовании некоторых шарниров равных угловых скоростей в приводе передних ведущих колес легковых автомобилей один из двух шарниров выполняют универсальным, выполняющим функции как шарнира, так и компенсирующего устройства. В этом случае шарики или ролики, перемещаясь в продольных пазах, позволяют чашке перемещаться в осевом направлении относительно внутренней звездочки Высокий КПД карданных передач с шарнирами неравных угловых скоростей обеспечивается применением в шарнирах игольчатых подшипников с надежной смазкой и надежным уплотнением при углах наклона карданных валов в пределах 5 ¸ 10°. Для уменьшения угла наклона до указанных значений иногда двигатель и (или) задний мост располагают с углом наклона 2 ¸ 4°. При углах, меньших 3 ¸ 5°, иглы оказывают бринеллирующее воздействие на шипы крестовины (под иглами образуются вмятины). Поэтому при очень малых углах наклона вместо игольчатых подшипников необходимо применять бронзовые втулки. Бринеллирование может также возникать при большом межигловом зазоре, когда иглы перекашиваются и создают высокое давление на шип крестовины. Поэтому суммарный межигловой зазор должен быть меньше половины диаметра иглы. Высокий КПД карданных передач с шарнирами равных угловых скоростей обеспечивается в основном применением в этих шарнирах сравнительно крупных шариков, перекатывающихся в канавках специального профиля. У кулачковых карданных шарниров, применяемых на автомобилях большой грузоподъемности, по сравнению с другими шарнирами равных угловых скоростей КПД ниже, так как между их деталями при углах, не равных нулю, используется трение скольжения.

|

||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-12; просмотров: 164; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.14.15.94 (0.004 с.) |

, (4.5)

, (4.5) – окружное усилие;

– окружное усилие;  – коэффициент формы зуба.

– коэффициент формы зуба. , (4.6)

, (4.6) – передаточное число до рассчитываемого зубчатого колеса; r – радиус начальной окружности зубчатого колеса.

– передаточное число до рассчитываемого зубчатого колеса; r – радиус начальной окружности зубчатого колеса. . (4.7)

. (4.7) , (4.8)

, (4.8) ,

,  – радиусы начальных окружностей шестерен в паре; «+» – для внешнего зацепления; «-» – для внутреннего зацепления.

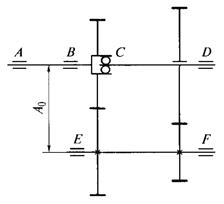

– радиусы начальных окружностей шестерен в паре; «+» – для внешнего зацепления; «-» – для внутреннего зацепления. При этом расчет валов коробки передач выполняют в такой последовательности: вторичный вал, промежуточный вал, первичный вал. Определение реакций опор (A, B, C, D, E, F) необходимо начинать с вторичного вала, т.к. для расчета первичного вала нужно знать реакции на переднюю опору вторичного вала, расположенную в его торцевой части.

При этом расчет валов коробки передач выполняют в такой последовательности: вторичный вал, промежуточный вал, первичный вал. Определение реакций опор (A, B, C, D, E, F) необходимо начинать с вторичного вала, т.к. для расчета первичного вала нужно знать реакции на переднюю опору вторичного вала, расположенную в его торцевой части. Окружную силу определяют по формуле:

Окружную силу определяют по формуле: . (4.9)

. (4.9) . (4.10)

. (4.10) . (4.11)

. (4.11) и

и  .

. ; (4.12)

; (4.12) . (4.13)

. (4.13) ; (4.14)

; (4.14) . (4.15)

. (4.15) . (4.16)

. (4.16) ; (4.17)

; (4.17) . (4.18)

. (4.18) , (4.19)

, (4.19) ] = 200 ÷ 400 МПа.

] = 200 ÷ 400 МПа. , (4.20)

, (4.20) – максимальный крутящий момент на валу;

– максимальный крутящий момент на валу;  ,

,  – наружный и внутренний диаметры шлицев;

– наружный и внутренний диаметры шлицев;  – длина шлицев;

– длина шлицев;  – число шлицев.

– число шлицев. ] = 200 МПа.

] = 200 МПа. Окружную силу определяют по формуле:

Окружную силу определяют по формуле: . (4.21)

. (4.21) . (4.22)

. (4.22) . (4.23)

. (4.23) При расчете первичного вала действующие силы на шестернях постоянного зацепления определяют так же, как для промежуточного вала. Реакции опор и результирующие напряжения рассчитывают как для вторичного вала коробки передач.

При расчете первичного вала действующие силы на шестернях постоянного зацепления определяют так же, как для промежуточного вала. Реакции опор и результирующие напряжения рассчитывают как для вторичного вала коробки передач. ), а окружные силы – прогиб в перпендикулярной плоскости (

), а окружные силы – прогиб в перпендикулярной плоскости ( ):

):

. (4.24)

. (4.24) ] = 0,2 мм.

] = 0,2 мм. , (4.25)

, (4.25) – расчетный момент на валу;

– расчетный момент на валу;  – длина вала;

– длина вала;  – полярный момент инерции сечения; G – модуль упругости при кручении.

– полярный момент инерции сечения; G – модуль упругости при кручении. , (4.26)

, (4.26) – эквивалентная нагрузка;

– эквивалентная нагрузка;  – частота вращения подшипника;

– частота вращения подшипника;  – долговечность подшипника.

– долговечность подшипника. , (4.27)

, (4.27) – радиальная нагрузка на подшипник;

– радиальная нагрузка на подшипник;  – осевая нагрузка на подшипник; m – коэффициент приведения нагрузок;

– осевая нагрузка на подшипник; m – коэффициент приведения нагрузок;  – коэффициент безопасности;

– коэффициент безопасности;  – кинематический коэффициент.

– кинематический коэффициент. , (4.28)

, (4.28) – коэффициент использования крутящего момента.

– коэффициент использования крутящего момента. , (4.29)

, (4.29) – удельная мощность.

– удельная мощность. , (4.30)

, (4.30) – средняя техническая скорость автомобиля.

– средняя техническая скорость автомобиля. . (4.31)

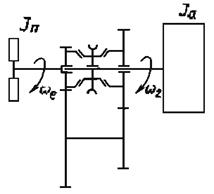

. (4.31) Выравнивание угловых скоростей можно проиллюстрировать динамической системой, принятой для анализа работы инерционного синхронизатора (рисунок), где

Выравнивание угловых скоростей можно проиллюстрировать динамической системой, принятой для анализа работы инерционного синхронизатора (рисунок), где  – суммарный приведенный момент инерции деталей, связанных с включаемым зубчатым колесом при выключенном сцеплении;

– суммарный приведенный момент инерции деталей, связанных с включаемым зубчатым колесом при выключенном сцеплении;  – суммарный приведенный момент инерции деталей, связанных с ведомым валом коробки передач.

– суммарный приведенный момент инерции деталей, связанных с ведомым валом коробки передач. .

. . (4.32)

. (4.32) , получим:

, получим: , (4.33)

, (4.33) – угловая скорость включаемого зубчатого колеса более высокой передачи;

– угловая скорость включаемого зубчатого колеса более высокой передачи;  – угловая скорость ведомого вала до переключения (принято, что в процессе переключения

– угловая скорость ведомого вала до переключения (принято, что в процессе переключения  = const);

= const);  – время синхронизации.

– время синхронизации. . (4.34)

. (4.34)

. (4.35)

. (4.35) – коэффициент трения;

– коэффициент трения;  – средний радиус конуса.

– средний радиус конуса. , (4.36)

, (4.36) . (4.37)

. (4.37) . (4.38)

. (4.38) , (4.39)

, (4.39) – площадь конуса трения синхронизатора.

– площадь конуса трения синхронизатора. ] = 0,03 ¸ 0,4 МДж/м2.

] = 0,03 ¸ 0,4 МДж/м2. , (4.40)

, (4.40) – коэффициент перераспределения теплоты между деталями;

– коэффициент перераспределения теплоты между деталями;  – масса синхронизатора;

– масса синхронизатора;  – удельная теплоемкость материала.

– удельная теплоемкость материала. ] = 15 ÷ 30° C.

] = 15 ÷ 30° C.

– нормальное усилие в блокирующем элементе;

– нормальное усилие в блокирующем элементе;  – осевое усилие;

– осевое усилие;  – окружное усилие.

– окружное усилие. ; (4.41)

; (4.41) , (4.42)

, (4.42) – радиус расположения блокирующих элементов.

– радиус расположения блокирующих элементов. . (4.43)

. (4.43) .

.