Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет на износ. Тепловой Расчет

Удельную работу буксования сцепления рассчитывают по формуле:

Допустимая удельная работа буксования – [ При определении теплового режима сцепления рассчитывается нагрев ведущего диска. Маховик имеет значительно большую массу, чем нажимной диск, и поэтому температура его нагрева сравнительно невелика. При расчете нагрева ведущего диска принимается допущение, что теплопередача в окружающую среду отсутствует и вся работа буксования используется на нагрев диска. Нагрев ведущего диска при одном трогании с места определяют по формуле

где Допустимый нагрев нажимного диска – [ Полученная расчетная температура является условной (определение ее проведено при одном трогании автомобиля с места) и используется при сравнительной оценке конструкций сцеплений различных типов. В действительности же процесс нагрева дисков значительно сложнее, и поэтому температура деталей сцепления в процессе работы автомобиля значительно выше. Расчет элементов сцепления Расчет нажимных пружин

где Допустимое усилие пружины – [ Жесткость пружины рассчитывают по формуле:

Напряжение кручения пружины определяют по формуле:

Допустимое напряжение кручения пружины – [

Однако для размещения одной пружины малой жесткости, обеспечивающей необходимое нажимное усилие, необходимо значительно увеличивать размеры сцепления. В этом случае предпочтительно применять несколько периферийно расположенных пружин малой жесткости, в сумме обеспечивающих заданное нажимное усилие Двойные цилиндрические пружины могут располагаться парами (одна внутри другой) или по двум концентрическим окружностям. При расчете двойных цилиндрических пружин исходят из следующих условий: 1. общее усилие всех пружин должно быть равно сумме усилий пружин наружного 2. при одинаковой деформации пружин наружного и внутреннего рядов напряжения в них должны быть одинаковыми – Вследствие указанных условий соотношения между параметрами пружин наружного и внутреннего рядов должны быть равны:

С учетом этого равенства и определяют необходимые параметры двойных цилиндрических пружин. Нажимное усилие центральной диафрагменной пружины рассчитывают по формуле:

где

Прогиб пружины рассчитывают по формуле:

где Наибольшие напряжения возникают в пружине в момент выключения сцепления со стороны ее малого торца (в основании лепестков), когда пружина выпрямляется (становится плоской). Суммарные напряжения можно определить по формуле:

где Напряжения растяжения лепестков определяют по формуле:

где Напряжения изгиба лепестков рассчитывают по формуле:

где Напряжения в диафрагменных пружинах составляют около 1000 МПа.

Расчет нажимного диска Размеры маховика и нажимного диска определяются размерами фрикционных накладок сцепления. Элементы, соединяющие нажимной диск с кожухом и маховиком, рассчитываются на смятие.

Напряжения смятия определяют по формуле:

где Допустимые напряжения смятия – [ Упругие пластины, соединяющие нажимной диск с кожухом сцепления, рассчитываются на изгиб.

Расчет ведомого диска Расчет фрикционных накладок ведомого диска выполняется по удельному давлению (формула (3.4)), при этом допустимое давление на фрикционные накладки – [ Длина ступицы обычно выбирается равной наружному диаметру шлицов ведущего (первичного) вала коробки передач. Шлицы ступицы ведомого диска рассчитывают на смятие и на срез. Напряжения смятия определяют по формуле:

где Напряжения среза рассчитывают по формуле:

где Допускаемые напряжения – [ При расчете гасителя крутильных колебаний определяются напряжения в его пружинах, угловая жесткость и момент замыкания гасителя, момент трения в гасителе и крутящий момент, передаваемый гасителем. Максимальное усилие сжатия одной пружины гасителя рассчитывают по формуле:

где r – радиус приложения усилия к пружине; Напряжения кручения пружин гасителя, с учетом кривизны витков, определяются по формуле:

где Угловая жесткость гасителя равна значению крутящего момента, который необходимо приложить к ведомому диску сцепления, чтобы повернуть диск относительно ступицы на один градус, и рассчитывается по формуле:

где Момент замыкания гасителя крутильных колебаний определяется деформацией его пружин. Этот момент выбирают таким образом, чтобы гаситель не выключался из работы в различных дорожных условиях:

Момент трения гасителя крутильных колебаний определяют по формуле:

Момент трения в гасителе можно проверить по выражению:

Крутящий момент, передаваемый гасителем крутильных колебаний:

где Окончательные значения параметров гасителя крутильных колебаний устанавливаются экспериментально, так как их выбор зависит от крутильных колебаний трансмиссии и двигателя автомобиля. Расчет рычагов выключения

Этот момент вызывает напряжения изгиба в опасном сечении рычагов:

где Допустимые напряжения изгиба – [ Расчет привода сцепления Основными требованиями, предъявляемыми к приводу, являются: 1. удобство и легкость управления; 2. высокий КПД; 3. следящее действие; 4. общие требования. При управлении сцеплением физические усилия водителя распределяются по трем этапам: 1. выключение сцепления; 2. удержание сцепления в выключенном состоянии; 3. включение сцепления.

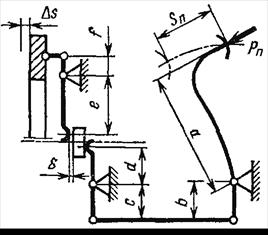

где Удобство управления сцеплением обеспечивается правильным выбором передаточного числа привода, чтобы иметь: 1. Оптимальную величину перемещения педали: для легковых автомобилей – 2. Максимальную величину усилия на педали: сцепления с усилителем – Механический привод в настоящее время применяются только на легковых автомобилях особо малого класса; на грузовых автомобилях, автобусах и легковых автомобилях малого класса и выше применяют гидропривод. При расчете привода рассчитываются его передаточное число, усилие на педали и ход педали. Общее передаточное число привода от педали до нажимного диска можно определить по формуле:

где Полный ход педали механического привода складывается из свободного хода педали, рабочего хода и упругих деформаций элементов привода.

Полный ход педали механического привода рассчитывается по формуле:

где Передаточное число гидропривода определяют по формуле:

где

Полный ход педали сцепления при гидроприводе рассчитывают аналогично. Выполненные конструкции приводов имеют обычно следующие значения передаточных чисел: Усилие на педали определяют по формуле:

Если усилие на педали больше регламентированного, то в привод устанавливают усилитель.

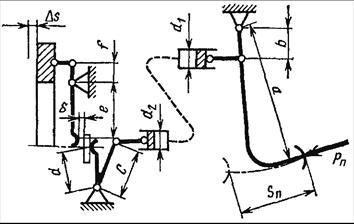

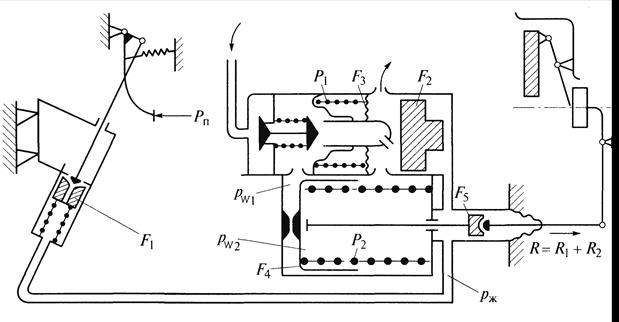

При перемещении педали в пределах свободного хода Изменение усилия на педали с сервопружиной происходит по линиям (о - d - a - b - e), без нее – по линиям (о - а - b - c). Отрезок (с - е) характеризует снижение усилия на педали; отрезок (о - а) – деформацию возвратных пружин привода. Данная характеристика построена без учета упругих деформаций деталей привода. Усилители устанавливают обычно на тяжелых грузовых автомобилях. Основы расчета усилителей гидравлического привода можно показать на примере гидропневматического усилителя автомобилей семейства КамАЗ. При нажатии на педаль усилие на штоке

Одним из основных требований к любому усилителю является следящее действие – пропорциональность между усилием водителя и усилием, создаваемым усилителем. Следящее действие данного усилителя обеспечивается способностью следящего элемента (мембраны) устанавливаться в равновесное положение, при котором оба клапана (впускной и выпускной) закрыты.

Условие равновесия мембраны можно записать в виде:

тогда

где Давление жидкости в гидролинии можно определить как

Таким образом

и, следовательно

Из выражения (3.59) видно, что усилие, создаваемое усилителем прямо зависит от усилия на педали. Таким образом обеспечивается силовое следящее действие. Полное усилие на штоке:

Трение в усилителе и реакции клапанов и пружин обуславливают некоторую нечувствительность (включение усилителя произойдет при КОРОБКА ПЕРЕДАЧ

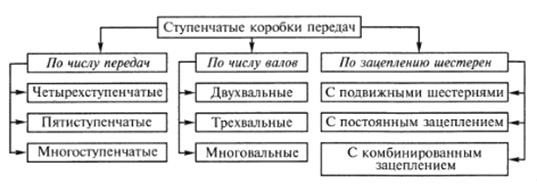

Назначение. Классификация. Требования Коробка передач предназначена для преобразования крутящего момента на ведущих колесах автомобиля путем изменения передаточного числа, осуществления движения автомобиля задним ходом и длительного отсоединения двигателя от ведущих колес. Необходимость преобразования крутящего момента определяется характером изменения крутящего момента ДВС, особенностью которого является относительно малая приспосабливаемость к изменению внешней нагрузки. Задний ход требуется для совершения автомобилем определенных маневров. Двигатель и ведущие колеса необходимо разъединять на длительное время при работе двигателя на стоянке и движении автомобиля накатом. В зависимости от типа и назначения автомобилей на них применяются различные типы коробок передач:

Ступенчатые коробки передач обладают рядом преимуществ с бесступенчатыми. Поэтому они получили широкое применение на автомобилях различных типов.

К коробкам передач предъявляют следующие требования: 1. обеспечение оптимальных тягово-скоростных и топливно-экономических свойств автомобиля при заданной внешней скоростной характеристике двигателя; 2. высокий КПД; 3. бесшумность при работе и переключении передач; 4. простота и удобство управления; 5. отбор мощности для привода дополнительного оборудования (в коробках передач специальных и грузовых специализированных автомобилей); 6. общие требования. Необходимые тягово-скоростные свойства и топливная экономичность автомобиля, оптимальные для заданных условий эксплуатации, достигаются путем правильного выбора числа передач, диапазона передаточных чисел и соотношения (плотности ряда) передаточных чисел промежуточных передач. Увеличение числа передач повышает степень использования мощности двигателя, топливную экономичность, среднюю скорость движения, производительность автомобиля и снижает себестоимость перевозок. Однако при увеличении числа передач усложняется конструкция коробки передач, увеличиваются ее масса, размеры, стоимость и затрудняется управление автомобилем. Кроме того, с увеличением числа передач возрастает время разрыва потока мощности от двигателя к ведущим колесам, что может привести к ухудшению тягово-скоростных свойств и топливной экономичности автомобиля. Диапазон передаточных чисел представляет собой отношение передаточного числа низшей передачи коробки передач к передаточному числу высшей передачи. Чем меньше удельная мощность двигателя автомобиля, тем больше должен быть диапазон передаточных чисел коробки передач автомобиля. Плотность ряда передаточных чисел коробки передач определяется соотношением передаточных чисел промежуточных передач. Плотность ряда выше у коробок передач, имеющих большое число передач. Эти коробки обеспечивают автомобилю более высокие тягово-скоростные свойства и топливную экономичность, чем коробки с меньшим числом передач. Высокая плотность ряда передаточных чисел коробки передач кроме повышения тягово-скоростных свойств и топливной экономичности автомобиля создает более благоприятные условия работы синхронизаторов, так как для переключения передач требуется меньшая работа трения. Благодаря этому размеры синхронизаторов могут быть уменьшены при сохранении достаточной их надежности. В механических ступенчатых коробках передач высокий КПД обеспечивается минимальным числом зацеплений для передач переднего хода (одно для двухвальных и два для трехвальных соосных), высоким качеством изготовления зубьев шестерен, применением подшипников качения, повышением жесткости основных деталей. В гидромеханических коробках передач – применением планетарных механизмов, блокированием гидротрансформатора, мероприятиями, снижающими величину отбора мощности на систему управления. КПД может служить оценочным параметром уровня шума, создаваемого при работе коробкой передач, так как шум всегда связан с потерей энергии. Чем меньше значение КПД коробки передач, тем она более шумная при работе. Требование минимальных вибраций и шума при работе прежде всего относится к коробкам передач легковых автомобилей. Выполнение данного требования обеспечивается увеличением межосевого расстояния, оребрением картера, уменьшением расстояния между опорами валов, увеличением диаметров валов и другими мерами, повышающими жесткость

Удобство, как и для любого органа управления, определяется обычно двумя факторами: удобным расположением рычага переключения передач (рукоятки контроллера), величиной его полного хода, который не должен превышать 100 ÷ 200 мм в двух взаимно-перпендикулярных направлениях. Однако при использовании раздаточных коробок и дополнительных коробок передач (делителей, демультипликаторов) применяют дополнительные органы управления. Часто автоматические коробки передач имеют дополнительные органы управления для изменения режимов переключения передач. Легкость определяется невысокими значениями усилия (не выше 100 Н), необходимого для перемещения рычага переключения передач. В коробках передач отбор мощности предусматривается для привода дополнительного оборудования (лебедки, насосы, подъемные механизмы и др.) на автомобилях высокой проходимости, специализированных (самосвалы, цистерны, рефрижераторы, самопогрузчики) и специальных автомобилях (коммунальные, пожарные, автокраны и др.) и осуществляется обычно от дополнительной прямозубой шестерни на промежуточном валу через левый или правый люки в картере коробки передач, к которым присоединяется коробка отбора мощности.

|

|||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-12; просмотров: 211; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.227.228.95 (0.08 с.) |

. (3.25)

. (3.25) ]= 10 ¸ 120 Дж/см2.

]= 10 ¸ 120 Дж/см2. , (3.26)

, (3.26) – доля теплоты, поглощаемая диском;

– доля теплоты, поглощаемая диском;  – масса нажимного диска;

– масса нажимного диска;  – удельная теплоемкость стали.

– удельная теплоемкость стали. ] = 10 ¸ 15° С.

] = 10 ¸ 15° С. Усилие цилиндрической нажимной пружины определяют по формуле:

Усилие цилиндрической нажимной пружины определяют по формуле: , (3.27)

, (3.27) – деформация пружины;

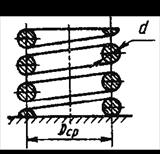

– деформация пружины;  – модуль упругости; d – диаметр проволоки пружины;

– модуль упругости; d – диаметр проволоки пружины;  – число рабочих витков;

– число рабочих витков;  – средний диаметр витка пружины.

– средний диаметр витка пружины. ] = 800 Н.

] = 800 Н. . (3.28)

. (3.28) . (3.29)

. (3.29) ] = 700 ¸ 900 МПа.

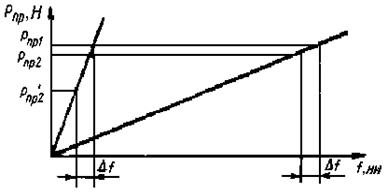

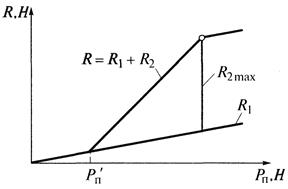

] = 700 ¸ 900 МПа. Упругие характеристики двух цилиндрических пружин разной жесткости, сжатых до получения одинаковых нажимных усилий

Упругие характеристики двух цилиндрических пружин разной жесткости, сжатых до получения одинаковых нажимных усилий  , приведены на рисунке. При уменьшении деформации пружин на одну и ту же величину

, приведены на рисунке. При уменьшении деформации пружин на одну и ту же величину  , соответствующую одинаковому изнашиванию фрикционных накладок ведомого диска, пружина, имеющая меньшую жесткость, сохраняет большее нажимное усилие –

, соответствующую одинаковому изнашиванию фрикционных накладок ведомого диска, пружина, имеющая меньшую жесткость, сохраняет большее нажимное усилие –  >

>  .

. и внутреннего

и внутреннего  рядов –

рядов –  ;

; =

=  ,

,  =

=  .

. . (3.30)

. (3.30) , (3.31)

, (3.31) ;

;  – модуль упругости 1-го рода;

– модуль упругости 1-го рода;  – коэффициент Пуассона;

– коэффициент Пуассона;  – толщина пружины;

– толщина пружины;  , b,

, b,  – размеры диафрагменной пружины;

– размеры диафрагменной пружины;  – высота сплошной части пружины.

– высота сплошной части пружины. Усилие при выключении сцепления определяют по формуле:

Усилие при выключении сцепления определяют по формуле: . (3.32)

. (3.32) , (3.33)

, (3.33) – угловое перемещение;

– угловое перемещение;  – жесткость лепестков пружины.

– жесткость лепестков пружины. , (3.34)

, (3.34) – напряжения растяжения лепестков;

– напряжения растяжения лепестков;  – напряжения изгиба.

– напряжения изгиба. , (3.35)

, (3.35) – угол подъема лепестков пружины в свободном состоянии;

– угол подъема лепестков пружины в свободном состоянии;  – число лепестков пружины.

– число лепестков пружины. , (3.36)

, (3.36) – момент сопротивления изгибу в опасном сечении.

– момент сопротивления изгибу в опасном сечении. , (3.37)

, (3.37) – расстояние от оси сцепления до связующего элемента;

– расстояние от оси сцепления до связующего элемента;  – число связующих элементов;

– число связующих элементов;  – площадь контакта связующего элемента.

– площадь контакта связующего элемента. ] = 10 ¸ 15 МПа.

] = 10 ¸ 15 МПа. ] = 0,15 ¸ 0,25 МПа.

] = 0,15 ¸ 0,25 МПа. , (3.38)

, (3.38) ,

,  – наружный и внутренний диаметры шлицев;

– наружный и внутренний диаметры шлицев;  – число шлицев;

– число шлицев;  – длина шлицев.

– длина шлицев. , (3.39)

, (3.39) – ширина шлицев.

– ширина шлицев. ] = 5 ¸ 15 МПа.

] = 5 ¸ 15 МПа. , (3.40)

, (3.40) – число пружин гасителя.

– число пружин гасителя. , (3.41)

, (3.41) – средний диаметр витков пружины гасителя;

– средний диаметр витков пружины гасителя;  – диаметр проволоки пружин гасителя;

– диаметр проволоки пружин гасителя;  – коэффициент кривизны витков пружин.

– коэффициент кривизны витков пружин. , (3.42)

, (3.42) – средний радиус расположения пружин гасителя;

– средний радиус расположения пружин гасителя;  – жесткость одной пружины;

– жесткость одной пружины;  . (3.43)

. (3.43) . (3.44)

. (3.44) . (3.45)

. (3.45) , (3.46)

, (3.46) – момент от усилия пружин гасителя.

– момент от усилия пружин гасителя. При выключении сцепления на рычаги действует изгибающий момент от силы

При выключении сцепления на рычаги действует изгибающий момент от силы  , приложенной к внутренним концам рычагов.

, приложенной к внутренним концам рычагов. , (3.47)

, (3.47) – расстояние до опасного сечения;

– расстояние до опасного сечения;  – передаточное число рычага;

– передаточное число рычага;  – число рычагов.

– число рычагов. Рассчитать работу водителя можно только для первого и третьего этапов (на втором этапе перемещение отсутствует). Эта работа эквивалентна отмеченной площади трапеции

Рассчитать работу водителя можно только для первого и третьего этапов (на втором этапе перемещение отсутствует). Эта работа эквивалентна отмеченной площади трапеции  на рисунке:

на рисунке: , (3.48)

, (3.48) – суммарное усилие пружин во включенном сцеплении;

– суммарное усилие пружин во включенном сцеплении;  – суммарное усилие пружин в выключенном сцеплении;

– суммарное усилие пружин в выключенном сцеплении;  – КПД привода.

– КПД привода. ≤ 160 мм; для грузовых

≤ 160 мм; для грузовых  ≤ 150 Н; без усилителя –

≤ 150 Н; без усилителя –

, (3.49)

, (3.49) – передаточное число педали сцепления;

– передаточное число педали сцепления;  – передаточное число вилки выключения;

– передаточное число вилки выключения;  – передаточное число рычагов выключения; a, b – плечи педали;

– передаточное число рычагов выключения; a, b – плечи педали;  ,

,  , (3.50)

, (3.50) – свободный ход педали;

– свободный ход педали;  – рабочий ход педали;

– рабочий ход педали;  – зазор в механизме выключения (между муфтой и рычагами выключения);

– зазор в механизме выключения (между муфтой и рычагами выключения);  – ход нажимного диска.

– ход нажимного диска. , (3.51)

, (3.51) – диаметр главного цилиндра, мм;

– диаметр главного цилиндра, мм;  – диаметр исполнительного цилиндра, мм.

– диаметр исполнительного цилиндра, мм. Диаметры главного и исполнительного цилиндров выполняются обычно равными:

Диаметры главного и исполнительного цилиндров выполняются обычно равными: 1,0.

1,0. = 30 ¸ 45;

= 30 ¸ 45;  . (3.52)

. (3.52) В некоторых приводах установлена сервопружина, которая, по сути, не является усилителем, т.к. не облегчает работу водителя. Однако максимальное усилие на педали при удержании ее в выключенном положении, может быть снижено до 30%.

В некоторых приводах установлена сервопружина, которая, по сути, не является усилителем, т.к. не облегчает работу водителя. Однако максимальное усилие на педали при удержании ее в выключенном положении, может быть снижено до 30%. в гидролинии, создаваемого водителем, и усилия

в гидролинии, создаваемого водителем, и усилия  , создаваемого усилителем:

, создаваемого усилителем: ; (3.53)

; (3.53) . (3.54)

. (3.54)

, (3.55)

, (3.55) , (3.56)

, (3.56) – давление жидкости в гидролинии.

– давление жидкости в гидролинии. . (3.57)

. (3.57) , (3.58)

, (3.58) . (3.59)

. (3.59) . (3.60)

. (3.60) Суммарное усилие

Суммарное усилие  не станет равным предельному, т.е. давлению воздуха в ресивере (точка

не станет равным предельному, т.е. давлению воздуха в ресивере (точка  ). Дальнейшее увеличение суммарного усилия

). Дальнейшее увеличение суммарного усилия  ).

).