Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

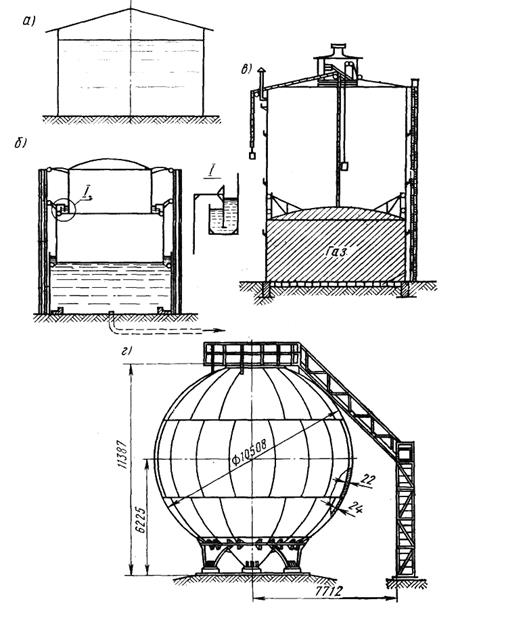

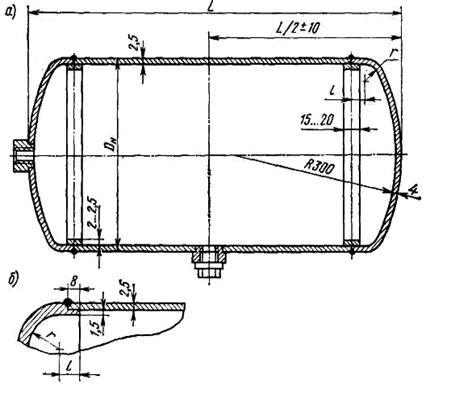

Газгольдеры и сферические резервуарыГазгольдеры конструируют в форме сосудов постоянного давления или постоянного объема. Последние более просты в изготовлении и позволяют хранить газ под высоким давлением. Газгольдеры переменного объема эксплуатируются при низком давлении. Чаще применяют мокрые газгольдеры, в нижней части которых помещается вода (см. рис. 10.10 б). Над водой находятся телескоп и колокол. Колокол под давлением газа может подниматься вверх вместе с телескопом. Колокол и телескоп зачерпывают воду своими карманами, которые служат затвором, не пропускающим газ наружу. Толщина стенок 4 мм, крыши колокола 2-3 мм. Газгольдеры, постоянного объема (рис. 10.11) обычно имеют цилиндрическую форму диаметром несколько метров с выпуклыми, нередко полусферическими днищами. Продольные и кольцевые швы - стыковые. Все швы (продольные и поперечные в цилиндрической части, а также в сферах) являются рабочими.

Рис.10.10. Негабаритные емкости: а – вертикальный цилиндрический резервуар; б – мокрый газгольдер; в – сухой газгольдер; г – сферический резервуар

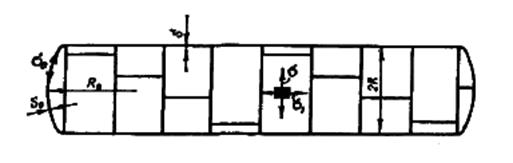

Напряжения в продольном шве цилиндрической части радиусом R с толщиной стенки s σ = pR / s, (10.19) а в поперечном шве σ1= pR / (2s). (10.20) Напряжения в сферической части радиуса Ro с толщиной so составляют σo = pRo /(2 so). (10.21) Подбор толщины стенок производят обычно по допускаемым напряжениям с учетом в первую очередь прочности продольного шва. Газгольдеры постоянного объема могут быть цилиндрическими (рис. 10.11) и сферическими (рис. 10.10 г). При замене цилиндрических газгольдеров сферическими достигается экономия металла около 20%. В таких резервуарах соединения лепестков стыковые. Толщина лепестков обычно составляет 10-30 мм и, как правило, не превышает 40 мм. Это ограничение толщины диктуется отсутствием термообработки конструкции после сварки.

Рис.10.12. Цилиндрический газгольдер постоянного объема

Напряжения в стенке сферического резервуара определяют по формуле (11.21). Они в два раза меньше, нежели в цилиндрическом, при одинаковых радиусах и толщинах стенок. Поэтому вес сферических резервуаров меньше, но их сложнее изготовлять.

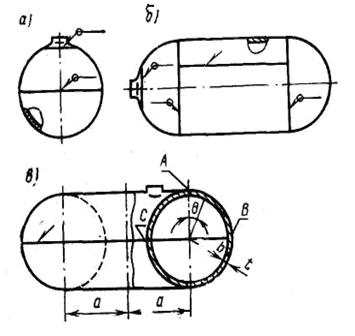

Тонкостенные сосуды С позиций конструктивного оформления сварных соединений и технологии изготовления сосуд считают тонкостенным, если толщина стенки не превышает 7-10 мм. Тонкостенным сосудам обычно придают форму цилиндра, сферы или тора (рис. 10.12).

Рис.10.12. Характерные типы тонкостенных сосудов: а – сферический; б – цилиндрический; в - торовый

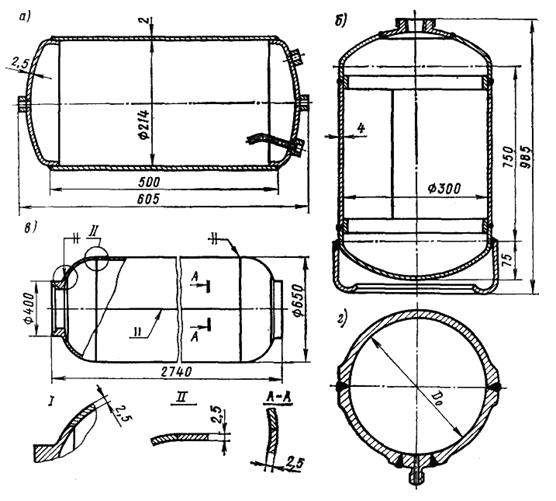

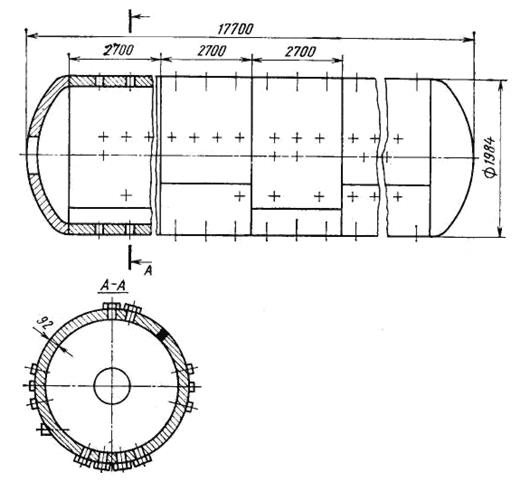

Выбор формы может определяться различными соображениями. Сферический сосуд при заданной емкости имеет минимальную массу, торовый можно компактно разместить, например, вокруг камеры сгорания ЖРД, цилиндрическая форма сосуда обеспечивает наиболее технологичное конструктивное оформление. Соединения осуществляют продольными, кольцевыми и круговыми швами. Тонкостенные сосуды обычно являются конструктивными элементами различных транспортных установок. В тех случаях, когда не требуется экономия массы, используют хорошо сваривающиеся материалы невысокой прочности. В зависимости от свариваемости металла и его чувствительности к концентрации напряжений представления о технологичности одного и того же конструктивного оформления могут оказаться различными. Характерная для низкоуглеродистых сталей хорошая свариваемость и малая чувствительность к концентрации напряжений позволяют использовать любые типы сварных соединений. Поэтому при использовании таких материалов главной задачей ставится снижение трудоемкости изготовления изделия. Примером этого служат конструкции тормозных воздушных баллонов грузовых автомобилей, изготовляемых в условиях крупносерийного и массового производства, когда технологичность изделия особенно важна. Такой баллон (рис. 10.13 а) имеет обечайку из горячекатаной стали 20кп и два штампованных днища из стали 08кп толщиной 2,5 мм. К днищу дуговой или рельефной сваркой приварены бобышки. Соединение днища с обечайкой нахлесточное. Такое решение облегчает механизацию сборки путем одновременной запрессовки обоих днищ в обечайку. Для этого отбортованной части днищ придают коническую форму, обеспечивающую центровку их относительно обечайки при сборке. Ацетиленовый баллон (рис. 10.13 б) выполнен из более прочной низколегированной стали 15ХСНД, и нахлесточные соединения при его изготовлении недопустимы. Все рабочие соединения стыковые, причем кольцевые швы допускается выполнять на подкладках.

Рис.10.13. Тонкостенные сосуды: а – тормозной резервуар грузового автомобиля; б – ацетиленовый баллон; в – сосуд высокого давления; г – шар-баллон из титанового сплава

При использовании высокопрочной стали 25ХСНВФА (σв =1400 МПа) подкладные кольца у стыковых соединений уже применять нельзя (рис. 10.13 в). Иногда для понижения рабочих напряжений в зоне сварного соединения увеличивают толщину металла в местах расположения швов (рис. 10.13 г). Напряжения в продольном шве цилиндрической части радиусом R с толщиной стенки s σ = pR / s, (10.22) а в поперечном шве σ1= pR / (2s). (10.23) Напряжения в сферической части радиуса Ro с толщиной so составляют σo = pRo /(2 so). (10.24) Действительная конструктивная прочность сосудов в результате концентрации напряжений может оказаться ниже предельной. Большое влияние оказывает отношение σ т / σ в. В случае если σ т / σ в =0,6 - 0,75, конструктивная прочность сосуда приближается к предельной. Если σ т/ σ в =0,9, то конструктивная прочность может оказаться значительно меньше предельной. Если в тонкостенном сосуде создается вакуум, то оболочки надо проверить на устойчивость. Цилиндрические оболочки при длине L <10 r, где r -радиус цилиндра, проверяются по формуле σ кр =0,55Е r (s / r)3/2 / L, (10.25) где σ кр - критическое напряжение; s -толщина оболочки, Е - модуль упругости. Устойчивость сферической оболочки определяется формулой σ кр =0,1 Es / r. (10.26) Допускаемое напряжение [ σ ]≤ σ кр m, где m =0,8 - коэффициент условий работы. Тонкостенные сосуды в виде различных тормозных баллонов для наземного транспорта изготовляют крупными сериями, используя хорошо свариваемые материалы относительно невысокой прочности. Примером может служить воздушный тормозной резервуар железнодорожного вагона из углеродистой стали. Он имеет отбортованные днища, приваренные к обечайке стыковым соединением. Его выполняют либо на остающемся подкладном кольце (рис 10.14 а), либо с проточкой отбортованной части днища (рис 10.14 6).

Рис.10.14. Воздушный тормозной резервуар железнодорожного вагона

Чем больше диаметр DH, тем более нагруженными оказываются резервуары; при расчете на прочность учитывают возможность уменьшения толщины стенок в результате коррозии на 0,7-1 мм. Коэффициент запаса прочности n = σ в / [ σ ]р принимают не менее 3,5. Сосуды со стенками средней толщины (до 40 мм) широко используются в химическом аппаратостроении, а также как емкости для хранения и транспортирования жидкостей и сжиженных газов. Нередко требуется защита рабочей поверхности аппарата от коррозионного воздействия среды и сохранение вязкости и пластичности материала несущих конструктивных элементов при низкой температуре. Поэтому используемые материалы весьма разнообразны: углеродистые и высоколегированные стали, медь, алюминий, титан и их сплавы. Так как для обеспечения необходимого срока службы аппарата достаточно иметь слой коррозионно-стойкого материала толщиной всего несколько миллиметров, то нередко используют двухслойный прокат. Аппаратуру емкостного типа обычно выполняют в виде цилиндрических сосудов. При избыточном давлении 0,4-1,6 МПа и выше, а также в емкостях, используемых для транспортировки жидкостей, соединения листовых элементов обечаек и днищ выполняют только стыковыми.

Барабаны котлов В состав котельных агрегатов входят барабан, экономайзеры, пароперегреватели и камеры. Барабаны котлов высокой производительности имеют диаметры 1600-1800 мм, толщина их стенок достигает 100 мм. Барабан по длине состоит из отдельных обечаек; днища барабанов, как правило, штампованные. Все соединения выполняются электрошлаковой и дуговой сваркой. Для котельных сосудов типа барабанов (рис. 10.15) характерно большое число штуцеров различного назначения.

Рис.10.15. Общий вид сварного барабана котла

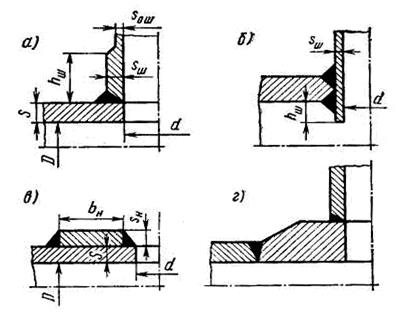

Поэтому при проектировании котельного оборудования большое внимание уделяют определению допустимого размера неукрепленного отверстия и расчету укрепления отверстий. Учет ослабления стенки отверстием осуществляют введением коэффициента φ. При продольном расположении отверстий φпрод = (t - d)/ t, (10.27) где t - расстояние между центрами отверстий в продольном направлении; d - диаметр отверстия. Если диаметр отверстия превышает допускаемый (d пр), то должна быть увеличена толщина стенки сосуда или отверстие должно быть укреплено приваркой утолщенного штуцера или накладки (рис. 10.16). В сосудах, работающих при температуре выше 300 °С при толщине обечайки более 40 мм, применение накладок не рекомендуется из-за опасности появления значительных температурных напряжений. Для них более рационально укрепление отверстия штуцером (рис. 10.16 б) или вваркой стыковым швом элемента большей толщины (рис. 10.16 г). Площадь сечения сварных швов f св. присоединяющих штуцера или накладки к укрепляемому элементу, принимают без учета усиления.

Рис.10.16. Типы укрепления отверстий сосудов: а – утолщенным штуцером; б – штуцером, не испытывающем давления; в – накладкой; г – вваркой утолщенного листа

Разделка под приварку штуцеров должна обеспечивать соединение их с барабаном или камерой по всей толщине штуцера. Разрешается приваривать штуцера без разделки, если при ручной дуговой сварке толщина их стенки не более 10 мм и при автоматической дуговой сварке под флюсом - не более 15 мм. Рассмотренный метод расчета не учитывает влияния местной концентрации напряжений у отверстий. Полагают, что при высокой пластичности сталей появление местных небольших упругопластических деформаций не снижает работоспособности конструкций. При действии переменных нагрузок прочность сосудов может снижаться, особенно при использовании высокопрочных сталей (σ в =800 - 900 МПа). Разрушения образуются в зонах концентрации напряжений: в местах приварки фланцев, труб, патрубков, штуцеров. Вероятность малоциклового разрушения заметно возрастает, когда в зоне концентрации оказываются дефекты. Для надежной работы котлов и сосудов большое значение имеют пластические свойства металла и низкий уровень остаточных напряжений. Поэтому сварные конструкции котлов подвергают термической обработке. Для устранения остаточных напряжений в конструкциях из низкоуглеродистой стали достаточно высокого отпуска при T=600 - 650 °С.

Трубы и трубопроводы Сварные трубы большого диаметра широко используют при сооружении магистральных газонефтепроводов. Для изготовления таких труб применяют низколегированные стали 14ХГС, 17ГС, 17Г1С и др. Толщина стенок труб 8-20 мм, диаметр 529-1420 мм. Из сварных труб сооружают также трубопроводы металлургических и других заводов, гидротехнических сооружений, а также трубопроводы атомных и тепловых электростанций. При этом трубы, работающие при температуре от -10 до 350°C и давлении р <=9 МПа, изготовляются из стали Ст3сп и низколегированных сталей 10Г2СД, 14ХГС, трубы, работающие при температуре от -50 до +350°С и p <=70 МПа,- из сталей 20 и 30ХМА, трубы, работающие при высоких температурах (до 600°С), - из молибденовых сталей, например, 15ХМ и др. Для работы в агрессивных средах трубы изготовляют из аустенитных нержавеющих сталей, алюминиевых, титановых и других сплавов. Кроме того, сварные трубы широко применяют в санитарно-техническом строительстве и в ряде специальных областей техники. Сварные трубы имеют продольные или спиральные швы; при монтаже трубопроводов отдельные трубы сваривают между собой поперечными кольцевыми швами. Прочность трубопроводов оценивают с учетом различного рода усилий, действующих в процессе эксплуатации. Расчет продольных стыков при внутреннем давлении р производят по формуле σ= pR / s; (10.28) в кольцевых стыках создается напряжение, определяемое по формуле σ1= pR /(2 s), (10.29) где R и s - соответственно радиус и толщина стенки трубы. При понижении внешней температуры в кольцевых стыках образуются напряжения σ2 = αΔTE, (10.30) где α - коэффициент температурного расширения металла; ΔT - изменение температуры; Е - модуль упругости. При поповышении внешней температуры в кольцевых стыках образуются напряжения сжатия, определяемые по формуле 10.30, где ΔT следует взять со знаком минус. Если труба будет испытывать изгибающий момент М от собственного веса и веса жидкости, то при расчете следует учитывать образование в кольцевых швах напряжений σ3 = M / W, (10.31) где W - момент сопротивления сечения трубы. Момент М определяется по специальным техническим условиям. Суммарное напряжение в кольцевых швах σ1+σ2+σ3 ≤ [ σ ′]р. (10.32) Допускаемое напряжение в трубопроводах зависит от расчетного сопротивления Rp (обычно Rp =0,9 σ Т ), коэффициента условий работы т и коэффициента перегрузки n; m =0,8-0,9, а в местах перехода через препятствия m =0,75; n =1,2 для газопроводов и n =1,15 для нефтепроводов. Трубопроводы иногда устанавливают на опорах: анкерных, располагаемых в конечных точках и в местах изменения направления оси, промежуточных, не препятствующих продольным перемещениям. Конструкции опор зависят от диаметров труб. При относительно малых диаметрах (d ≤0,6м) допускается применение опор простейшего типа - скользящих, при средних диаметрах (d =0,6-1,5 м) - седловых, при больших (d >1,5 м) - катковых, или качающихся. Если трубопровод большого диаметра (d >l,5 м) (рис. 10.17 а) выполняет функции газопровода низкого давления, он подвержен воздействию собственного веса (рис. 10.17 в), обледенения (рис 10.17 г), внутреннего давления газа (рис. 10.17 д), возможного разрежения (рис. 10.17 б), а также ветра и изменения температуры.

Рис.10.17. Схема загружения трубопровода (а), от вакуума (б), от собственного веса (в), от обледенения (г), от внутреннего давления (д)

Нагрузка q от собственного веса трубопровода равномерно распределенная. Приближенно трубопровод можно принять за многоопорную неразрезную балку. При этом изгибающий момент на опоре Mq = ql 2/8. (10.33) Напряжение от момента σ q = Mq / W, (10.34) где W = π (r 1 4 - r 2 4)/(4 r 1) - момент сопротивления кольца; r 1 - наружный радиус кольца; r 2 - внутренний радиус. Аналогично определяют усилия и напряжения при обледенении. Если принять толщину слоя льда в нижней точке 2 h, а в верхней точке-равной нулю, то отношение веса обледенения к длине, выраженное в кН/м, определяется по приближенной формуле qo =7 rh γ , (10.35) где γ - удельный вес льда. Примем h = 0,1 м. Тогда получим qo =0,7 r γ; момент от обледенения Mq 0 = q 0 l 2 /8; (10.36) напряжение от момента σ q 0 = Mq 0 / W (10.37) Если замыкание трубопровода производилось при температуре Т1 то при понижении температуры до значения Т2 в нем возникает продольное растягивающее усилие NT = 2 πrs (Т1 - Т2) E α, (10.38) где α - коэффициент температурного расширения; для стали α =12·10-6; s - толщина стенки трубы. Наряду с продольной силой в стенке трубопровода при неравномерном охлаждении возникают напряжения изгиба σт= αE (Тн-Тв)/2, (10.39) где Тн - температура наружной поверхности трубы; Тв - температура внутренней поверхности. Усилие от внутреннего давления р в зоне изменения направления трубопровода вызывает в его поперечном сечении напряжение σ поп = pr /(2 s). (10.40) Таким образом, полное напряжение в поперечном сечении, а также в кольцевом шве трубопровода σ расч = σ q + σ q 0 + αE (Т1 - Т2) + αE (Тн-Тв)/2 + pr /(2 s)<= [ σ ′]р. (10.41) В продольном напрвлении трубопровода образуются продольные напряжения, определяемые формулой σ прод = pr/2s<= [σ′] р. (10.42) В одних случаях большим по значению оказывается напряжение σ расч, в других - σ прод Если возможно образование разрежения (рис. 10.17 б), внешнее давление воздуха вызывает в продольных сечениях оболочки трубопровода напряжения сжатия, которые могут достигать критического значения и вызывать потерю устойчивости. Если принять трубопровод за длинную цилиндрическую трубу без закреплений, то критическое давление p кр определяется по формуле p кр = 3 Е J 1 / r 3 (10.43) где J 1 - момент инерции относительно собственной оси продольного сечения стенки трубопровода длиной 1 м; r - средний радиус оболочки. Для повышения устойчивости оболочки иногда предусматривают постановку кольцевых ребер жесткости. Их типы уголкового и таврового профилей изображены на рис. 10.18. Критическое давление ркр в этом случае находят из соотношения ркр=3E J /(Lr 3), (10.44) где L - расстояние между смежными ребрами жесткости; J - момент инерции кольца и оболочки на длине a = 1,6 √ rs. (10.45) При вычислении ркр по формулам (10.43) и (10.44) должно выполняться неравенство ркр>= m (Рвнеш - Рвнутр). В этом случае m = 1,7. Чтобы уменьшить продольные усилия, возникающие в трубопроводе вследствие изменения температуры, применяют различные способы. В некоторых случаях трубопроводы укладывают на катковые опоры, усиливая трубопровод в этом месте кольцом жесткости. Для повышения податливости в продольном направлении трубопроводы иногда опирают на качающиеся стойки; используют также компенсаторы. Трубопроводы с высоким внутренним давлением (напорные), применяемые в гидротехнике, проектируются согласно изложенным принципам. Для наземных напорных трубопроводов основными видами нагрузок являются внутреннее давление жидкости с учетом гидростатического давления и динамического коэффициента при гидравлическом ударе, собственный вес трубопровода с водой, осевые усилия, вызванные давлением жидкости на поворотах и при изменении диаметра, и температурные воздействия. Определение расчетных напряжений в продольном и поперечном сечениях трубопровода (продольных и кольцевых швах) производится по формулам (10.41) и (10.42).

Рис.10.18. Кольца жесткости уголкового и таврового профилей, приваренные к трубопроводу

Подземные трубопроводы помимо внутреннего давления и температурного воздействия испытывают нагрузку от насыпного грунта. Нагрузка, отнесенная к длине трубопровода, Q =2 qr, (10.46) где q - давление грунта. Под нагрузкой Q трубопровод приобретает эллиптическое очертание (рис. 10.19)

Рис.10.19. Деформирование профиля трубы

и в стенке трубы возникает изгибающий момент MQ = Qr cos2θ/8. (10.47) С другой стороны, внутреннее давление р в трубе эллиптического очертания вызывает момент Мр. Суммарный момент при θ =0 M = Мр + MQ =

|

||

|

Последнее изменение этой страницы: 2021-04-04; просмотров: 247; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.117.157 (0.01 с.) |

(10.48)

(10.48)