Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Соединения при сварке пластмасс

Сварка горячим воздухом. При сварке воздух, нагретый в специальной горелке до 250-300°С, в зоне сварки несколько охлаждается. Сварка осуществляется присадочным прутком, подающимся в разделку шва вручную или полуавтоматом. Сварка нагревательным элементом. Позволяет сваривать угловые, тавровые и стыковые соединения. При сварке трубопроводов из полиэтилена широко применяется способ с применением закладных нагревателей (рис. 4.35), который позволяет поддерживать стабильные параметры процесса нагрева, обеспечивать высокий уровень механизации сварочных работ, значительно увеличивать производительность труда и сокращать продолжительность монтажа трубопровода в сложных монтажных условиях.

Рис. 4.35. Схема электромуфтовой сварки с закладным нагревателем: 1 – закладной нагреватель; 2 – электрокабель; 3 – сварочный аппарат; 4 – полиэтиленовая труба; 5 – электромуфта

Другим примером сварки нагретым элементом является электроимпульсная сварка очень тонких пленок толщиной в сотые доли миллиметра. При этом узкая металлическая лента прижимается к нахлестке соединяемых пленок, нагревается током и быстро охлаждается. Соединения обладают достаточной прочностью. Сварка токами высокой частоты. Этим способом сваривают поливинилхлорид, полиамид и др. Разогрев соединяемых деталей производится роликами, через которые пропускается ток высокой частоты. Сварка трением. Трением сваривают стыковые соединения преимущественно тел вращения: стержней круглого сечения, труб. Сварка ультразвуком является одним из прогрессивных способов соединения пластмасс. Она производится по схеме, приведенной на рис. 4.36. Колебания волновода направлены перпендикулярно плоскостям стыкуемых элементов. Сварка обычно производится односторонним способом, но в некоторых случаях целесообразно расположение волноводов с двух сторон.

Рис. 4.36. Схема ультразвуковой сварки пластмасс

Ультразвуком можно сваривать тонкие пленки, а также детали толщиной в несколько миллиметров из различных термопластичных материалов: полистирола, полиэтилена, поливинилхлорида, винипласта и т. п. При ультразвуковой сварке получают нахлесточные и тавровые соединения.

Нахлесточные соединения при сварке ультразвуком могут быть точечными и шовными. Для постановки точек применяют различные системы волноводов, которые ставят сварные точки как по линии, так и по сложному контуру. При этом особенно хорошие результаты получаются при сварке контурными волноводами, имеющими в поперечном сечении круглый кольцевой профиль. Качество соединений, сваренных ультразвуком, определяется продолжительностью процесса, амплитудой колебаний волновода, усилием сдавливания. Ультразвуком можно сваривать несколько пластин, образующих пакет, а также производить сварку в труднодоступных местах (рис. 4.37).

Рис. 4.37. Ультразвуковая сварка полимеров в труднодоступных местах

Ультразвуком можно осуществлять сварку не только в месте соприкосновения волновода с деталью, но и на некотором расстоянии, которое зависит от свойств полимера и конфигурации конструкции, подлежащие сварке. Сварка ультразвуком широко внедрена в различных отраслях промышленности. В настоящее время с помощью ультразвуковых колебаний достигнута возможность соединения биологических тканей: костей, мягких тканей.

Болтовые соединения Болтовые соединения применяются в конструкциях комбинированного характера. Часть соединений, выполняемых в цеховых условиях, проектируются сварными, другая часть, выполняемая на монтаже, - с применении болтов. Как правило, это болты высокой прочности, изготовляемые из стали 40Х, 40ХФА, имеющие предел прочности при растяжении более 1000 МПа. Распределение усилий в сварном соединении с такими болтами происходит более равномерно, чем в сварном соединении с заклепками. По точности изготовления болты разделяются на ряд групп: болты повышенной точности изготовляются согласно ГОСТ7805-70, болты грубой точности - согласно ГОСТ15589-70. Болты устанавливаются диаметром от 10 до 48 мм при общей длине от 40 до 200 мм. Болты повышенной точности могут быть поставлены в отверстие с минимальным зазором 0,3 - 0,5 мм. Это обеспечивает передачу усилия в результате плотного соприкосновения болтов с деталями.

В некоторых случаях усилие передается посредством трения. При этом не требуется плотное соприкосновение со стенками отверстия и, следовательно, упрощаются сборочные операции. В строительных конструкциях расчет болтовых соединений на срез (рис.4.38) производится по формуле τ = Р/(іπd²/4) ≤ Rбср, (4.48) где і - число болтов; d - диаметр болтов; Р - усилие. Расчет на смятие производится по формуле σсм = Р/(іds) ≤ Rбсм, (4.49) где s - наименьшая толщина соединяемых частей; расчет на растяжение - по формуле σбр = Р/(іπd²/4) ≤ Rбр. (4.50) Расчетные сопротивления на срез Rбср в зависимости от марки стали принимаются от 150 до 300 МПа, на растяжение Rбр - от 170 до 400 МПа, на смятие Rбсм - от 380 до 740 МПа. Расчет высокопрочных болтов, работающих посредством трения, производится с учетом усилия натяжения болта Рб = 0,65σбв Fбн, (4.51) где σ бв - предел прочности болта; Fбн - его площадь сечения по внутреннему диаметру. Усилия, которые воспринимаются трением, составит N = Рб f m, (4.52) где m = 0,9 - коэффициент условий работы; f - коэффициент трения. При отсутствии обработки соединяемых поверхностей f = 0,25; при обработке щетками f = 0,35; при огневой обработке f = 0,40. Рабочее усилие, воспринимаемое одним болтом, N = 0,65σбв Fбн f m. (4.53) Применение высокопрочных болтов облегчает условие монтажа и нередко оказывается рациональным с позиции повышения работоспособности конструкции при действии переменных и ударных нагрузок. Высокопрочные болты могут быть рекомендованы не только для стальных конструкции, но и для конструкций из алюминиевых сплавов, например, АМг6, Д1Т, Д16Т и др. Применяют болты из сплавов АВТ1, В94, Д16п и др. Размещение болтов определяются следующими условиями: минимальное расстояние между центрами 3,5 d максимальное расстояние между центрами в крайних рядах 5d или 10 s, то же в средних 10 d или 14 s; минимальное расстояние от центра болта до края элемента 2,5 d; максимальное - 6 s. Здесь d - внешний диаметр резьбы болта; s - наименьшая толщина соединяемых частей.

Примеры расчета болтовых соединений Пример 1. Запроектировать стык листов сечением 500х12 мм из стали С245. Болты относятся к классу точности В. На соединение действует растягивающая сила N = 1000 кН. По СНиП II -23-81 для стали С245 расчетное сопротивление Ry = 24 кН/см2 (240 МПа). Расчетное сопротивление смятию элементов, соединяемых болтами Rbp = 45 кН/см2 (СНиП II-23-81, табл. 59*). Стык проектируем симметричным с двумя накладками, толщиной 8 мм каждая (рис. 4.31). Выбираем болты класса прочности 5.8. Расчетное сопротивление срезу Rhs = 20 кН/ см2 (СНиП II -23-81, табл. 58*). Принимаем диаметр болтов db = 20 мм. Из условия работы болтов на срез при двух плоскостях среза усилие, которое может быть воспринято одним болтом:

N΄b = Rhs γbAnSyc = (Rhs γb 3,14 db 2 / 4)2 yc, yc = 1. По СНиП П-23-81(табл. 35*) для многоболтового соединения γb = 0,9; отсюда N΄b = (20·0,9·3,14·22/4)2= 113,1 кН. Из условия смятия N " b = Rbpγb dbΣ tyc; N " b = 45 · 0,9 · 2 · 1,2 = 97,2 кН; Σ t = 12 мм (толщина накладок 2 · 8 = 16 мм, что больше толщины соединяемого элемента). Требующееся число болтов определяем из условия смятия. На полунакладке требуется болтов п = N / N " b = (1000/97,2) = 10,3. Принимаем 12 болтов, расположенных в два ряда, по шесть болтов в каждом ряду. Проверяем несущую способность листа, ослабленного отверстиями для болтов, с учетом упругопластической работы элементов и накладок в зоне стыка путем введения коэффициента условия работы ус= 1,1. Размер (диаметр) отверстий d = 2,3 см = 23 мм (для точности класса В). Следовательно, N < RyAnyc; 24·1,2(50-6·2,3)1,1 = 1147> 1000 кН. Прочность соединяемых элементов обеспечена. Сечение накладок проверять не нужно, так как площади поперечного сечения нетто двух накладок больше площади поперечного сечения нетто соединяемого элемента An. Пример 2. Рассчитать стык листов сечением 500х12 мм из стали С245 как болтовое соединение на высокопрочных (фрикционных) болтах. На соединение действует растягивающая сила N = 1000 кН. Расчетное сопротивление материала соединяемых элементов Ry = 24 кН/см2. Принимаем диаметр болтов 20 мм. Материал болтов сталь 40Х «селект» с наименьшим временным сопротивлением Rbun = 110 кН/см2. Очистка поверхностей элементов соединения газопламенная. Расчетное усилие, которое может быть воспринято каждой плоскостью трения в соединении (одним болтоконтактом). Qbh = Rbh γ b Abn μ /γ h. По СНиП II-23-81 (табл. 61) находим расчетное сопротивление растяжению стали 40Х «селект» Rbh = 77 кН/см2. Коэффициент условия работы соединения, зависящий от числа болтов, необходимых для восприятия силы N, γ b = 0,9 (ожидаемое число болтов п больше 5 и меньше 10). Площадь сечения болта нетто при db = 20 мм равна Abn = 2,45 см2. Коэффициент трения при газопламенной обработке поверхностей определяем по СНиП II -23-81 (табл. 36*) μ = 0,42. Коэффициент надежности γ h принимаем по той же таблице. При контроле усилия натяжения болта по углу поворота гайки γ h = 1,02; Qbh = (77 · 0,9 · 2,45 · 0,42/ 1,02)= 70 кН. Число болтов п= N /(Qbh kyc) = 1000/ (2 · 70) = 7,14. Коэффициент условия работы yc = 1; число плоскостей трения k = 2. Принимаем в полунакладке два ряда болтов по четыре болта в каждом ряду. Определяем прочность соединяемого листа. Площадь поперечного сечения листа нетто при диаметре отверстия d = 2,3 см = 23 мм равна

An = 1,2(50 - 4 · 2,3) = 48,96 см2. Площадь сечения листа брутто А = 1,2 · 50 = 60 см2. Отношение площадей An /А = 48,96/60 = 0,82 < 0,85. Условная площадь Ac = 1,18 An = 1,18 · 48,96 = 57,77 см2; AcRy = 57,77 · 24 = 1386 > N = 1000 кН, т.е. прочность стыкуемого листа обеспечена.

Рис. 4.38. Работа болтов на срез: I - односрезные соединения; II - двухсрезные соединения; 1 - поверхность смятия; 2 - поверхность среза; t 2 - толщина пластины

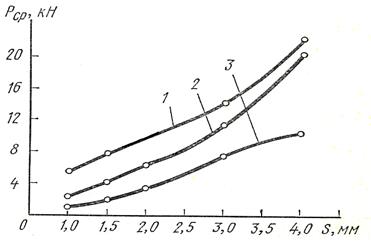

Клееносварные соединения Клееносварные нахлесточные соединения применяют в конструкциях из алюминиевых сплавов. Клеевая прослойка повышает сопротивляемость конструкции коррозии, а также принимает на себя часть усилий. Кроме того, клеевые прослойки способствуют устранению раскрытия нахлестки и смягчают концентрацию напряжений, повышая тем самым работоспособность конструкции. Сопоставление допускаемого усилия среза Рср клееносварных соединений со сварным и клепаными в зависимости от толщины соединяемых элементов дано на рис. 4.39.

Рис.4.39. Прочность клееносварных соединений: 1 - клееносварные соединения (клей ВК-1); 2 - сварные соединения; 3 - клепаные соединения

Прочность клееносварных соединений в большой мере зависит от температуры эксплуатации, а также от технологических и конструктивных параметров, состава клея, величины зазора, толщины деталей. Эффективность склеивания повышается с уменьшением толщины элементов.

Паяные соединения Пайка осуществляется присадочным металлом, называемым припоем, имеющим температуру плавления более низкую, нежели металл соединяемых частей. Процесс пайки универсален. Пайкой соединяют однородные и разнородные металлы, металл с графитом, керамикой и другими неметаллическими материалами. На рис. 4.40 а показано положение деталей перед пайкой, на рис. 4.40, б - после пайки, которая происходит в результате затекания расплавленного припоя в зазор величиной в несколько десятых долей миллиметра.

Рис. 4.40. Паяные трубчатые соединения: а – положение припоя перед пайкой; б – соединение после пайки; в – внешнее расположение припоя; г – внутреннее расположение припоя

На рис. 4.40 в, г - изображены паяные соединения труб со штампованными элементами. Надлежащая прочность паяного соединения обеспечивается нахлесткой достаточно большой протяженности. Расчет прочности паяных соединений производится в зависимости от характера действующих сил. Если на соединение внахлестку (рис. 4.41 а, б) действуют продольные растягивающие или сжимающие усилия Р, то паяные соединения работают на срез. Напряжение по плоскости среза равно τ = Р/с·а≤ [τ'], (4.54) где [τ '] - допускаемое напряжение паяного шва на срез.

Рис. 4.41. Паяные соединения внахлестку (а, б) и встык (в, г, д)

На рис. 4.41 в, г, д приведены примеры паяных соединений встык. Паяные прямые швы (рис. 4.41 в) не всегда могут быть рекомендованы для рабочих конструкций. Косые паяные (рис. 4.41 г) швы обладают более высокой несущей способностью, особенно при угле скоса 45°. Зигзагообразные соединения (рис. 4.41, д) не могут быть признаны целесообразными. Они сложны в оформлении, а разрушение наступает по сечению, совпадающему с вертикальной плоскостью спая. Паяные тавровые соединения, изображенные на рис. 4.42 а, применяют главным образом в качестве связующих или малонапряженных в элементах, работающих на изгиб. Большей прочностью обладают тавровые соединения, изображенные на рис. 4.42 б, в. Паяные соединения открывают возможность создания жестких и экономичных элементов, хорошо работающих на изгиб и кручение. Примеры таких соединений изображены на рис. 4.42 г, д. Соединительные элементы впаиваются между двумя плоскостями.

Рис.4.42. Паяные соединения втавр: а - менее прочные; б, в - более прочные; г, д - хорошо сопротивляющиеся изгибу и кручению

Паяные сотовые конструкции (рис. 4.43) обладают жесткостью, небольшой массой, компактностью.

Рис.4.43. Паяная сотовая конструкция

|

|||||||||

|

Последнее изменение этой страницы: 2021-04-04; просмотров: 81; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.226.163.70 (0.061 с.) |