Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Соединения при специальных методах сварки

Соединения при электрошлаковой сварке. Электрошлаковая сварка является одним из прогрессивных бездуговых процессов сварки. Она обеспечила создание комбинированных прокатно-лито-ковано-штампованных изделий больших сечений, объединенных в единый агрегат. Этим способом сваривают конструкции рам, барабанов, крупных машиностроительных узлов, сооружений металлургических комплексов и т. п. При электрошлаковой сварке укладку швов производят в вертикальном положении, выполняют стыковые, угловые и тавровые соединения. Нередко эти соединения являются связующими, но их применяют и в качестве рабочих. Электрошлаковой сваркой соединяют в основном элементы, имеющие толщины от 30 до 1000 мм и более, но в некоторых случаях сваривают и меньшие толщины. Этим методом соединяют между собой листы, плиты, тела круглого сечения, толстостенные трубы, например, пустотелые валы, и т. п. Электрошлаковой сваркой можно соединять различные марки сталей: низкоуглеродистые, углеродистые, низколегированные и др. Она не требует скоса кромок, очень производительна и экономична (мало расходуется присадочной проволоки и флюсов). Однако конструкции, сваренные электрошлаковой сваркой, при большой толщине стенок часто приходится подвергать термической обработке-отпуску и нормализации для снятия остаточных напряжений и улучшения структуры. Это несколько удорожает производство. В большинстве случаев расчет швов при электрошлаковой сварке не отличается от проверки напряжений в основном элементе конструкции, так как площадь шва бывает при этом эквивалентна площади основного металла. Приходится лишь в некоторых случаях в месте стыков понижать допускаемое напряжение. На рис. 4.26 приведен пример соединения, выполненного электрошлаковой сваркой.

Рис. 4.26. Пример шва при электрошлаковой сварке

Примеры соединений (угловых и тавровых), полученных электрошлаковой сваркой, приведены на рис. 4.27. Хорошо соединяются электрошлаковой сваркой детали из титановых и алюминиевых сплавов.

Рис. 4.27. Примеры соединений при электрошлаковой сварке: а, б - угловые; в - д – тавровые; е - стыковое

Соединения при сварке трением. Метод эффективен, так как при этом расходуется малое количество энергии. Зона разогрева имеет небольшую протяженность, а соединения достаточно прочны.

Этим методом сваривают инструменты, например, приваривают режущую часть к державке из углеродистой стали. Его используют при изготовлении закладных частей арматуры железобетона, при сварке некоторых изделий из труб, деталей машин. Сварка трением производится согласно одной из схем, изображенных на рис. 4.28. В процессе относительного вращения деталей прижатые друг к другу торцы соединяемых элементов разогреваются. При достижении нужной температуры, зависящей от материала, вращение прекращают и увеличением силы Р производят осадку. Хорошо свариваются между собой не только однородные, но и разнородные металлы, например сталь + медь + алюминий.

Рис. 4.28. Схема сварки трением: а – при вращении одной детали; б – при вращении обеих деталей; в – сварка с вращающейся проставкой; г – при поступательно-возвратном движении При сварке трением получают стыковые и тавровые соединения (рис. 4.29) с высокими механическими свойствами. Расчетные напряжения в сварном соединении при этом оказываются эквивалентными напряжениям в основном металле. Допускаемые напряжения устанавливаются на основе специальных опытов.

Рис. 4.29. Примеры сварки трением: а, б – стыковые; в – тавровое

Соединения при диффузионной сварке. Диффузионная сварка позволяет соединять металлы, неметаллические материалы и металлы с неметаллическими материалами. Сварка производится в вакуумных камерах при сжатии соединяемых элементов и их нагреве до температуры, меньшей температуры плавления материала. Поэтому в таких сварных соединениях не наблюдается существенных изменений физико-механических свойств по сравнению с основным материалом. Очень большое влияние на механические свойства соединений оказывают температура нагрева, удельное давление на контактных поверхностях, степень вакуума в камере, спocoб подготовки поверхностей, продолжительность процесса. Диффузионная сварка позволяет осуществить многообразные формы соединений: по плоскости, конической поверхности, цилиндрической поверхности, по сложным рельефным поверхностям. Определение расчетных напряжений в соединениях при этом способе сварки производится так же, как и в элементах основной конструкции. Допускаемые напряжения должны быть назначены согласно проведенным специальным экспериментам.

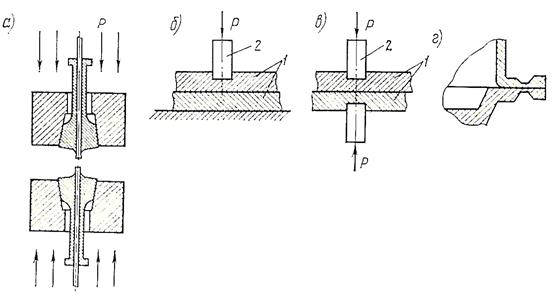

Соединения холодной сваркой. Холодной сваркой называют процесс соединения металлов в результате пластической деформации путем осадки без нагрева. Наилучшим образом соединяются холодной сваркой металлы с кубической гранецентрированной структурой, обладающие хорошими пластическими свойствами: алюминий, медь, их сплавы, аустенитная сталь и т. д. Вакуум значительно улучшает условия холодной сварки. Очистка и выравнивание: свариваемых поверхностей, а также создание на них активных центров достигается за счет пластической деформации. При холодной сварке выполняют стыковые и нахлесточные соединения. Схема холодной сварки стыкового соединения приведена на рис. 4.30 а. На рис. 4.30 б, в показана схема холодной точечной сварки (1-свариваемые листы, 2-пуансон). При углублении пуансона 2 происходит пластическая деформация. Если заменить точечные пуансоны роликовыми, то можно получить холодной сваркой шовное соединение (рис. 4.30 г).

Рис. 4.30. Соединения при холодной сварке

Точечный и шовный виды холодной сварки чаще применяют в связующих или слабо напряженных соединениях, так как вдавливание вызывает концентрацию напряжений. Несущую способность соединений устанавливают экспериментально с учетом свойств металлов и технологии производства работ. Расчет прочности стыковых соединений, сваренных холодным способом, может не производиться вовсе, так как их свойства часто не отличаются от свойств основного материала. Расчет прочности сварных точек в нахлесточных соединениях производится на срез. На отрыв такие точки работают недостаточно удовлетворительно. Допускаемые напряжения назначаются по опытным данным. Холодная сварка применяется в электротехнике, вакуумном машиностроении и т. д. Соединения при ультразвуковой сварке. Сварка ультразвуком металлов применяется в приборостроении. При ультразвуковой сварке соединяются поверхностные слои металла, освобожденные от окисных пленок и адсорбированных газов (рис. 4.31).

Рис.4.31. Схема ультразвуковой сварки металла

Способность ультразвуковых колебаний разрушать поверхностные пленки дает возможность сварки металлов с защитными покрытиями. Ультразвуком соединяются пластичные металлы: алюминий, медь, аустенитная сталь, тантал. Возможно сваривание неметаллических материалов, например керамики. Ультразвуком сваривают элементы малых толщин, как правило, не свыше 1-2 мм, и особенно хорошо соединяются очень тонкие элементы. Возможна приварка тонкого элемента к толстому. При ультразвуковой сварке получают точечные и шовные соединения, аналогичные соединениям контактной сварки. Расчет прочности производят на срез так же, как и расчет соединений, выполненных контактной сваркой. Допускаемые напряжения определяют на основе специальных экспериментов. Соединения при электроннолучевой сварке. Электроннолучевая сварка производится почти всегда в вакууме в специальных камерах. Эту сварку применяют для специальных сортов сталей, тугоплавких и активных металлов, например, тантала, циркония, молибдена и др. Целесообразно использование ее для некоторых марок титановых и алюминиевых сплавов, а также для соединения разнородных металлов. При электроннолучевой сварке источник тепла сконцентрирован в малом объеме, поэтому зоны проплавления и термического влияния имеют весьма малую ширину. Благодаря относительно высокой степени вакуума в камере (0,1-0,01 Па) механические свойства сварных соединений при этом способе сварки оказываются высокими. Электроннолучевой сваркой выполняют стыковые, нахлесточные (рис. 4.32 а) и тавровые (рис. 4.32 б) соединения.

Рис. 4.32. Соединения при электроннолучевой сварке: а - нахлесточное; б - тавровое

Кроме того, оказывается возможным выполнить швы в замкнутых объемах. Укладку швов можно производить при разных их положениях в пространстве. Электроннолучевая сварка находит применение в энергетическом машиностроении, в приборостроении и т. д. Расчет прочности соединений при электроннолучевой сварке во многих случаях сводятся к расчету прочности основной детали, так как соединения могут быть приняты равнопрочными целому элементу. Нередко правильная оценка прочности соединений, особенно разнородных металлов, производится на основе специально проведенных элементов. Сварка взрывом. Сварка взрывом является одним из новых процессов соединения однородных и разнородных металлов. Перспективно использование эффекта взрыва главным образом для получения двухслойных элементов, производства наплавок. Сварка взрывом очень производительна. При панельном технологическом процессе механические свойства соединений оказываются стабильными и высокими. Сварка лазером. За последние годы перспективы применения лазера для сварки значительно расширились. Создание лазеров высокой мощности позволяет сваривать элементы конструкций толщиной в десятки мм. При больших толщинах элементов сварка лазером производительна. Ее особенности: предельно узкая зона термического влияния и малые величины остаточных деформаций. Имеются все основания считать лазерный процесс перспективным для сварки как тонкостенных, так и толстостенных деталей. Достигается кинжальное проплавление. Пластические свойства швов высокие, шов стали Ст3 выдерживает двукратный перегиб на 180º. Эффективно применение лазера для соединений закаленных сталей.

Радиочастотная сварка. Схема радиочастотной сварки изображена на рис. 4.33. Радиочастотная сварка весьма производительна - скорость достигает 50 м/мин. Количество потребляемой энергии и температурное влияние ее на основной металл весьма незначительно. Радиочастотной сваркой соединяют не только стальные трубы, но и трубы из цветных металлов. При сварке латунных труб швы образуются так же, как при обычной контактной сварке, но из-за большой скорости процесса не происходит расплавление и испарение цинка в поверхностном слое. Этим способом можно сваривать профильный металл при небольшой толщине элементов.

Рис.4.33. Схема высокочастотной сварки с индукционным подводом тока

4.7. Примеры расчета сварных соединений, выполненных дуговой сваркой Рассмотрим два примера расчета угловых швов, очерченных по равнобедренному треугольнику. Пример 1 (рис. 4.34 а). Швеллер №12 прикреплен к листу лобовым и фланговым швами. Сварка ручная (β=0,7). Определить напряжение в швах при Р =180 кН. Площадь сечения лобового шва, имеющего катет шва К =5 мм, F л= l β К =12·0,7·0,5=4,2 см². Площадь сечения двух фланговых швов при К = 8 мм F фл = 2 l β К = 2·20·0,7·0,8 = 22,4 см². Площадь сечения всех угловых швов прикрепления F = F л + F фл =4,2 + 22,4 = 26,6 см². Напряжение среза в швах τ =Р/ F =0,18/0,00266 = 67,7 МПа.

Пример 2 (рис. 4.34 б). Уголок 90Х90 мм имеет площадь сечения F = 15,6 см². Допускаемое напряжение в металле уголка [σ]р =200 МПа, допускаемое напряжение среза в шве [τ'] =120 МПа. Спроектируем сварное соединение, равнопрочное уголку; сварка однопроходная полуавтоматическая (β = 0,8). Допускаемое растягивающее усилие в уголке Р=[σ] р · F =200· 15,6·10 -4 = 0,312 МН. Проектируем лобовой шов с катетом К = 9 мм. Усилие, допускаемое на лобовой шов, равно Рл=[τ'] l β Кл = 120 · 0,8 · 0,009 · 0,09 = 0,078 МН. Остальная часть усилия должна быть передана на фланговые швы: P фл= Р-Рл = 0,234 МН. Усилие, передаваемое на шов 1, Р1=0,7Рфл = 0,164 МН. Катет шва 1 принимаем К = 12 мм, тогда требуемая длина L 1 = Р1/(β К [τ']) = 0,164/(0,8 · 0,012 · 120) = 0,142 м. Принимаем l 1 = 14 см. Усилие, передаваемое на шов 2, Р2=0,3Рфл = 0,07МН. Катет шва 2 принимаем К = 9 мм, тогда требуемая длина шва L 2 = Р2/(βК [τ']) = 0,07/(0,8 · 0,009 · 120) =0,08 м. Принимаем l 2 = 8 см. Примеры 3-6 предлагаются для самостоятельной работы по расчету угловых швов. Пример 3 (рис. 4.34 в). Полоса сечением 300Х12 мм прикреплена к листу фланговыми и косыми швами с катетами К = 12 мм и лобовым швом с катетом К = 8 мм. Определить допускаемое усилие Р, если [τ'] = 120 МПа; сварка автоматическая (β = 1).

Пример 4 (рис. 4.34 г). Определить требуемые длины фланговых швов для прикрепления двух тяг уголкового профиля 100Х100 Х 8 мм. Площадь сечения тяги F = 15,6 см². Поддерживаемый груз Р = 200 кН, сварка полуавтоматическая (β = 0,8).

Пример 5 (рис. 4.34 д). Определить число сварных точек для прикрепления к листу швеллера № 6,5 площадью сечения F = 8,28 см² и толщиной стенки 4,5 мм при условии Р = 100 кН с допускаемым напряжением на срез точки [ τ' ]= 90 МПа и произвести их расстановку с учетом t, t 1 и t 2.

Рис. 4.34. Примеры расчета сварных соединений

Пример 6 (рис. 4.34 е). Полоса сечением 200Х12 мм приваривается к листу. Усилие Р = 500 кН, допускаемое напряжение шва [ τ'] = 130 МПа. Определить количество наплавленного металла при швах в форме равнобедренного треугольника с катетами К, равными 8 и 12 мм; сварка ручная (β = 0,7).

|

|||||||||

|

Последнее изменение этой страницы: 2021-04-04; просмотров: 120; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.59.154.143 (0.051 с.) |