Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Контролер станочных и слесарных работСтр 1 из 3Следующая ⇒

Лекция 1

Основные понятия производственного (практического) обучения

План лекции I. Основные понятия и термины, составляющие основу производственного обучения II. Тенденции развития характера и содержания труда рабочих III. Рабочий как личность

I. Основные понятия и термины, составляющие основу производственного (практического) обучения

Профессиональное обучение в учебных заведениях, реализующих программы НПО в системе СПО, подразделяется на производственное и теоретическое обучение. Изучение вопросов теории позволяют учащимся приобретать научную основу знания о явлениях, процессах, будущей профессии, расширяет их кругозор. Целью производственного (практического) обучения назовём получение учащимися практических навыков выполнения трудовых действий в соответствии со своей профессией, согласно тем требованиям, которые изложены в ЕТКС и в профессиональной характеристике в ФГОС по каждой профессии. Знания преимущественно приобретаются на занятиях теоретического обучения, а на уроках по производственному (практическому) обучению формируются в основном навыки и умения. Однако на уроках ПО возможно получить и знания, но только практического (опытного) характера. В теоретических же курсах решаются задачи, и неоднократное повторение алгоритма приводит к умениям, и эти умения уже интеллектуальные. Представим компоненты содержания процесса производственного обучения:

Для того, чтобы представить конкретное содержание трудового процесса, нужно отличать (разделять) понятия: «производственный процесс», «технологический процесс», «трудовой процесс». Под производственным процессом понимается совокупность воздействий природных и трудовых процессов, в результате которых получается необходимый продукт, или, в более широком смысле, полезный производственный результат. Производственный процесс – совокупность технологических и трудовых процессов, которые осуществляются на отдельных участках производства в их непосредственном взаимодействии между собой для превращения сырья в изделия. Технологический процесс – это часть производственного процесса, связанная с изменением форм, размеров, состояния обрабатываемой заготовки (изготавливаемого изделия).

Трудовой процесс – совокупность трудовых действий или функций работника для выполнения законченных работ по профессии. Трудовой процесс – только часть производственного процесса. Производственный процесс отличается от трудового процесса в ряде отраслей производства временем протекания (в химической промышленности время трудового участия человека в производстве значительно меньше, чем сам производственный процесс, а, например, слесарь-сборщик контрольно-измерительных приборов, сборочные и ремонтные операции в основном выполняет вручную, поэтому производственный и трудовой процессы совпадают).

Трудовой процесс можно представить упрощённой схемой:

Предмет труда – это то, на что направлен труд специалиста (сырьё, материалы, оборудование). Средства труда – это то, с помощью чего осуществляется трудовой процесс (измерительные приборы, инструменты, станки и машины и т.д.).

Процесс производственного (практического) обучения состоит в выработке у обучающихся устойчивых навыков выполнения трудовых приёмов. В организации труда трудовой процесс принято расчленять на следующие части (составляющие): операция, прием, действие. Для некоторых профессий это деление условно. Принято более крупные части трудового процесса называть операциями, например, монтаж, наладку, пайку, измерение. Трудовые операции – это часть трудовой деятельности, которая осуществляется однотипным оборудованием и инструментами и одними и теми же орудиями труда. Не следует путать трудовую операцию с технологической операцией, но часто они совпадают, что в основном касается ручного труда (при утюжке ручной и машинной операция одна, а приёмы и движения разные).

Трудовые операции включают совокупность трудовых приёмов, которые характеризуются некоторой законченностью действий, т.е. их можно выделить из состава операций (например, вставить нить в иглу). Приём – это часть операции, имеющая самостоятельную цель. Трудовой приём состоит из трудовых движений, которые нельзя считать законченными, например, принятие правильной рабочей позы.

Одной из целей ПО является освоение трудовых движений, приёмов, операций и, в итоге, трудовых процессов. Иерархия дробления трудового процесса позволяет понять, как происходит организация производственного обучения.

Машиностроение – это область, в которой Вы будете преимущественно работать, имеет отличные от других производств задачи, технологические процессы, средства труда. Обработка металлов направлена на получение из металлических заготовок деталей типа «вал», «втулка», «ось», «призма», «основание», «корпус» и т.д., являющихся составными частями узлов машин и механизмов. Возьмём, в частности, механическую обработку материалов.

Как видно, основная группа рабочих по обработке металлов – это станочники, операторы, слесари, наладчики, контролёры и т.д. В зависимости от изменения характера функций, меняется профессиональная структура рабочих кадров. Отмирают одни профессии, появляются другие и т.д. Это зависит в свою очередь от изменений в области техники и технологии, что формирует социальный заказ на обучение и подготовку специалистов современного производства. Профессиональная структура рабочих кадров определяется профессиями и специальностями. Основными характеристиками социального заказа заказ на обучение и подготовку специалистов современного производства являются: - профессия; - специальность; - квалификация.

Что же такое профессия? Профессия – род постоянной трудовой деятельности, охватывающий широкую область применения знаний, умений и навыков в той или иной отрасли производства. Примеры: слесарь, контролёр ОТК, электромонтажник. В ряде профессий выделяются отдельные специальности, как результат дальнейшего разделения труда. Специальность – это разновидность профессиональной деятельности, содержащая сравнительно узкий круг работ в профессиональном труде. Пример: у токарей: токарь-револьверщик, токарь-расточник, токарь-полуавтоматчик, токарь-затыловочник; у контролёров: контролёр станочных и слесарных работ, контролёр КИПиА, контролёр материалов металлов полуфабрикатов и изделий и др. Специальность определяется в зависимости от применяемых орудий труд (в случае токарей – револьверный, расточной станки, полуавтомат), от продуктов труда (в случае слесарей – ремонт машин, изготовление инструментов). Однако в результате совершенствования производства и интеграции трудовой деятельности сфера деятельности специалистов расширяется, и необходимость подготовки специалистов узкого профиля всё больше снижается. Профессией или специальностью можно владеть в разной степени. Степень подготовленности рабочего к тому или иному роду или виду трудовой деятельности определяется уровнями его квалификации, характеризуемыми разрядами. Квалификация – это уровень подготовленности, степень пригодности к какому-либо виду труда; качество, уровень и вид профессиональной обученности, необходимые для выполнения трудовых функций по специальности на занимаемой должности. Квалификация указывается в дипломе, выдаваемом высшим или средним специальным учебным заведением, а также в удостоверениях различных курсов и трудовых книжках работающих.

Квалификация работников отражается в их тарификации (присвоении работнику тарифного разряда (класса) в зависимости от его квалификации, сложности работы, точности и ответственности исполнителя). Существенным признаком квалификации (компетентности) является уровень, определяемый комбинацией следующих критериев: – уровень усвоения знаний и умений (качество знаний и умений); – диапазон и широта знаний и умений; – способность выполнять специальные задания; – способность рационально организовывать и планировать свою работу; – способность использовать знания в нестандартных ситуациях (быстро адаптироваться при изменении техники, технологии, организации и условиях труда). Различают ступени квалификации и уровни квалификации. Ступень квалификации – этап подготовки профессиональных кадров в системе непрерывного профессионального образования, отражающий объём и соотношение общего и профессионального образования. Уровень квалификации – ступень профессионального мастерства в рамках конкретной ступени квалификации. Уровни квалификации – её восходящие ступени, сопоставляемые по критерию качества имеющихся у субъекта знаний и умений.

Квалификация работников отражается в их тарификации (присвоении работнику в зависимости от его квалификации того или иного тарификационного разряда (класса)). Присвоение тарифного разряда (класса) свидетельствует о подготовленности работника к выполнению данного круга работ. В РФ квалификация работников, как правило, устанавливается специальной квалификационной комиссией в соответствии с требованиями тарифно-квалификационных справочников. Требования к подготовленности рабочих по квалификациям представлен в Едином тарифно-квалификационном справочнике работ и профессий рабочих (ЕТКС) (ссылка: http://alletks.ru/).

Квалификационный разряд – показатель в виде порядкового номера, определяющий уровень квалификации работника.

Тарифно-квалификационные характеристики профессий рабочих разработаны применительно к восьми разрядной тарифной сетке. Например, требования к квалификации контролёра со 2-го по 7-й разряд.

Й разряд Характеристика работ. Контроль и приемка по чертежам и техническим условиям простых деталей, узлов и агрегатов после сборочных операций, механической и слесарной обработки с применением контрольно-измерительных инструментов и приспособлений: листовых сборочных шаблонов, угловых лекальных линеек, штангенциркулей, штангенрейсмусов, индикаторов, щупов, кронциркулей, оправок, накладных кондукторов. Определение качества и соответствия техническим условиям деталей, подаваемых на сборочный участок. Проверка узлов и конструкций после их сборки или установки на место. Оформление документации на принятую и забракованную продукцию.

Должен знать: технические условия на приемку деталей и изделий после механической, слесарной и сборочной операций; размеры допусков для основных видов механической обработки и для деталей, поступающих на сборку; устройство, назначение и условия применения контрольно-измерительных инструментов и приборов; методы проверки прямолинейных и криволинейных поверхностей щупом, штихмасом на краску; систему допусков и посадок, степеней точности; квалитеты и параметры шероховатости. Примеры работ 1. Бандажи вагонных колес - контроль после механической обработки. 2. Болты, винты и гайки - контроль после фрезерования. 3. Бородки, керны, отверстия, чертилки - контроль после механической обработки. 4. Валики - контроль после шлифования. 5. Валы редукторов и упорных подшипников для турбин мощностью до 25000 кВт - контроль предварительной обработки и обработки под шлифование. 6. Воротки - контроль после токарной обработки. 7. Воротки и клуппы - контроль после слесарной обработки. 8. Втулки, кронштейны, патрубки, ступицы, тройники, фланцы - контроль после механической обработки. 9. Замки дверные внутренние - контроль после пригонки. 10. Застежки, петли, цепочки, шарниры - контроль после слесарной обработки. 11. Инструмент медицинский зубной и шарнирный - контроль и приемка после механической обработки. 12. Ключи торцевые наружные и внутренние - контроль после токарной обработки. 13. Краны воздухо- и водопроводные - контроль притирки пробки по корпусу. 14. Лебедки подъемные - контроль после сборки. 15. Лопатки турбин - контроль после фрезерования. 16. Матрицы - контроль после токарной обработки. 17. Насосы воздушные и водяные - контроль сборки. 18. Насосы, работающие с разряжением во всасывающей магистрали - контроль плотности и герметичности соединений гидравлической части. 19. Обуха - контроль после сборки. 20. Простые кондуктора, приспособления - контроль после сборки. 21. Резцы проходные и подрезные, односторонние дисковые и шлицевые фрезы, цилиндрические развертки и зенкеры - контроль после механической обработки. 22. Роторы, диски и другие детали турбин - контроль после обдирки. 23. Рукоятки фигурные для металлообрабатывающих станков - контроль после токарной обработки. 24. Суппорты токарных станков - контроль сборки. 25. Трансмиссии механизмов передвижных кранов - контроль сборки.

Й разряд Характеристика работ. Контроль за диагностикой, профилактикой и ремонтом уникального и экспериментального оборудования в гибких производственных системах. Контроль за сборкой, доводкой и отделкой точных и сложных уникальных пресс-форм, штампов, приспособлений, приборов. Контроль за обработкой на уникальных экспериментальных и многоцелевых металлорежущих станках различной сложной, высокоточной и дорогостоящей технологической оснастки.

Должен знать: конструкцию, кинематические и гидравлические схемы ремонтируемого сложного, уникального и экспериментального оборудования; контрольно-измерительные приборы и стенды для диагностирования, ремонта и обслуживания; технологические процессы ремонта, испытания и сдачи в эксплуатацию сложного, уникального и экспериментального оборудования; конструкцию, назначение и способы наладки и проверки на точность сложных станков; назначение и правила применения уникальных контрольно-измерительных приборов, инструментов и приспособлений. Требуется среднее профессиональное образование.

Для того, чтобы получить соответствующую квалификацию, необходимо иметь определённый уровень знаний и умений. Основной круг требования даётся в ЕТКС. На основании тарифно-квалификационной характеристики (ТКХ) составляется квалификационная характеристика (КХ) на каждого специалиста, где более подробно раскрывается перечень тех умений и знаний по разным сторонам его деятельности, которые обеспечат достижение того или иного квалификационного уровня. На основании КХ создаются учебные планы и программы подготовки рабочих (с составом знаний, умений, навыков).

Умения Промежуточный этап овладения новым способом действия на основе полученного знания, но не достигшего уровня навыка, называют умением. Умение — это знание, которое понято учащимся и правильно воспроизводится, выступая в форме правильно выполняемого действия и приобретшего некоторые черты оперативности. Это способность человека выполнять работу продуктивно, с должным качеством и своевременно, как в стандартных, так и в новых условиях. Умения, так же как и навыки формируются последовательно, в пять этапов, хотя в профессиональных училищах в основном применяют всего три-четыре. 1 этап. Появление первоначального умения, когда обозначается цель и ищется способ достижения цели с опорой на ранее приобретенные знания и умения. Здесь часто встречается большое количество брака в работе и малая результативность. 2 этап. Деятельность становится недостаточно умелой. Этот этап характеризуется наличием знания о способах осуществления конкретных действий, но отдельные их элементы выполняются не всегда успешно. В итоге не соблюдаются нормы времени и качество формируемых умений пока еще ниже среднего. 3 этап. Появление отдельных общих умений. Так, учащийся знает свои трудовые функции и умеет выполнять работу по изготовлению целого ассортимента изделий. Действует он по образцу, (инструкционно-технологической или инструкционной карте). 4 этап. Происходит формирование высокоразвитого умения. На этом этапе учащийся не только знает, как осуществлять то или иное действие, но и почему его именно так нужно выполнять. Он способен самостоятельно выбирать способы действий, если меняется ситуация. 5 этап. Здесь высокоразвитое умение становиться профессиональным мастерством. Мастерство человека развивается в ходе практической деятельности, как правило, в течение всей жизни.

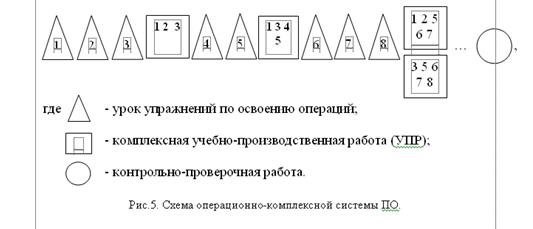

Операционная система. Система появилась в период формирования училищ с производственной базой и сложилась на серьезном фундаменте. В 1868 году в Московском высшем техническом училище, ныне МГТУ им. Баумана, впервые было предложено разделить все трудовые процессы на операции. Профессии осваивались постепенно, в два этапа, в специально созданных и оборудованных местах. Первый этап – изучение и отработка выделенных из состава трудового процесса операций в учебно-производственных мастерских в училище. Второй этап – работа в стенах учебного завода, где учащиеся закрепляли приобретенные навыки и умения осуществления трудовых операций и производили товарную продукцию. Это было неким революционным прорывом в профессиональном обучении. Система попала «за океан» и стала называться «Русской». Позитивные стороны системы: · Разбиение процесса производства изделия на трудовые операции позволяло изучать его по составляющим, что увеличивало доступность материала. · Изучение осуществлялось в порядке усложнения трудовых операций, что с научной стороны соответствовало индуктивному способу построения обучения (от простого к сложному). Негативные моменты: · На первом этапе работы учащиеся изготавливали фрагменты единого звена (одного вида товарного изделия), которые, как правило, не имели дальнейшего применения. Интерес учащихся падал, так как полуфабрикаты шли «в корзину». · Ассортимент товаров часто заключал в себе небольшой спектр трудовых операций. Для качественного овладения профессией изучаемых операций было не достаточно. Выпускники обладали ограниченным набором навыков и умений. · Учебные заводы состояли на условиях самоокупаемости, и поэтому учащиеся выпускали продукцию, значимую только для конкретного времени. Когда вкусы народа менялись, необходимо было обновлять производство на учебном предприятии. Перед училищем возникала проблема подготовки новых кадров, разработки перечня трудовых операций, соответствующих новым трудовым процессам, так как молодые рабочие плохо адаптировались и не могли без подготовки изготовлять востребованный товар. 3. В 1880-х гг. педагогами профессионального образования была внедрена операционно-предметная система. Согласно ей преднамеренно продумывались такие изделия, чтобы при их изготовлении отработать все трудовые операции по данной профессии. Система не нашла большого распространения, но использовалась более 40 лет. Положительным моментом в ней является то, что обучение очень заинтересовывало учащихся. Но недостатки были: · Обучение не предусматривало проведения упражнений для закрепления, следовательно, не происходило автоматизации навыков. Все товарные предметы изготавливались по шаблону, образцу, поэтому любые изменения сразу же вызывали затруднения. · Очень сложно подобрать такие изделия, что бы трудовые операции, выполняемые при их производстве, в полном объеме удовлетворяли широкому спектру нужных для профессии операций. 4. В период 1920-1930-х годов, во время индустриализации, Центральный институт труда (ЦИТ) предложил свою систему, систему ЦИТа. Суть ее заключалась в том, что многократными тренировочными упражнениями отрабатывались элементы движений, движения, приемы, операции трудовой деятельности и в итоге, целый процесс. В рамках такой подготовки были разработаны тренажеры для формирования у учащихся скоростных навыков. Обученные люди являлись незаменимыми работниками в условиях конвейерного производства. Одним словом, система ЦИТа подготовила целую «армию винтиков большого механизма». Отрицательным моментом укажем полное игнорирование теоретической составляющей обучения. 5. В начале 30-х гг. прошлого века на предприятиях появились школы фабрично-заводского ученичества (школы ФЗУ). В 1935-1936 гг. преподаватели и мастера ПО из этих школ предложили операционно-комплексную систему ПО (ОКС). Согласно ей обучение ведется по схеме, где темы по освоению операций следуют в определенном порядке, включая мероприятия по закреплению и проверке усвоенных операций (рис. 5). Из рисунка видно, что сначала выполняются упражнения по отдельным операциям. Затем они закрепляются в комплексной УПР, составляя часть трудового процесса по изготовлению изделия или полный процесс (когда он не сложный). Причем, в УПР порядок операций может идти не в строгой последовательности, как они изучены, а соответствовать ходу изготовления какого-либо товарной единицы или ее части. В конце обязательно контролируется качество выполнения всех изученных операций. Система позволяет получить неплохие результаты.

Кроме описанных систем ПО, существуют ситуативная система ПО и проблемно-тематически-видовая.

Основным фактором развития производства является научно-технический прогресс. Основными его компонентами являются: 1. механизация и автоматизация производства; 2. стандартизация и унификация; 3. модульное построение конструкций; 4. внедрение новых форм организации труда. В этих условиях меняется соотношение функций рабочего. Снижается доля непосредственных физических рабочих функций, функция подготовки и планирования, усиливается контрольно-управленческая функция, который в данный момент характеризуется: а) получением информации из различных источников и её обобщение; б) выделение в полученной информации контрольных признаков (прямых и косвенных); в) оценка степени отклонения от заданного технологического режима; г) анализ возникающих трудностей, их причин и способов устранения; д) самоконтроль. Таким образом, усиливается интеллектуальная деятельность рабочего. Вместе с исчезновением станочников, увеличивается число наладчиков, в целом рабочих слесарно-наладочных профилей. В его труде широко представлены элементы инженерно-технических знаний. Итак, первая тенденция на производстве: автоматизация производства ведёт к уменьшению физических функций рабочего и усилению его интеллектуальной деятельности. А это, в свою очередь, требует того, чтобы рабочий владел достаточно широким потенциалом аналитических качеств, психологических свойств внимания, памяти и т.д. Безусловно, требуется широта знаний обо всех компонентах управляемой им системы. вторая тенденция: стандартизация, нормализация (нормализация – приведение чего-либо в нормальное состояние; приведение вещества или материала к однородной консистенции путём обработки, например, молока), унификация, модульное построение конструкций. Это приводит к тому, что в предметах, средствах производства и непосредственно в самих технологических процессах усиливаются общие элементы, характеристики. Получается, как бы, мир производства построен из одних и тех же кирпичиков, но в разных комбинациях, но основа одна и та же. В конце концов оказывается, что в основе разных профессий лежат одни и те же научно-технические элементы, знания, теории и т.д. Это делает возможным переход от рабочих из одной отрасли в другую, или совмещение родственных профессий. Например, существует несколько наладчиков станков. Они используют сходные по конструкции станки, родственные кинематические схемы, одни и тебе контрольно-измерительные инструменты, организационно-техническую оснастку рабочего места. В их трудовых функциях много общего. Они обслуживают оборудование, принцип действия которого основан на общих научно-технических законах. Общность в конструкции разнообразных средств ведёт к тому, что один и тот же человек может сравнительно легко овладеть работой на различных станках в качестве эксплуатационника или научиться техническому обслуживанию этих машин в качестве наладчика или ремонтника. Это значит, что он, во-первых, может в пределах рабочего дня совмещать в своей деятельности разные рудовые функции, что ведёт к расширению профиля работника; во-вторых, облегчается формирование работников мобильных, т.е. быстро адаптирующихся к новым условиям производства. Применение в принципе одинаковых технологических процессов сближает различные виды труда по их содержанию. В результате возникает необходимость в объединении родственных профессий в одну – профессию широкого профиля. Особенностью такой профессии является подвижность трудовых функций, способность рабочего быстро адаптироваться к условиям труда. Возникает качественно новое требование к рабочему – профессиональная мобильность. Это возможно при повышении … и политехнического образования, … основательности специальной подготовки рабочего. Таким образом, такая тенденция развития производства, как стандартизация, унификация, блочное построение конструкций ведёт к возникновению профессии широкого профиля и требует профессиональной мобильности от рабочего. третья тенденция: внедрение новых форм организации труда требует от рабочего экономического мышления, самостоятельности, ответственности, умения совершенствовать и развивать организацию труда. Сделаем выводы по сказанному. 1. Автоматизация производства ведёт к уменьшению физического труда и повышению интеллектуальной деятельности рабочего. Стандартизация, унификация, усиливает научно-техническую общность различных рабочих профессий, способность к возникновению профессии – рабочего широкого профиля, в целом к совмещению профессий. Внедрение новых форм организации труда усиливает организационно-экономические аспекты труда рабочего. 2.Отсюда вытекают требования к рабочему: Глубокое владение совокупностью общеобразовательных, общетехнических и специальных знаний и умений, профессиональная мобильность, что обеспечивается овладением общими технико-технологическими основами производства, трудовыми функциями смежных, технологически родственных профессий, владение трудовыми функциями умственного характера (диагностическими, аналитическими и др.), развитое технологическое, экономическое мышление, способность к творческой деятельности, ответственность, самостоятельность, умение трудиться, социальная активность. Чтобы избежать одностороннего какого-то подхода рабочего нужно представлять его личность. Какая структура личности существует сегодня (Платонов, Леонтьев, Петровский).

III. Рабочий как личность

Лекция 1

Основные понятия производственного (практического) обучения

План лекции I. Основные понятия и термины, составляющие основу производственного обучения II. Тенденции развития характера и содержания труда рабочих III. Рабочий как личность

I. Основные понятия и термины, составляющие основу производственного (практического) обучения

Профессиональное обучение в учебных заведениях, реализующих программы НПО в системе СПО, подразделяется на производственное и теоретическое обучение. Изучение вопросов теории позволяют учащимся приобретать научную основу знания о явлениях, процессах, будущей профессии, расширяет их кругозор. Целью производственного (практического) обучения назовём получение учащимися практических навыков выполнения трудовых действий в соответствии со своей профессией, согласно тем требованиям, которые изложены в ЕТКС и в профессиональной характеристике в ФГОС по каждой профессии. Знания преимущественно приобретаются на занятиях теоретического обучения, а на уроках по производственному (практическому) обучению формируются в основном навыки и умения. Однако на уроках ПО возможно получить и знания, но только практического (опытного) характера. В теоретических же курсах решаются задачи, и неоднократное повторение алгоритма приводит к умениям, и эти умения уже интеллектуальные. Представим компоненты содержания процесса производственного обучения:

Для того, чтобы представить конкретное содержание трудового процесса, нужно отличать (разделять) понятия: «производственный процесс», «технологический процесс», «трудовой процесс». Под производственным процессом понимается совокупность воздействий природных и трудовых процессов, в результате которых получается необходимый продукт, или, в более широком смысле, полезный производственный результат. Производственный процесс – совокупность технологических и трудовых процессов, которые осуществляются на отдельных участках производства в их непосредственном взаимодействии между собой для превращения сырья в изделия. Технологический процесс – это часть производственного процесса, связанная с изменением форм, размеров, состояния обрабатываемой заготовки (изготавливаемого изделия). Трудовой процесс – совокупность трудовых действий или функций работника для выполнения законченных работ по профессии. Трудовой процесс – только часть производственного процесса. Производственный процесс отличается от трудового процесса в ряде отраслей производства временем протекания (в химической промышленности время трудового участия человека в производстве значительно меньше, чем сам производственный процесс, а, например, слесарь-сборщик контрольно-измерительных приборов, сборочные и ремонтные операции в основном выполняет вручную, поэтому производственный и трудовой процессы совпадают).

Трудовой процесс можно представить упрощённой схемой:

Предмет труда – это то, на что направлен труд специалиста (сырьё, материалы, оборудование). Средства труда – это то, с помощью чего осуществляется трудовой процесс (измерительные приборы, инструменты, станки и машины и т.д.).

Процесс производственного (практического) обучения состоит в выработке у обучающихся устойчивых навыков выполнения трудовых приёмов. В организации труда трудовой процесс принято расчленять на следующие части (составляющие): операция, прием, действие. Для некоторых профессий это деление условно. Принято более крупные части трудового процесса называть операциями, например, монтаж, наладку, пайку, измерение. Трудовые операции – это часть трудовой деятельности, которая осуществляется однотипным оборудованием и инструментами и одними и теми же орудиями труда. Не следует путать трудовую операцию с технологической операцией, но часто они совпадают, что в основном касается ручного труда (при утюжке ручной и машинной операция одна, а приёмы и движения разные).

Трудовые операции включают совокупность трудовых приёмов, которые характеризуются некоторой законченностью действий, т.е. их можно выделить из состава операций (например, вставить нить в иглу). Приём – это часть операции, имеющая самостоятельную цель. Трудовой приём состоит из трудовых движений, которые нельзя считать законченными, например, принятие правильной рабочей позы. Одной из целей ПО является освоение трудовых движений, приёмов, операций и, в итоге, трудовых процессов. Иерархия дробления трудового процесса позволяет понять, как происходит организация производственного обучения.

Машиностроение – это область, в которой Вы будете преимущественно работать, имеет отличные от других производств задачи, технологические процессы, средства труда. Обработка металлов направлена на получение из металлических заготовок деталей типа «вал», «втулка», «ось», «призма», «основание», «корпус» и т.д., являющихся составными частями узлов машин и механизмов. Возьмём, в частности, механическую обработку материалов.

Как видно, основная группа рабочих по обработке металлов – это станочники, операторы, слесари, наладчики, контролёры и т.д. В зависимости от изменения характера функций, меняется профессиональная структура рабочих кадров. Отмирают одни профессии, появляются другие и т.д. Это зависит в свою очередь от изменений в области техники и технологии, что формирует социальный заказ на обучение и подготовку специалистов современного производства. Профессиональная структура рабочих кадров определяется профессиями и специальностями. Основными характеристиками социального заказа заказ на обучение и подготовку специалистов современного производства являются: - профессия; - специальность; - квалификация.

Что же такое профессия? Профессия – род постоянной трудовой деятельности, охватывающий широкую область применения знаний, умений и навыков в той или иной отрасли производства. Примеры: слесарь, контролёр ОТК, электромонтажник. В ряде профессий выделяются отдельные специальности, как результат дальнейшего разделения труда. Специальность – это разновидность профессиональной деятельности, содержащая сравнительно узкий круг работ в профессиональном труде. Пример: у токарей: токарь-револьверщик, токарь-расточник, токарь-полуавтоматчик, токарь-затыловочник; у контролёров: контролёр станочных и слесарных работ, контролёр КИПиА, контролёр материалов металлов полуфабрикатов и изделий и др.

|

|||||||||||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 603; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.133.228 (0.132 с.) |