Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Кафедра автомобили, тракторы и технический сервисСтр 1 из 9Следующая ⇒

Кафедра автомобили, тракторы и технический сервис ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МЕТОДИЧЕСКИЕ УКАЗАНИЯ К курсовой работе для обучающихся по направлению подготовки Эксплуатация транспортно-технологических машин и комплексов САНКТ-ПЕТЕРБУРГ 2021 УДК 621.43.031 ББК 46.0-4

А.А. Федорищев Проектирование технологического процесса изготовления деталей. Методические указания к курсовому проекту для обучающихся по направлению подготовки 190600.62 Эксплуатация транспортно-технологических машин и комплексов. – СПб.: СПбГАУ, 2018. – 40с.

Рецензенты: Э.П. Бабенко, к.т.н., доцент кафедры «Технические системы в агробизнесе» ФГБОУ ВПО СПбГАУ С.Н. Перцев, к.т.н., доцент кафедры «Технические системы в агробизнесе» ФГБОУ ВПО СПбГАУ Методические указания предназначены для обучающихся по дисциплине «Проектирование технологического процесса изготовления деталей» по направлению подготовки 190600.62 Эксплуатация транспортно-технологических машин и комплексов. Рекомендованы к изданию и публикации на электронном носителе для последующего размещения в электронной сети ФГБОУ ВО СПбГАУ Учебно-методическим советом СПбГАУ, протокол № 0 от 00.00.2021 года

© А.А. Федорищев, 2021 © ФГБОУ ВО СПбГАУ, 2021 ОГЛАВЛЕНИЕ

Введение Для успешного решения задач в области технического обслуживания и ремонта техники выпускники должны знать технологию автотракторного и сельскохозяйственного машиностроения. Знание основных положений и законов науки о машиностроении позволит специалистам сознано принимать технические и технологические решения в своей повседневной деятельности. При выполнении курсового проекта студенты освоят материалы о последовательности технологических процессов, о погрешностях при исследовании деталей, о базировании заготовок, о припусках на обработку, о применяемых технологических методах обработки резанием и достигаемого качества обработки деталей. Студенты смогут обоснованно рассчитывать техническую норму времени на выполнение отдельных технологических операций. Работая над выполнением курсового проекта, студент будет осознанно выбирать наиболее эффективные технологические методы обработки, которые с минимальными затратами обеспечат выполнение всех технических требований чертежа детали и заполнять при этом необходимую техническую документацию в соответствии с ЕСТД.

Технология машиностроения обеспечивает: · владение культурой мышления, способность к обобщению, анализу, восприятию информации, постановке цели и выбору путей ее достижения из альтернативных вариантов (ОК-1); · развитие пространственного и логического мышления (ОК-2); · знание принципов и умение разработки технологических процессов изготовления и сборки изделий и оформления технологической документации (ПК-3). Основные положения технологии машиностроения. Знание основных понятий и определений обеспечивает умение выбора схем базирования и оценки погрешностей обработки резанием заготовок деталей (ОК-1; ОК-2; ПК-3). Методы обработки резанием типовых конструктивных элементов деталей. Знание методов обработки резанием типовых конструктивных элементов деталей обеспечивает умение обоснованного выбора метода обработки резанием в зависимости от конструктивных особенностей деталей и технологических требований на их изготовление (ОК-1; ОК-2; ПК-3). Основы проектирования технологических процессов (ТП). знание правил и последовательности разработки технологических маршрутов и на их основе операционной технологии обеспечивает умение использования типовых ТП при разработке единичного ТП по заданию преподавателя (ЕСТД, ПК-3; ПК-4). Технология производства типовых деталей машин, знание маршрутной технологии изготовления типовых деталей машин на заводах-изготовителях обеспечивает возможность использования этих знаний в своей практической деятельности и при разработке курсового проекта (ПК-3).

Общие методические указания

Курсовой проект выполняется с целью получения студентами навыков самостоятельной работы и закрепления знаний, полученных при изучении дисциплин «Материаловедение», Технология конструкционных материалов», «Металлорежущие станки и инструменты», «Метрология, (раздел - допуски, посадки и технические измерения)» а также самостоятельного решения технологических задач при разработке технологических процессов изготовления деталей. Курсовой проект состоит из пояснительной записки, комплекта технологической документации и графической части. Пояснительная записка пишется разборчиво и аккуратно, без сокращения слов, за исключением общепринятых сокращений. Текст пояснительной записки приводиться на листе бумаги формата А4 (210х297). Содержание курсовой работы

Пояснительная записка

1.Титульный лист. 2. Задание на курсовое проектирование. 3. Введение. 4. Описание и анализ технологичности конструкции изготавливаемой детали. 5. Выбор метода получения заготовки. 6. Выбор методов обработки резанием. 7. Выбор технологических баз. 8.Составление общего плана технологических операций (маршрута изготовления детали). 9. Разработка технологических операций: а) выбор оборудования; б) перечень вспомогательных и технологических переходов; в) выбор технологических баз, г) определение табличным методом промежуточных припусков на все технологические операции, используемые при обработке всех поверхностей детали

для выполнения требований рабочего чертежа. д) определение размеров заготовки; е) назначение табличным методом режимов резания ж) определение технической нормы времени на выполнение технологических операций. 10. Выбор и конструирование специального станочного приспособления (на одну технологическую операцию). 11. Заключение по курсовой работе. 12. Список используемых источников. При использовании в пояснительной записке справочных материалов необходимо давать ссылки на источники с указанием в квадратных скобках порядкового номера источника, помещенного в конце пояснительной записки.

Графическая часть

1. Рабочий чертеж детали. 2. Рабочий чертеж заготовки детали. 3. Сборочный чертеж станочного приспособления. 4. Чертежи 2x - 3x деталей (деталировка) станочного приспособления.

2.3 Требования к оформлению пояснительной записки

Для обеспечения единства правил выполнения и оформления пояснительной записки курсового проекта следует выполнить требования ГОСТ 2.105-79 "Общие требования к текстовым документам". Содержание пояснительной записки необходимо разделить на составные части - разделы, подразделы, пункты и подпункты. Каждая составная часть должна иметь порядковый номер. Номера, например, пункта состоят из номера раздела, подраздела и пункта, разделённых точками. Нумерация производится арабскими цифрами в пределах всего курсового проекта. Переносы слов и их сокращения в заголовках не допускаются, точку в конце заголовка не ставят. Условные буквенные обозначения механических, математических и других величин должны соответствовать государственным стандартам.

Значения символов и числовых значений коэффициентов, входящих в формулу, должны быть приведены под формулой, например:

где Т0 - основное технологическое время, мин; Lр - расчетная длина обработки, мм; i - число рабочих ходов, n - частота вращения заготовки, об/мин; S - подача инструмента, мм/об; Номер формулы (2.1) состоит из номера раздела и порядкового номера формулы, разделенных точкой. Во введении курсового проекта рассматривают актуальность выбранной темы, отмечают основные направления и пути научно-технического прогресса в повышении качества изделий отраслевого машиностроения и эффективности производства.

Требования к выполнению графической части

Графическая часть курсового проекта выполняется в полном соответствии с действующими стандартами ЕСКД. Форматы для чертежей выбирают с учетом разрезов проектируемой детали или чертежа общего вида сборочных единиц.

При выполнении рабочего чертежа детали общее число разрезов, сечений, видов и размеров должно быть минимальным, но достаточным для ее изготовления и контроля. Не допускается повторять размеры одного и того же элемента на различных изображениях, технических требованиях. Предельные отклонения размеров указывают непосредственно после номинальных размеров (ГОСТ 25347-82), а многократно повторяющиеся на чертеже предельные отклонения линейных и других размеров 12 квалитета и грубее оговаривать записью в технических требованиях, например: неуказанные предельные отклонения размеров отверстий по Н13, валов по h1З, остальных ± На рабочем чертеже детали все поверхности должны иметь номинальный размер и предельные отклонения, например: отверстие Ø 40+0,025; вал Ø 40-0,025. Допуски формы и расположения поверхностей указывают на рабочих чертежах условными обозначениям по ГОСТ 2.308-79. На рабочих чертежах должна быть обозначена шероховатость поверхности всех конструктивных элементов. Знак шероховатости, вынесенный в правый верхний угол чертежа, должен быть в 1,5 раза больше, чем на изображении чертежа и отстоять от границ рамки на 5... 10 мм. Обозначение шероховатости поверхности изделий располагают на линиях контура, на выносных линиях, на полках выносок, а также допускается на размерных линиях или на продолжениях выносной линии. Вершина знака шероховатости поверхности должна быть направлена в обрабатываемую поверхность заготовки со стороны инструмента. Поверхности заготовки, подвергаемые термической, гальванической и другим видам обработки отмечают штрих - пунктирной утолщённой линией на той проекции, на которой они наиболее ясно определены. Эта линия проводится параллельно линии контура соответствующего конструктивного элемента заготовки, подвергаемого указанной выше обработке. В технических требованиях указывают показатели свойств материалов, полученных в результате обработки, например: 0,5...0,7; 50…54 HRC. Указанное условное обозначение говорит о том, что в результате термической обработки глубина закаленного слоя с твердостью 50…54 HRC должна находиться в пределах 0,5...0,7мм (не менее). При выполнении сборочного чертежа проектируемого приспособления на одну из технологических операций маршрута следует придерживаться следующих правил: · выполняют изображение сборочной единицы, дающее полное представление о расположении и взаимной связи составных частей, соединяемых по данному чертежу; · показывают номера позиций составных частей, входящих в сборочную единицу;

· дают габаритные размеры сборочной единицы, а также установочные, присоединительные и другие справочные и исполнительные размеры, посадки сопрягаемых деталей; · приводят техническую характеристику сборочной единицы или технические требования (при необходимости). · номера позиций наносят на полках выносных линий и располагают параллельно или в колонку относительно основной надписи чертежа вне контура изображения. Размер шрифта позиций должен быть на один - два номера больше, чем размерных чисел. Обозначение материала должно содержать наименование материала, марку и номер стандарта, например: сталь 45 ГОСТ 1050-79; Ст.3 ГОСТ 380-71; чугун СЧ 15 ГОСТ 1412-79. Если деталь изготовлена из сортового материала определенного профиля и размера, то обозначение материала выполняют следующим образом: Круг сталь круглого сечения, диаметр заготовки 60 мм по ГОСТ 2590-71, марки 45 по ГОСТ 1050-74, или: Квадрат сталь квадратного сечения со стороной квадрата 40 мм, по ГОСТ 2591-71, марки 30, по ГОСТ 1050-74. На каждую сборочную единицу чертежа составляют спецификацию по ГОСТ 2.108-68. Графическая часть курсового проекта выполняется в полном соответствии с действующими стандартами ЕСКД. Форматы для чертежей выбирают с учетом разрезов проектируемой детали.

Проектирование заготовки

При проектировании заготовки исходными данными являются форма и размеры готовой детали, ее материал и технические требования к точности изготовления и термической обработке. Прежде всего устанавливают способ изготовления заготовки. Если деталь стальная, то заготовкой как правило служит круглый прокат. Для поверхности детали, которая имеет наибольшие геометрические размеры и должна быть обработана с наибольшей точностью и наименьшей шероховатостью общий припуск на обработку резанием рассчитать табличным методом. Последовательность расчета. 1.Составить маршрут обработки выбранной поверхности детали (последовательность выполнения необходимых технологических операций). 2.Для выполнения каждой технологической операции назначить номинальные припуски Zi (см. табл. 3.3). 3. Вычертить схему полей номинальных припусков на обработку выбранной поверхности рис.3.1.

Рисунок3.1. Схема расположения номинальных припусков и допусков для определения размеров заготовки. где dн. -номинальный диаметр детали, d1, d2, d3, d4, d5 -номинальные значения межоперационных размеров соответственно исходной заготовки, заготовки после чернового и чистового точения, чернового и чистового шлифования; Td1, Td5 соответственно поля допусков на исходную заготовку и готовую деталь, Z1, Z2, Z3, Z4 -номинальные припуски соответственно на черновое и чистовое точение, черновое и чистовое шлифование. При построении схемы в качестве исходных данных взят максимальный диаметр готовой детали, который должен быть получен на последней технологической операции (чистовое шлифование). Для вала к наибольшему предельному размеру d5 прибавляют номинальный припуск Z4 на обработку чистовым шлифованием, так получают межоперационный размер заготовки после чернового шлифования d4. Прибавив номинальный припуск Z3, получают межоперационный размер d3, который принимают за номинальный операционный размер заготовки после чистового точения. К размеру d3 добавляют номинальный припуск на чистовое точение Z2 в результате чего получают номинальный межоперационный размер заготовки d2 после чернового точения. Прибавив номинальный припуск на черновое точение Z1, получают наименьший расчётный размер исходной заготовки d1р. Затем необходимо к наименьшему расчётному размеру исходной заготовки d1р прибавить допуск на размер заготовки Td1 (см. табл.3.4). Полученный размер заготовки округлить в большую сторону до стандартного ряда номинальных размеров и назначить предельные отклонения (см.табл.3.4), необходимые для получения номинального диаметра заготовки d1. Для определения длины заготовки следует воспользоваться табл.3.5.

Таблица 3.3 Номинальные припуски на обработку наружных цилиндрических поверхностей (прокат)

Таблица 3.4 Точность сортового круглого проката (ГОСТ 2590-71)

Таблица 3.5 Номинальные припуски на подрезание торцов и уступов

Выбор режущего инструмента

Режущий инструмент назначают для каждого технологического перехода в зависимости от следующих основных факторов: · от метода обработки резанием и формы обрабатываемой поверхности. Например, резец проходной, резец расточной, фреза концевая, сверло спиральное, зенкер насадной, абразивный круг и т.п.; · от материала обрабатываемой заготовки и характера обработки резанием выбирают материал режущей части инструмента, например, для черновой обработки стальной заготовки следует принять резец, оснащенный пластинкой твердого сплава Т5К10 и пластинкой твердого сплава Т15К6 – для чистового точения. Для заготовки чугуна принять ВК-8 – для чернового точения и ВК-6 – для чистового точения. Маркирование абразивного круга: КАЗ 24А 40П С2 6 К5-А 2кл ПП500х50х305 35м/с. КАЗ - завод изготовитель; 24А - электрокорунд белый; 40 - номер зернистости; П - индекс зернистости; С2 - степень твердости; 6 - номер структуры; К5 - вид связки (керамическая); А - класс инструмента; 2кл - класс дисбаланса; ПП - форма круга (плоский прямой); 500 - наружный диаметр; 50 - высота; 305 - диаметр отверстия; 35м/с - допустимая окружная скорость вращения абразивного круга.

Расчет режимов резания

При расчете режима резания следует установить глубину резания - t, мм; подачу - S, мм/об; скорость резания - Vр, м/мин.

Режим резания при точении

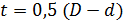

Глубина резания: t = где Подача Подачу S выбрать по табл. 3.6 и 3.7.

Таблица 3.6 Подачи при черновой токарной обработке

Примечание - большие подачи брать при обработке чугуна, а меньшие – при обработке сталей.

Таблица 3.7 Подачи при чистовой токарной обработке

Скорость резания принять с использованием табл. 3.8. При растачивании резец имеет меньшую жесткость, поэтому при обработке снимают стружку меньшего сечения и снижают скорость резания на 20°/о

Таблица 3.8 Скорость резания при токарной обработке

4. После определения Vдоп. по табл.3.8. определить частоту вращения шпинделя

где d3- диаметр обрабатываемой поверхности заготовки, мм., и по выбранному станку установить ближайшею наименьшую частоту вращения шпинделя

Действительная скорость резания:

При черновом растачивании стальных заготовок глубина резания не превышает 1...2 мм, продольная подача - 0,08...0,2 мм/об, а скорость резания 25 м/мин (быстрорежущая сталь) и 50—100 м/мин (твердый сплав). При чистовом растачивании глубина резания не более 0,5 мм, продольная подача — 0,05...01 мм/об, а скорость резания 30...50 м/мин (быстрорежущая сталь) и 120...180 м/мин (твердый сплав).

Глубина резания

Подача Максимально допустимые подачи при сверлении, зенкеровании и развертывании приведены в табл. 3.9 При рассверливании, выбранную по табл. 3.9 подачу для сверления, увеличить в 2 раза.

Таблица 3.9 Подачи при сверлении, зенкеровании и развертывании стали (числитель) и чугуна (знаменатель), мм/об

Примечание: Подачу при сверлении следует уменьшить: при L = 5D на 10%, при L = 7D на 20 %, при L = 10D на 25%. При чистовом развертывании подачу уменьшить на 20%. Для твердосплавных зенкеров подача сохраняется, а для сверл и разверток подачу следует уменьшить на 40 %. Скорость резания Скорости резания при сверлении, зенкеровании и развертывании принять по табл. 3.10, З.11; 3.12, 3.13, 3.14.

Таблица 3.10. Скорость резания при сверлении стали, м/мин, (сверло PI8)

Таблица 3.11. Скорость резания при сверлении чугуна, м/мин (сверло PI8)

Таблица 3.12. Скорость резания при зенкеровании стали (числитель) и чугуна (знаменатель) (зенкер Р18), м/мин

Таблица 3.13. Скорость резания при развертывании чугуна и стали (развертка Р18), м /мин

Таблица 3.14. Скорость резания и подача при развертывании стали и чугуна развертками с пластинками твердого сплава, (м/мин)

Скорость резания Скорость резания при фрезеровании выбрать по табл. 3.17.

Таблица 3.17. Скорость резания при фрезеровании, м/мин

Дополнительное время

где

Значение коэффициента · точение – 0,08; · сверление – 0,06; · фрезерование – 0,07; · шлифование – 0,09.

Вспомогательное время

на выполнение вспомогательных и технологических переходов определить по таблицам 4.3, 4.4 и 4.5.

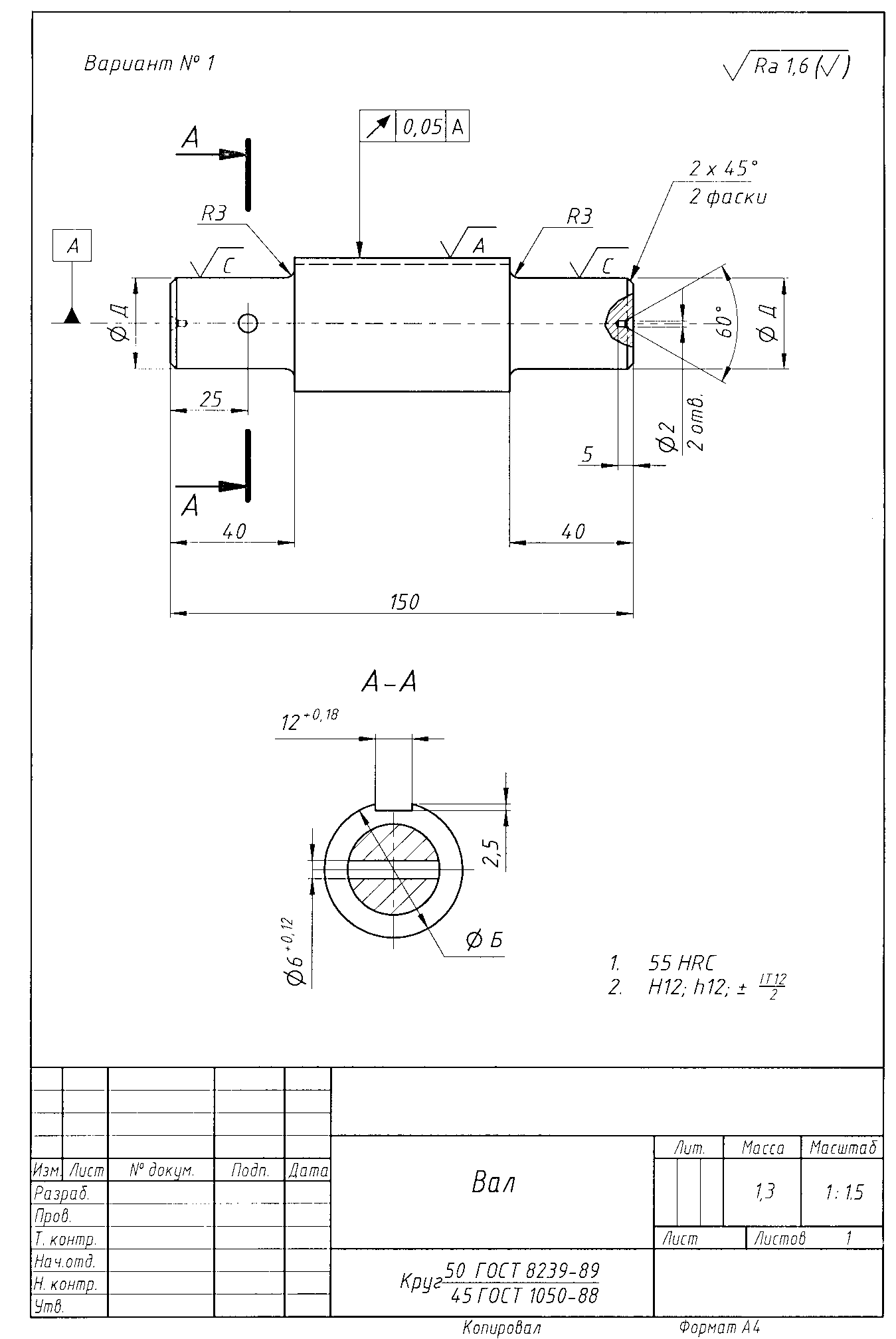

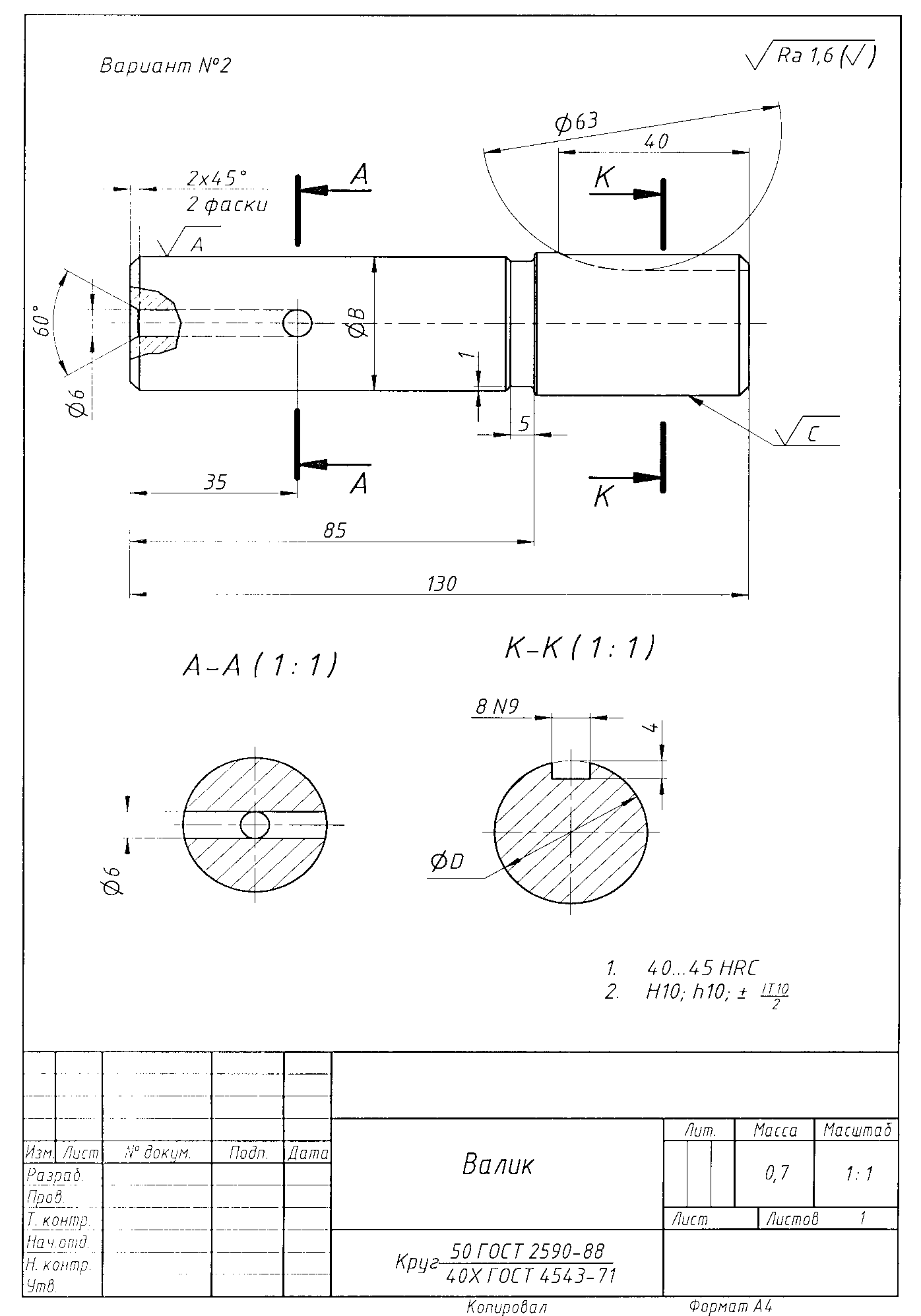

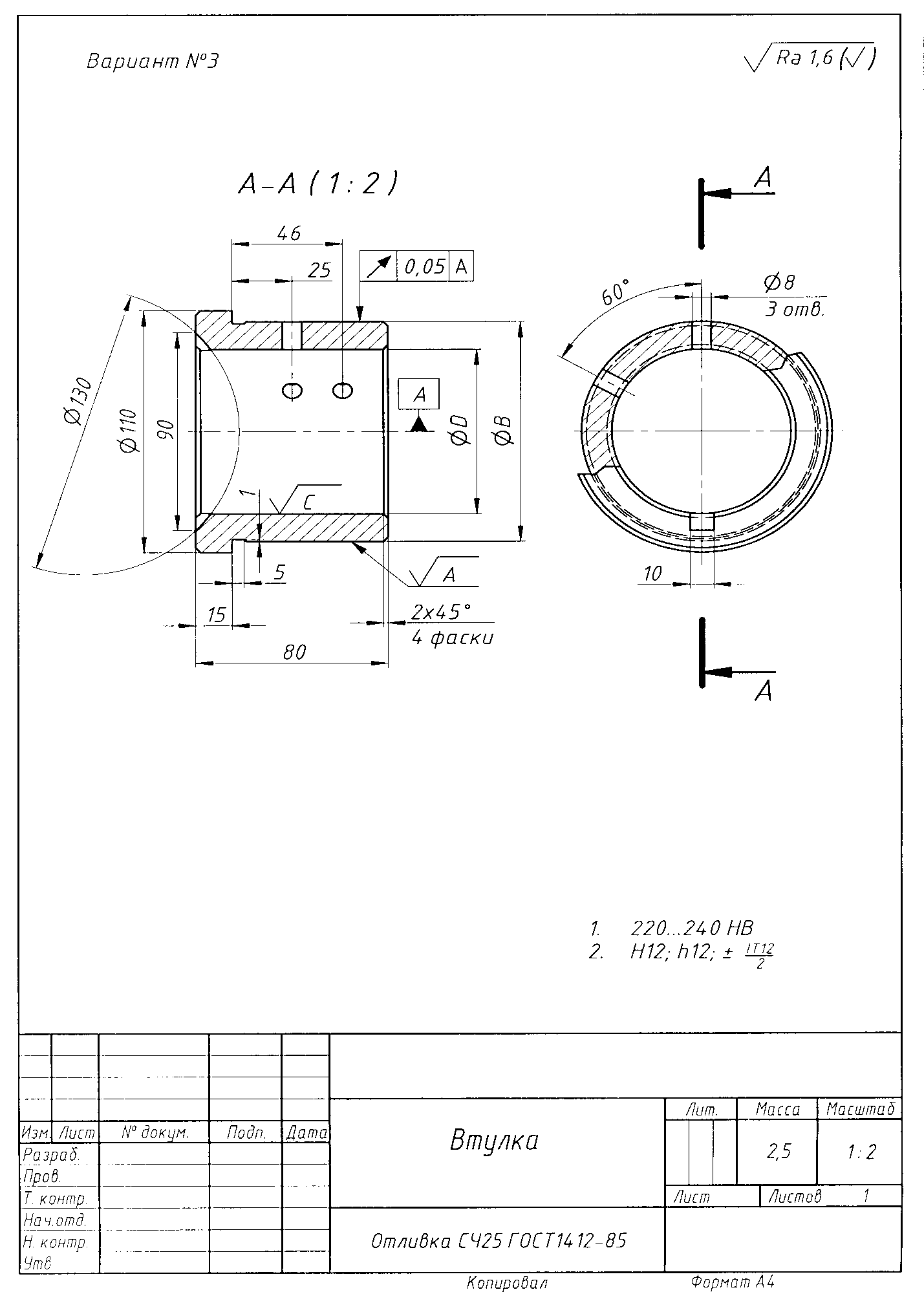

Рабочие чертежи деталей

Получить индивидуальное задание у преподавателя на разработку технологического процесса изготовления детали. 1. Вариант задания (1. 2. 3 или 4). 2. Вариант технических требований к изготовлению детали.

1. 55 НRС 2. Н12; h12 3. Сталь 45

1. 55 НRС 2. Н12; h12 3. Сталь 45

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 93; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.133.111.85 (0.359 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

=

=  (2.1)

(2.1) . На чертежах общего вида посадки должны быть обозначены номинальным размером и дробью, в числителе которой буквенное обозначение предельных отклонений отверстия, а в знаменателе - буквенное обозначение вала, например: Ø 40

. На чертежах общего вида посадки должны быть обозначены номинальным размером и дробью, в числителе которой буквенное обозначение предельных отклонений отверстия, а в знаменателе - буквенное обозначение вала, например: Ø 40  .

. ,

, ,

,

, мм

, мм –максимальный припуск на диаметр при выполнении соответствующего техно-логического перехода.

–максимальный припуск на диаметр при выполнении соответствующего техно-логического перехода. , м/мин,

, м/мин, , мин-1,

, мин-1, мин-1.

мин-1. , м/мин.

, м/мин. , где

, где  и

и  – диаметры отверстия до и после обработки.

– диаметры отверстия до и после обработки. ,

, - коэффициент;

- коэффициент;  – оперативное время;

– оперативное время;