Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет кирпичной дымовой трубы

Расчет высоты кирпичной дымовой трубы произведен по формуле [ ]:

где x = 1,06 - коэффициент местного сопротивления на выходе дымовых газов из трубы в атмосферу; l1= 0,05 - коэффициент трения о стенки трубы; Д - диаметр основания трубы, м; b- коэффициент линейного расширения; wД = 2 м/с - скорость дыма; t - температура движущихся дымовых газов, °С На восемь однотипных печей предусмотрена одна дымовая труба с общим объемом дымовых газов: Vд = 1*0,67=0,67 м2/с

Диаметр устья трубы: Dу

Диаметр основания трубы: ДОСН=:Ду*1,5 = 0,65 * 1,5 = 1 м Температура дымовых газов в устье трубы: tУ = tД - Dt * Н (2.47) где tД - температура дыма. °С; Dt - среднее значение температуры на 1 м высоты трубы Н - высота трубы Для кирпичной трубы Dt = 1 ± 1,5 °С/м Ориентировочно высоту трубы принимаем 30 м при tД =500°С; tВ = 20°С и DРПОТ =210 Н/м2 ty = 500-l,25*30 = 463°C Средняя температура по высоте трубы: tД= (tОС+ ty)/2=(500+463)/2=482°C Расчетная высота трубы:

ВЛИЯНИЕ РАЗЛИЧНЫХ ФАКТОРОВ НА КАЧЕСТВО И СВОЙСТВА НИЗКОУГЛЕРОДИСТОЙ ОЦИНКОВАННОЙ ПРОВОЛОКИ Введение

Конструктивное исполнение агрегата позволяет производить обработку проволоки различных диаметров одновременно, согласно d*v=Const, поэтому режим нагрева проволоки при отжиге должен быть универсальным. По рекомендациям специалистов фирмы «FIB»при пуске агрегата был установлен следующий режим печи с повышением температуры от первой зоны к пятой: 1зона-620°С; 2зона-640°С; 3зона-690°С; 4зона-740°С; 5зона-730°С. Температура нагрева проволоки на выходе из печи составила 550°С, что определило несоответствие sв допустимым значениям ГОСТ 3282-74 (на термообработанной проволоке). Превышение sв составило 300-350Н/*мм2. в целях получения требуемых стандартом значений sв температурный режим печи был установлен следующий: 1-зона-680°С; 2зона-860°С; 3зона-840°С4 4зона-840°С; 5зона-710°С. Изменение режима нагрева привело к получению sв=365-445Н/мм2, что соответствует требованиям стандарта. Однако наблюдалось интенсивное окалинообразование, что приводило к некачественному травлению.

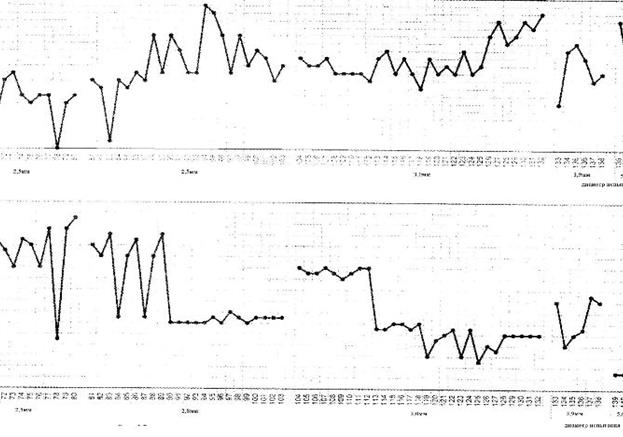

Кроме того, во время проведения тестовых испытаний было установлено, что по длине проволоки наблюдался значительный разброс величины временного сопротивления разрыву и относительного удлинения (рис.6.1). Для выбора оптимального режима термообработки с целью получения заданных механических свойств и обеспечения качественного травления были проведены исследования влияния режимов термообработки на процессы отжига и окалиообразования.

Рисунок 3.1 - Механические свойства проволоки во время тестовых испытаний

3.1 Изучение влияния режимов термообработки на окалинообразование

Для улучшения влияния термообработки на окалинообразование были отобраны образцы проволоки сразу после печи при различных скоростях ее движения и шести различных температурных режимах. Температурные режимы приведены в таблице 3.1.

Таблица 3..1 - Режимы отжига, при которых проводились испытания

Установлено, что режим термообработки влияет на количество и фазовый состав окалины.

|

|||||||||||||||||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 146; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.128.197.164 (0.005 с.) |

(2.45)

(2.45) (2.46)

(2.46) м

м