Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчёт режимов резания, норм времени и назначения квалификации рабочего

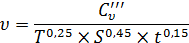

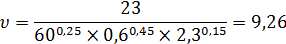

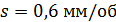

Расчёт режимов резания Так как в базовом ТП режимы резания на операции отсутствуют, то назначим их самостоятельно. Для одного перехода в трёх разных видах обработки (точение, сверление и фрезерование) приведём подробный расчёт режимов резания по данным справочников [6, 7], а остальные будут назначены по калькулятору режимов резания фирмы Sandvik Coromant[5] и по рекомендуемым значениям из каталога режущего инструмента фирмы Walter. Для наглядности, все результаты будут сведены в таблицы 15 – 16. Точение: Возьмём переход для установа А «Точить поверхность 8» и определим режимы резания для него. По данным справочника [7, табл. 13] для точения и растачивания в зависимости от метода обработки рекомендуются резцы из следующих инструментальных сплавов: ВК6М, ВК8 и ВК10 – ОМ; По табл. 20 справочника [7] определим подачу и глубину срезаемого слоя: · Подача S = 0,6 мм/об; · Глубина срезаемого слоя t = 2,3 мм. Скорость резания определим по формуле:

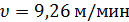

где коэффициент Рассчитаем скорость резания υ, м/мин:

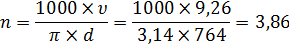

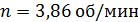

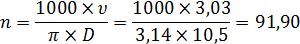

Рассчитаем количество оборотов n, об/мин:

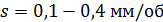

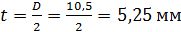

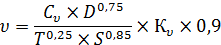

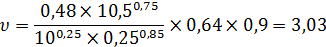

Итого, Сверление: Возьмём переход установа А «Сверлить 30 отв. 20» и определим режимы резания для него. По данным справочника [7, стр. 90] сверление жаропрочных сплавов следует производить специальными свёрлами повышенной жёсткости, изготовленными из быстрорежущих сталей Р6М5К5, Р9М4К8 или других быстрорежущих сталей повышенной теплостойкости. По таблице 79 справочника определим диапазон подач S, мм/об: Определим скорость резания (при сверлении сквозных отверстий берётся множитель 0,9) по формуле:

где коэффициент Рассчитаем скорость резания υ, м/мин:

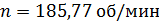

Расчитаем количество оборотов n, об/мин:

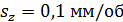

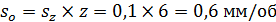

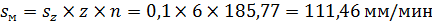

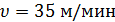

Итого, Фрезерование: Возьмём переход из установа Б «Фрезеровать 259 пазов 28» и определим режимы резания для него. Для обработки сплава будем использовать дисковые фрезы. При фрезеровании заготовок из жаропрочных сплавов следует применять фрезы по ГОСТ 17025 – 82Е, ГОСТ 17025 – 71, ГОСТ 17026 – 71, изготовленные из быстрорежущих сталей Р9М4К8, Р6М5К5, Р6М5 [7, стр. 155].

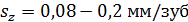

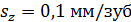

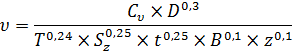

Исходя из данных об инструментальном материале, выбираем величину подачи и глубины резания: Определим скорость резания по формуле:

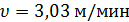

где коэффициент при работе «по подаче» Рассчитаем скорость резания υ, м/мин:

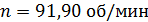

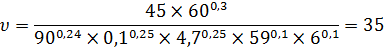

Расчитаем количество оборотов n, об/мин:

Итого, подача на зуб После подробных расчётов режимов резания для трёх разных видов обработки (точения, сверления и фрезерования) назначим оставшиеся режимы резания по калькулятору фирмы Sandvik Coromant [5]. Все полученные результаты сведём в таблицы. Таблица 15 – Режимы резания для установа А

Таблица 16 – Режимы резания для установа Б

Число оборотов шпинделя (n, об/мин) рассчитываем по формуле:

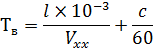

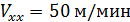

Основное время (мин) определяем в зависимости от вида обработки по следующим формулам: ¾ Точение: ¾ Сверление: ¾ Фрезерование: Вспомогательное время определяем по следующей формуле:

где l – расстояние, пройденное инструментом на Vхх; Vхх – скорость холостого хода станка ( Если поставки иностранного современного режущего инструмента будут задерживаться, необходимо обрабатывать деталь "Кольцо рабочее нулевой ступени КВД" по режимам резания, посчитанным по справочнику.

Расчёт норм времени Таблица 17 – Расчёт норм времени на операции

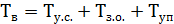

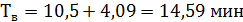

Вычисления [1]: 1. Вспомогательное время [табл. 5.1, 5.8]:

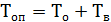

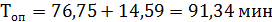

2. Оперативное время:

3. Время на обслуживание рабочего места и перерывов на отдых [табл. 6.1]:

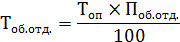

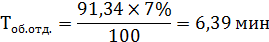

где Поб.отд. – затраты времени на обслуживание рабочего места и перерывов на отдых в процентном соотношении к Топ;

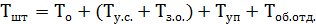

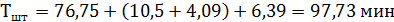

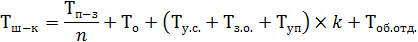

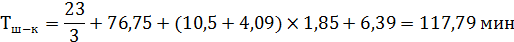

4. Штучное время:

5. Штучно-калькуляционное время:

где k – коэффициент нормирования вспомогательного времени для серийного производства, Тп-з – подготовительно-заключительное время [8,9];

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-02-07; просмотров: 343; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.190.217.134 (0.045 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

[8, табл. 28] (

[8, табл. 28] (

,

,  ,

,  ,

,  .

. (при диаметре (D) сверла ⌀10,5 мм). По таблице 88 выбираем подачу S равной 0,25 мм/об [8]. Глубина резания t определяется как половина диаметра сверла:

(при диаметре (D) сверла ⌀10,5 мм). По таблице 88 выбираем подачу S равной 0,25 мм/об [8]. Глубина резания t определяется как половина диаметра сверла:  .

.

[8, табл. 76];

[8, табл. 76];  – поправочный коэффициент на скорость резания в зависимости от материала заготовки

– поправочный коэффициент на скорость резания в зависимости от материала заготовки  ) [7, табл. 89]; Т – стойкость инструмента (

) [7, табл. 89]; Т – стойкость инструмента ( ) [7, стр. 113].

) [7, стр. 113].

,

,  ,

,  ,

,  .

. ,

,  (при

(при  и

и  ),

),  . При

. При  рекомендуется применять большие подачи. Поэтому выбираем величину подачи

рекомендуется применять большие подачи. Поэтому выбираем величину подачи  [7, табл. 138].

[7, табл. 138].

[8, табл. 141]; Т – стойкость инструмента (

[8, табл. 141]; Т – стойкость инструмента ( ) [7, стр. 159];

) [7, стр. 159];

(подача на обороты:

(подача на обороты:  ; минутная подача:

; минутная подача:  ),

),  ,

,  ,

,

;

; ;

;

); c – время, затрачиваемое на смену инструмента в переходе (c = 5 сек).

); c – время, затрачиваемое на смену инструмента в переходе (c = 5 сек).