Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение операционных и общих припусков дифференциально–аналитическим методом

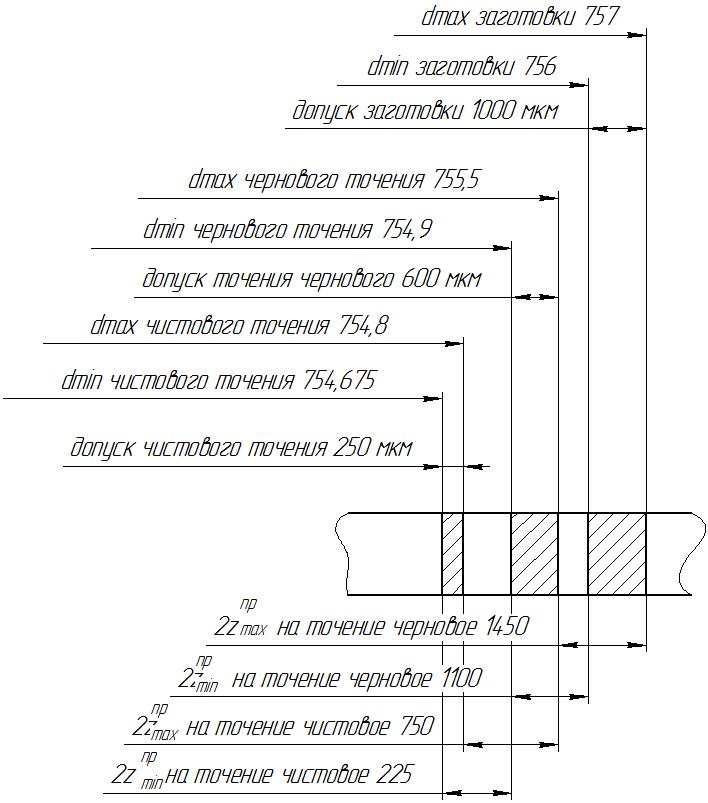

Для проектного варианта получения заготовки – поковки, на поверхностях: · Наружной цилиндрической ⌀ 754,8h8-0,125 мм; · Внутренней цилиндрической ⌀ 701H10+0,32 мм; · Наружной цилиндрической ⌀ 710js7±0,04 мм; Припуски и напуски назначим аналитическим методом. Устанавливаем последовательность обработки для наружной цилиндрической поверхности ⌀ 754,8h8-0,125 мм: ¾ Заготовка ¾ Черновая операция (i=3) ¾ Чистовая операция (i=2) а)Расчет припусков и предельных размеров по технологическим переходам на обработку приводится в таблице 11:

Значения Rz и T, характеризующее качество поверхности, берем из справочника технолога [1].

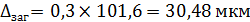

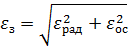

Пространственное отклонение формы поверхности заготовки при обработке данного диаметра является отклонение по прямолинейности которое вычисляется по формуле:

Где l – длина заготовки, Пространственные отклонения:

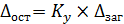

Величина остаточных отклонений после выполнения перехода:

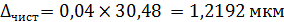

Для чернового точения:

Для чистового точения:

Ку – коэффициент уточнения формы [1]. б) Определяем погрешность установки:

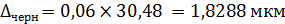

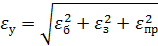

Погрешность закрепления при установке заготовки в трёхкулачковом самоцентрирующем патроне:

Погрешность базирования при закреплении в самоцентрирующем патроне: Погрешность

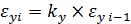

При обработке заготовок на многопозиционных станках для расчёта припуска под второй переход погрешность определяют по формуле:

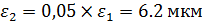

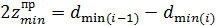

где ky – коэффициент уточнения (можно принимать ky = 0,05), εy i-1 – погрешность установки на предыдущем. При черновом точении: При чистовом точении: в) На основании записанных в таблице 11 данных производим расчет минимальных значений межоперационных припусков, используя основную формулу:

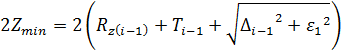

Для чернового точения:

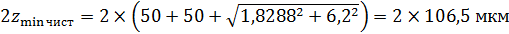

Для чистового точения:

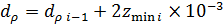

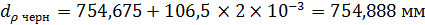

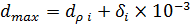

г) Графа расчетный диаметр 𝑑𝑝 заполняется, начиная с конечного (чертежного) размера последовательным прибавлением расчетного минимального припуска каждого технологического перехода:

д) Значения допусков каждого перехода принимаются по таблицам в соответствии с квалитетом того или иного вида обработки. Так, для чистового растачивания значение допуска составляет 250 мкм, для чернового: 600 мкм, для заготовки: 1000 мкм.

Для чистового точения:

Для чернового точения:

Для заготовки:

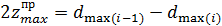

е)Минимальные предельные значения припусков

Для чернового точения:

Для чистового точения:

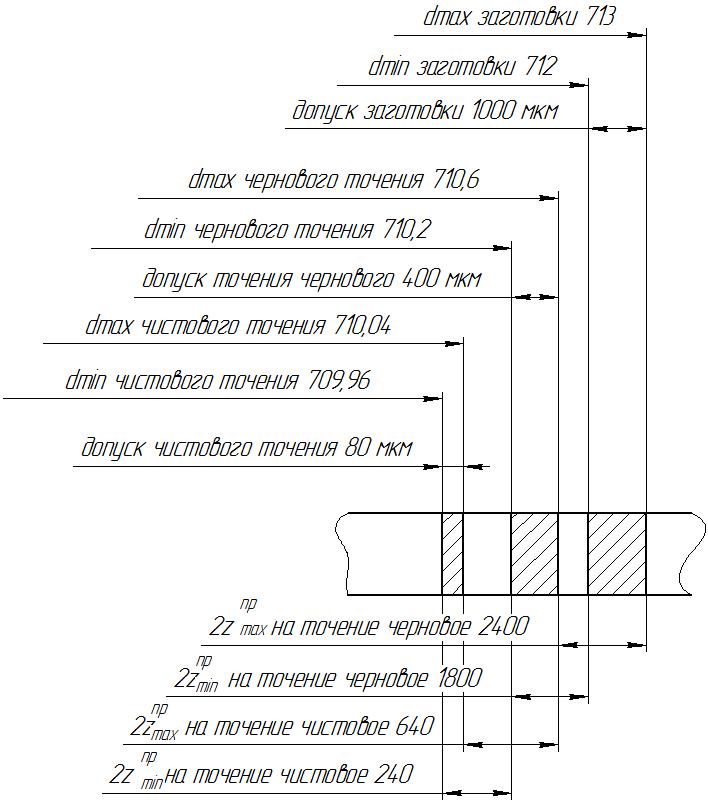

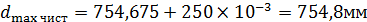

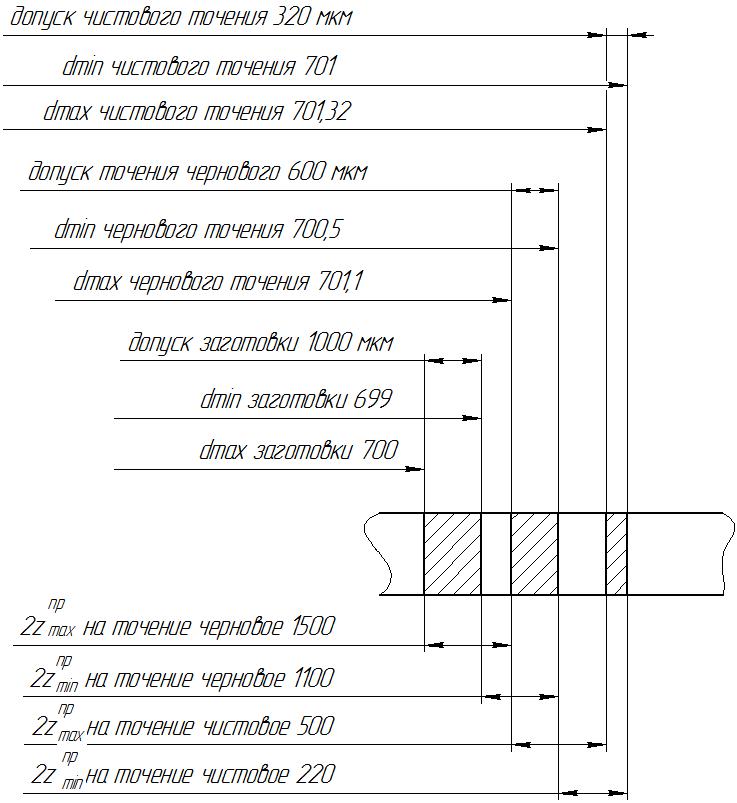

Схема графического расположения припусков и допусков на обработку ⌀754,8h8

Рисунок 4 – Схема графического расположения припусков и допусков на обработку ⌀ 754,8h8

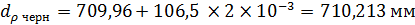

Устанавливаем последовательность обработки для внутренней цилиндрической поверхности ⌀ 701H10+0,32 мм: ¾ Заготовка ¾ Черновая операция (i=3) ¾ Чистовая операция (i=2) а)Расчет припусков и предельных размеров по технологическим переходам на обработку приводится в таблице 12:

Значения Rz и T, характеризующее качество поверхности, берем из справочника технолога [1]. Пространственное отклонение формы поверхности заготовки при обработке данного диаметра является отклонение по прямолинейности которое вычисляется по формуле:

Где l – длина заготовки, Пространственные отклонения:

Величина остаточных отклонений после выполнения перехода:

Для чернового точения:

Для чистового точения:

Ку – коэффициент уточнения формы [1]. б) Определяем погрешность установки:

Погрешность закрепления при установке заготовки в трёхкулачковом самоцентрирующем патроне:

Погрешность базирования при закреплении в самоцентрирующем патроне [5, табл. 2.34.]: Погрешность

При обработке заготовок на многопозиционных станках для расчёта припуска под второй переход погрешность определяют по формуле:

где ky – коэффициент уточнения (можно принимать ky = 0,05), εy i-1 – погрешность установки на предыдущем. При черновом точении: При чистовом точении: в) На основании записанных в таблице 12 данных производим расчет минимальных значений межоперационных припусков, используя основную формулу:

Для чернового точения:

Для чистового точения:

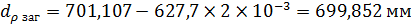

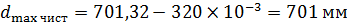

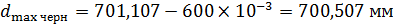

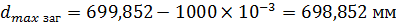

г) Графа расчетный диаметр 𝑑𝑝 заполняется, начиная с конечного (чертежного) размера последовательным прибавлением расчетного минимального припуска каждого технологического перехода:

д) Значения допусков каждого перехода принимаются по таблицам в соответствии с квалитетом того или иного вида обработки. Так, для чистового растачивания значение допуска составляет 250 мкм, для чернового: 600 мкм, для заготовки: 1000 мкм.

Для чистового точения:

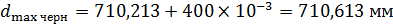

Для чернового точения:

Для заготовки:

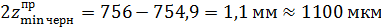

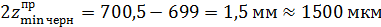

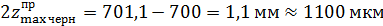

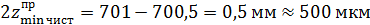

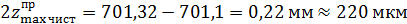

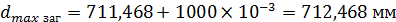

е)Минимальные предельные значения припусков

Для чернового точения:

Для чистового точения:

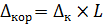

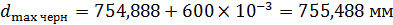

Схема графического расположения припусков и допусков на обработку ⌀701H10

Рисунок 5 – Схема графического расположения припусков и допусков на обработку ⌀ 701 H 10 Устанавливаем последовательность обработки для наружной цилиндрической поверхности ⌀ 710js7±0,04 мм мм: ¾ Заготовка ¾ Черновая операция (i=3) ¾ Чистовая операция (i=2) а)Расчет припусков и предельных размеров по технологическим переходам на обработку приводится в таблице 13:

Значения Rz и T, характеризующее качество поверхности, берем из справочника технолога [1].

Пространственное отклонение формы поверхности заготовки при обработке данного диаметра является отклонение по прямолинейности которое вычисляется по формуле:

Где l – длина заготовки, Пространственные отклонения:

Величина остаточных отклонений после выполнения перехода:

Для чернового точения:

Для чистового точения:

Ку – коэффициент уточнения формы [1]. б) Определяем погрешность установки:

Погрешность закрепления при установке заготовки в трёхкулачковом самоцентрирующем патроне:

Погрешность базирования при закреплении в самоцентрирующем патроне [5, табл. 2.34.]: Погрешность

При обработке заготовок на многопозиционных станках для расчёта припуска под второй переход погрешность определяют по формуле:

где ky – коэффициент уточнения (можно принимать ky = 0,05), εy i-1 – погрешность установки на предыдущем. При черновом точении: При чистовом точении: в) На основании записанных в таблице 13 данных производим расчет минимальных значений межоперационных припусков, используя основную формулу:

Для чернового точения:

Для чистового точения:

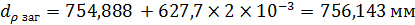

г) Графа расчетный диаметр 𝑑𝑝 заполняется, начиная с конечного (чертежного) размера последовательным прибавлением расчетного минимального припуска каждого технологического перехода:

д) Значения допусков каждого перехода принимаются по таблицам в соответствии с квалитетом того или иного вида обработки. Так, для чистового растачивания значение допуска составляет 250 мкм, для чернового: 600 мкм, для заготовки: 1000 мкм.

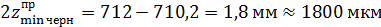

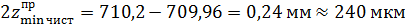

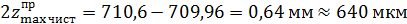

Для чистового точения:

Для чернового точения:

Для заготовки:

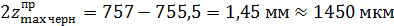

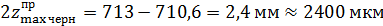

е)Минимальные предельные значения припусков

Для чернового точения:

Для чистового точения:

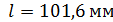

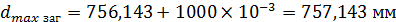

Схема графического расположения припусков и допусков на обработку Ø710js7

Рисунок 6 – Схема графического расположения припусков и допусков на обработку ⌀ 710 js 7

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-02-07; просмотров: 206; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.19.56.114 (0.136 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

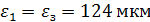

, мкм

, мкм , мкм

, мкм

, где

, где  ;

;  ;

; - отклонение по кривизне;

- отклонение по кривизне; ;

; ,

,

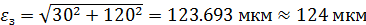

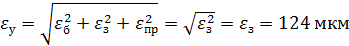

, где εрад = 30 мкм, εос = 120 мкм.

, где εрад = 30 мкм, εос = 120 мкм. .

. .

. входит в

входит в  [1].

[1]. .

. ,

,

;

;

;

;

равны разности наименьших предельных размеров выполняемого и предшествующего переходов, а максимальные значения

равны разности наименьших предельных размеров выполняемого и предшествующего переходов, а максимальные значения  - соответственно разности наибольших предельных размеров:

- соответственно разности наибольших предельных размеров:

;

; ;

; ;

; ;

;

;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

;

;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

;