Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор вида и метода получения исходной заготовки

В базовом варианте заготовка [см. рис. 3] представляет из себя поковку в виде раскатного кольца, поступающего из специализированного завода по подготовке заготовок.

Рисунок 3 – Эскиз заготовки детали в базовом варианте ТП Технические требования к чертежу заготовки исходного ТП: 1. Механически обработанная заготовка должна соответствовать размерам, согласно эскизу. Исходная заготовка – кольцо раскатное точное. Шифр заготовки Ш – 279Б. 2. Маркировка способом «У»: обозначение детали, номер плавки, порядковый номер детали. Шрифт 5…7 мм. 3. Допустимая овальность 0,75 мм (полуразность диаметров). 4. На всех поверхностях, кроме наружных торцев, допускаются уступы в пределах допуска на размер. 5. На пов. 1 допускаются черновины. 6. Неуказанные радиусы R2,5 ± 0,5. 7. Деталь транспортировать в цех 95. 8. Заготовка проходит термообработку на заводе-поставщике. 9. При поступлении заготовки на нижнем пределе пов.1 допускается не обрабатывать. Достоинством этого метода получения заготовки является [2, стр. 221]: · Возможность изготовления крупногабаритных поковок массой до 250 тонн и более (для поковок типа валов гидроагрегатов, турбинных дисков), получение которых другими способами обработки металлов давлением невозможно, причём при обработке таких поковок используется сравнительно маломощное оборудование; · Применение универсального оборудования и универсального инструмента позволяет получать поковки широкого ассортимента; · В процессе ковки значительно улучшается качество металла поковок, повышаются его механические свойства. Недостатком этого метода получения заготовки является [2, стр. 222]: · Низкая производительность по сравнению с производительностью горячей объемной штамповки; · Необходимость назначения больших напусков, припусков и допусков на поковках и, как следствие, большую последующую обработку резанием; · Ограниченные возможности в получении изделий сложной формы без напусков; · Большой отход металла; · Использование рабочих высокой квалификации. Деталь «Кольцо нулевой ступени КВД» является ответственной деталью, которая работает с различными нагрузками. Поэтому для неё целесообразно, как правило, применять кованные или штампованные заготовки, которые обладают повышенными механическими свойствами [2, стр. 15].

Ковка является рациональным и экономически выгодным процессом получения качественных заготовок с высокими механическими свойствами в условиях мелкосерийного и единичного производства. Иногда ковку целесообразно применять и при серийном производстве, в частности для кольцевых деталей [2, стр. 223]. Поэтому в качестве заготовки для разрабатываемого ТП выбираем поковку, которая использовалась в базовом ТП. Расчёт себестоимости получения заготовки в этом случае производить нецелесообразно. Данные о заготовке приведём в таблице 10. Таблица 10 – Конструктивные характеристики исходной заготовки по ГОСТ 7505 – 89

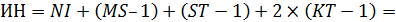

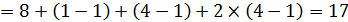

Определим исходный индекс:

где NI – номер интервала, в который попадает масса поковки [5, табл. 4.3.]; MS – группа стали; ST – степень сложности поковки; KT – класс точности.

|

|||||||||||||||||

|

Последнее изменение этой страницы: 2021-02-07; просмотров: 111; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.218.218.230 (0.004 с.) |