Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технічне завдання на створення системи регулювання температури в рудотермічних електричних печахСтр 1 из 7Следующая ⇒

АНАЛІТИЧНА ЧАСТИНА Патентний пошук

Електричними печами (ЕП) називається великий клас електротермічних установок, призначених для нагріву різних виробів в результаті пропускання струму або через самі вироби (пристрої прямої дії) або через систему провідників (пристрої непрямої дії). Переваги ЕП: · Можливість рівномірного нагріву виробів до температур в 2500°С · Компактність конструкції і висока потужність нагріву · Автоматизація управління, можливість інтегрування в промислові технологічні ланцюжки · Простота регулювання робочих режимів, у тому числі при складних графіках температурного впливу · Використання ефективних засобів герметизації - вакуум, середа захисних газів, сумісність з режимами спеціальної атмосфери при хіміко-термічному впливі (при азотуванні, цементації і т.п.) Електричні печі класифікуються: · По режиму роботи - є установки безперервної і періодичної дії. · За способом застосування - лабораторні, для одиничних досліджень, і промислові, для об'ємної і постійної термообробки. · По атмосфері в робочій камері - з контрольованою атмосферою, в тому числі вакуумні, або функціонуючі в повітряному середовищі (окислювальні). · По виду оброблюваних виробів - установки для термічної металообробки, печі для впливу на скло, кераміку, фарфор та ін. · За типом конструкції - шахтні, камерні, колпакові, плавильні і конвеєрні ЕПО. Є установки з висувним і пульсуючим подом, карусельні, барабанні, толкаючі та інші конструкції. · За робочою температурою: 1)низькотемпературні (нагрівання до 400°C) і середньотемпературні (нагрівання до 1000 ° C); 2)високотемпературні (нагрівання до 1600 ° C); 3)особливо високих температур (нагрівання до 1800 ° C); 4)надвисоких температур (нагрівання до 2500 ° C). Плавка на титановий шлак В основі технології виробництва титану лежить процес Кроля – отримання титану магнієтермічним відновленням тетрахлориду титану з наступною вакуумної дистиляцією. Частина титану губчастого використовується в якості сировини для виробництва злитків і слябів з титану та титанових сплавів, решта титану губчастого реалізується споживачам в якості товарної продукції. Технологічна схема виробництва титану включає наступні основні переділи:

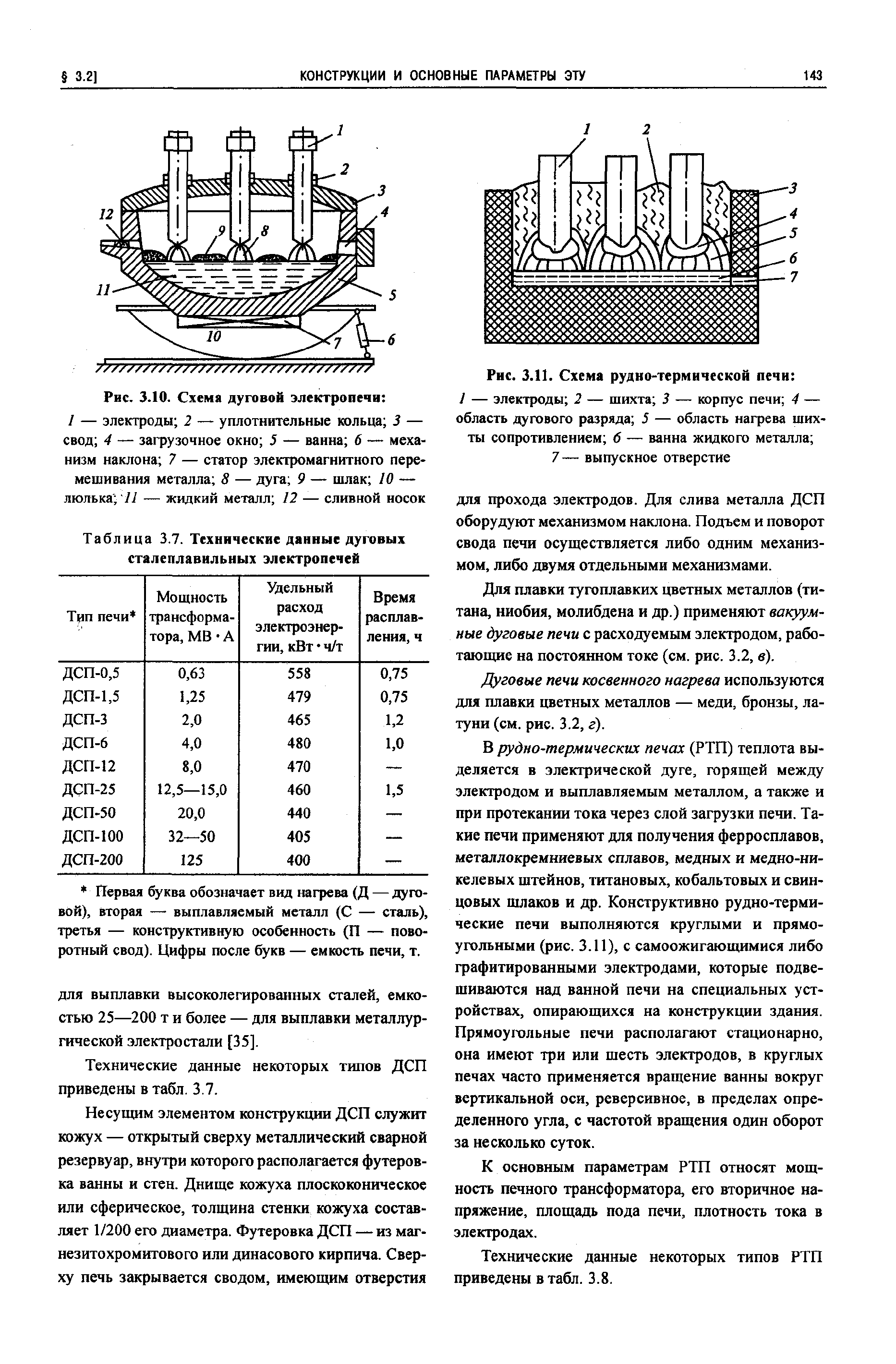

– отримання титанового шлаку методом плавки ільменітового концентрату в руднотермічних печах; – отримання титановмісної шихти; – отримання технічного тетрахлориду титану; – ректифікаційна очистка технічного тетрахлориду титану; – отримання магнію-відновника методом електроліза хлористого магнію; – відновлення титану з тетрахлориду титану магнієм з отриманням реакційної маси; – вакуумна сепарація реакційної маси; – переробка блоків титану губчастого; – виплавка титанових злитків і слябів. Руднотермічнa піч - дугова піч змішаного нагріву, в якій теплогенерація відбувається як від електричної дуги під шаром шихти або шлаку, так і від електричного струму між електродами через шихту або шлак. Температура в реакційній зоні 1500-2000 ° С.

Рисунок 1.1 – Схема рудотермічної електродуговій печі 1 – електрод; 2 – електрична дуга; 3 – розплав; 4 – футеровка; 5 – шихта;

Залежно від технологічного процесу розрізняють такі види рудотермічних печей: - рудноплавильні (РПП) для отримання мідних і мідно-нікелевих штейнів, - шлакоплавильні (ШПП) для плавки титанових шлаків, синтетичних шлаків - рудно-відновлювальні для виробництва головним чином феросплавів (феросплавні печі). Ванна руднотермічної печі може бути круглої (тип РК) або прямокутної (тип РП), без зводу (відкрита, тип РКО) або зі зведенням (закрита, тип РКЗ або РПЗ), нерухомою, що обертається або похилій. Руднотермічна піч може бути з одним або двома (однофазні), трьома або шістьма (трифазні), розташованими по вершинах рівностороннього трикутника (тип РК) або в лінію (тип РП) вертикальними, графітовими або електродами, що самоспікаються. У руднотермічні печі безперервної дії електроди занурені в ванну, а шихта безупинно завантажується; готовий металевий і шлаковий розплави періодично зливають через отвори в футеровці ванни («льотки»). Руднотермічні печі періодичної дії працює з повним проплавленням шихти, в режимі «відкрита дуга». Готовий продукт зливають, нахиляючи ванну.

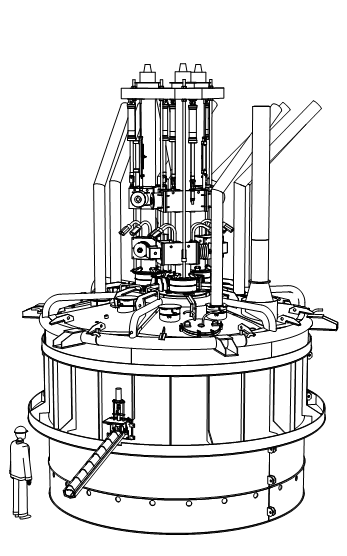

Рисунок 1.2 – Схема трьохелектродної рудовідновлювальної печі 1 – електроди; 2 – шихта; 3 – корпус печі; 4 – область дугового розряду;

5 – область нагріву шихти опором; 6 – ванна рідкого металу; 7 – випускний отвір

Рисунок 1.3 – Шестиелектродна прямокутна рудотемічна дугова піч

Рисунок 1.4 – Трьохелектродна кругла рудотемічна дугова піч Розміри печі, м нижній діаметр зони розплаву 4,1 діаметр газової зони 4,52 глибина зони розплаву 2,24 висота газової зони 0,86 загальний діаметр 6,71 загальна висота 4,68 Виробництво титанового шлаку складається з відновлюванної руднотермічної електроплавці ільменітового концентрату з вмістом TiO2 не менше 63% спільно з вуглецевих відновником – вугіллям, коксом або антрацитом. Процес плавки ільменітового концентрату і вуглецевого відновника, попередньо подрібненого до розміру шматків не більше 10 мм, проводять в руднотермічних печах при температурі 1650°С – 1800°С. Отриманий шлак зливають і після охолодження направляють на підготовку титановмісної шихти. Утворений в результаті плавки метал (чавун з підвищеним вмістом титану) вивозиться на склад для реалізації споживачеві. Газові випаровування з руднотермічних печей направляються на газоочистку. Шихту, що складається з концентрату та твердого відновника (антрациту або кам'яного вугілля), піддають відновному електроплавленню, яке здійснюють в руднотермічній електропечі за температури 1800°С. По завершенні плавлення відбувається виборче відновлення оксидів заліза до металу, а титан залишається в оксидній формі та переходить у шлак. Титановий шлак, одержаний під час плавлення, містить 85...90% двооксиду титану. Охолоджений шлак дроблять i двократною магнітною сепарацією з нього виділяють корольки металу (магнітну фракцію). Відновлене залізо піддається навуглецюванню та створює чавун. Найбільшого поширення для виплавки титанового шлаку набули круглі трифазні трьохелектродні печі потужністю 5000 i 10000 кВ·А відкритого, напівзакритого та закритого типу. Продуктивність печей складає 37...45 т титанового шлаку/добу, питома витрата електроенергії - 2000...2300 кВт·год. на одну тонну шлаку. До розміщення у печей приймають трансформатори (поодинці на кожну піч) типу ЕТЦП-7500/6, що мають номінальну потужність 5000 кВА. тип ЭТЦП-7500/6 номінальна потужність, кВ·А 5000 первинна напруга, В 6000 верхній ступінь вторинної напруги, В 133,5 Електричні печі - як об'єкт автоматичного управління Застосування електронагрівання дозволяє поліпшити технологію нагріву та плавлення металу: в робочій камері може бути легко створена будь-яка атмосфера. У більшості випадків електропечі працюють у камерному режимі-з змыннними в часі температурним і тепловим режимами.

Завдання управління в електропечах полягає в забезпеченні температурного і теплового режимів нагріву, необхідних для отримання металу заданої якості при максимальній продуктивності печей. За своїми статичними і динамічними властивостями вони практично не відрізняються від полум'яних печей аналогічного типу. Електропіч-це об'єкт з самовирівнюванням, який може бути з достатньою точністю представлений як поєднання двох ланок запізнювання і інерційної ланки 1-го порядку. Піч і об'єкт, що нагрівається, володіє великою тепловою інерцією, зміна температури металу відбувається порівняно повільно, відношення τ/Т <0,2. Для таких печей в більшості випадків застосовуються системи позиційного регулювання температури. Для електропечей швидкісного нагріву це співвідношення стає> 0,2, і в цьому випадку використовуються регулятори безперервної дії. Основними вихідними величинами, що характеризують роботу електропечей, є температура нагрівання металу, температура в зонах, склад атмосфери печі, сила струму і напруга живлення. Обурюючі впливи в електропечах: зміна характеристик електричного струму, зміна величини вакууму, зміна витрати захисної атмосфери. Для печей швидкісного нагріву додається також зміна швидкості руху виробів, їх масивності і ступеня чорноти. Основний регулюючий вплив в електропечах - зміна потужності, що виділяється нагрівачами. У камерах з примусовою циркуляцією або охолодженням додається ще один вплив-зміна витрати охолоджувача. У роликових і протяжних печах використовується у якості впливу регулювання швидкості. Метод контроля теплового стану РТП за параметрам и електричного режим у

Доступ до більшої частини з параметрів найчастіше дуже обмежений, що не дозволяє ефективно управляти процесом. Серед цих параметрів хімічний склад шлаку і товщина його шару. На сьогоднішній день ці параметри контрольовані, але способи їх контролю не дозволяють оперативно приймати рішення по ходу обробки металу. Сучасний агрегат РТП - це складний комплекс, що поєднує в собі різні підсистеми, служать для обробки металевого напівпродукту. Для оперативного контролю всіх підсистем розробляються нові методи, засновані на вимірі різних параметрів. Перспективними для оцінки ступеня екранування дуги і товщини шлаку, є параметри електричного режиму: гармонійний склад струмів і напруг, коефіцієнт несинусоїдальності гармонік струму і т.д.

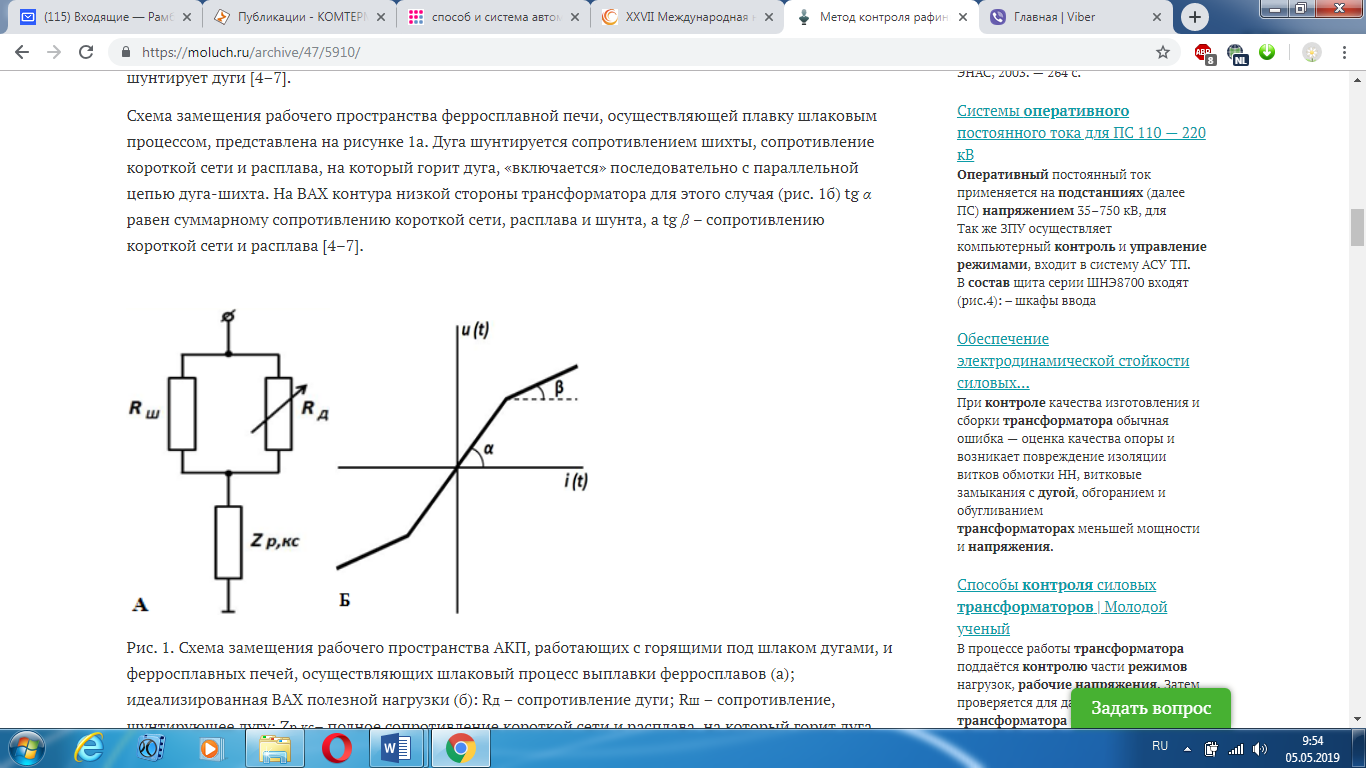

Схема заміщення робочого простору РТП, що здійснює плавку шлаковим процесом, представлена на малюнку 1.5 а. Дуга шунтуєтся опором шихти, опір короткої мережі та розплаву, на який горить дуга, «включається» послідовно з паралельним ланцюгом дуга-шихта. На ВАХ контуру низькою боку трансформатора для цього випадку (рис. 1.5 б) tg α дорівнює сумарному опору короткої мережі, розплаву і шунта, а tg β - опору короткої мережі та розплаву [4-7].

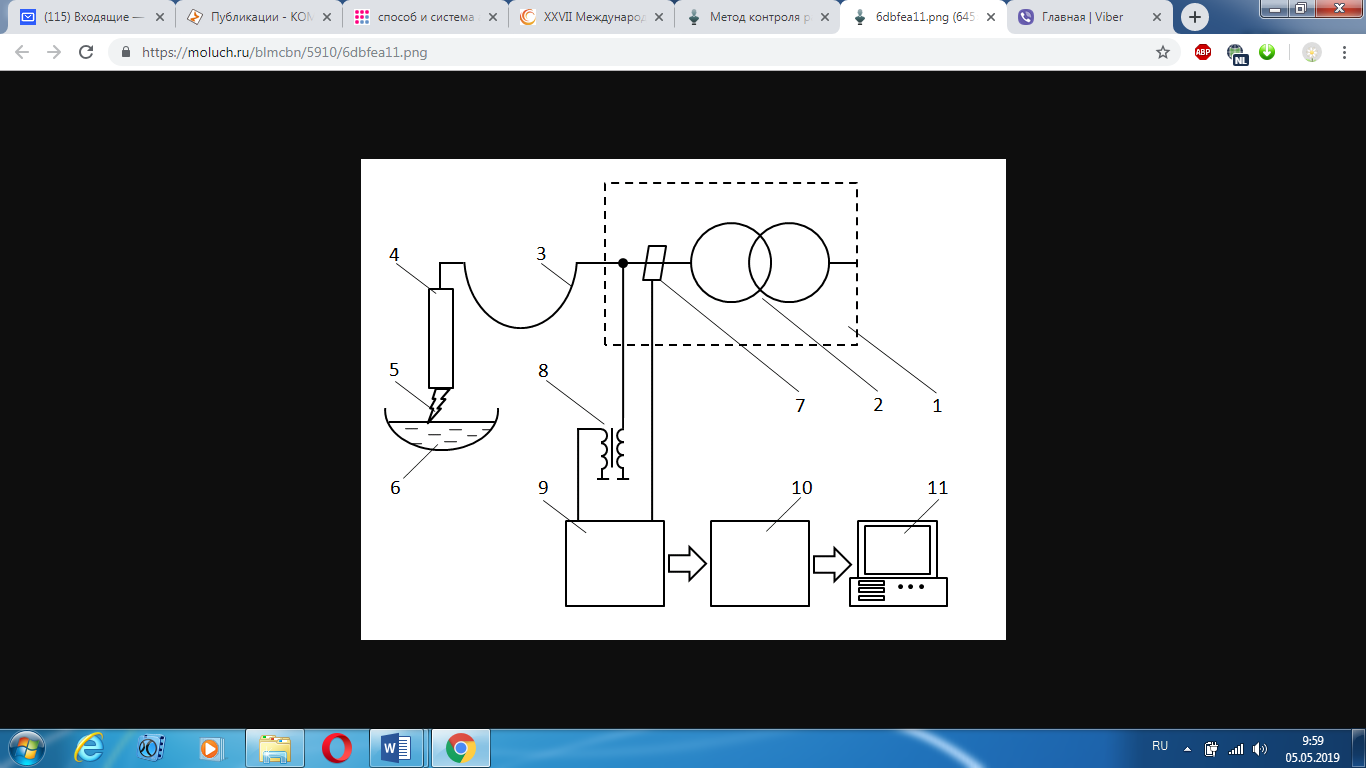

Рисунок 1.5 -Схема заміщення робочого простору АКП, що працюють з палаючими під шлаком дугами, і РТП, які здійснюють шлаковий процес виплавки феросплавів (а); ідеалізована ВАХ корисного навантаження (б): Rд - опір дуги; Rш - опір, шунтуючі дугу; Zр, КС-повний опір короткої мережі та розплаву, на який горить дуга Розрахунок параметрів навантаження за значеннями tg α і tg β, зокрема, дозволяє визначати глибину «посадки» електрода в шихту. У загальному випадку, чим менше значення tg α, тим глибше «посадка» електрода [4-7]. Дана залежність використовується в розроблених методах оперативного регулювання технологічних режимів виплавки феросплавів [4-7]. Поставлена задача забезпечення оперативного контролю може вирішуватися тільки при використанні комплексу сучасної цифрової обчислювальної техніки, що включає аналогово-цифровий перетворювач (АЦП). Застосування АЦП і ЕОМ, крім самої можливості математичної обробки даних, дозволяє також істотно збільшити обсяг, підвищити точність і якість збору інформації про процес за рахунок можливості вимірювання миттєвих значень сигналів. В даний час, незважаючи на широке поширення цифрової техніки, ця можливість використовується далеко не повністю, оскільки в багатьох випадках контроль і аналіз електричних параметрів будують на основі вимірювання діючих (середньоквадратичних) значень струму і напруги [8]. Контроль діючих значень привносить методичні помилки через нехтування формою вихідного сигналу. Крім того, операції з діючими значеннями струмів і напруг не дозволяють визначити ряд найважливіших параметрів і показників ефективності електричного режиму (активних складових потужностей, напруг, опорів і коефіцієнтів потужності по окремих фаз) також через фактичної несинусоидальности форм кривих струму і напруги [8]. Методи контролю і оцінки стану процесу по миттєвим значенням сигналів вільні від вказаних недоліків. Тому результати розрахунків електричних параметрів по миттєвим значенням струму і напруги більш об'єктивні. Миттєві значення несуть інформацію про фізичний стан об'єкта дослідження (дузі), дозволяючи обґрунтовано зв'язувати параметри технології і електричного режиму, розглядати і кількісно описувати процес горіння дуги у вигляді ВАХ і осцилограм. .Знімання сигналів струму і напруги проводився з шин короткої мережі кожної фази; сигнал з пояса Роговского (напруга), пропорційний похідною струму фази по часу di/dt, подавався на АЦП через блок нормують перетворювачів, що знижують величину сигналу до безпечного для АЦП рівня <10 В; фазна напруга через понижуючий трансформатор і блок нормують перетворювачів також подавалося на АЦП. Аналогові сигнали напруги та похідної струму фаз, подані на вхід АЦП, перетворювалися в цифрові дані. Проміжок часу між сусідніми точками цифрових даних становив 0,16 мс, тому на один період струму доводилося по 125 точок, що відображають залежність напруги і похідною струму фаз від часу.

Рисунок 1.6 - Схема відбору і перетворення сигналів струму і напруги фаз, що знімаються з низькою боку трансформатора (показана одна фаза): 1 - трансформаторне приміщення; 2 -Трансформатори; 3 - коротка мережу; 4 - електрод; 5 - дуга; 6 - ванна; 7 - пояс Роговского; 8 - трансформатор, що знижує напругу з 1,25 кВ до 100 В; 9 - блок нормують перетворювачів; 10 - АЦП; 11 - ЕОМ Цифрові реалізації вихідних аналогових сигналів надходили з виходу АЦП в пам'ять ЕОМ, де за допомогою спеціальної програми можуть проходити математичну обробку. В результаті були отримані графіки і осцилограми вищих гармонік струму і напруги, за якими можна судити про ступінь укриття дуги шлаком, а значить і про товщину його шару. Різниця в електроеміссіонної здатності Електроди графітові і металу призводить до асиметрії кривих струму і напруги дуги щодо осі абсцис (рис.1.6). В той напівперіод, коли катодом є метал, для підтримки струму дуги потрібно більше напруги, ніж в напівперіод, коли катодом є графітований електрод. Різниця цих напруг зумовлює асиметрію кривих напруги і поява ПСНД. Її значення може досягати 10-20% повного чинного напруги на дугах.

Рисунок 1.7 - Криві напруги на дузі змінного струму: Uд` і Uд`` - напруги в перший і другий напівперіод; Uдпост і Uдпер - постійна і змінна складова напруги Регулювання потужності рудовідновлювальної дугової печі

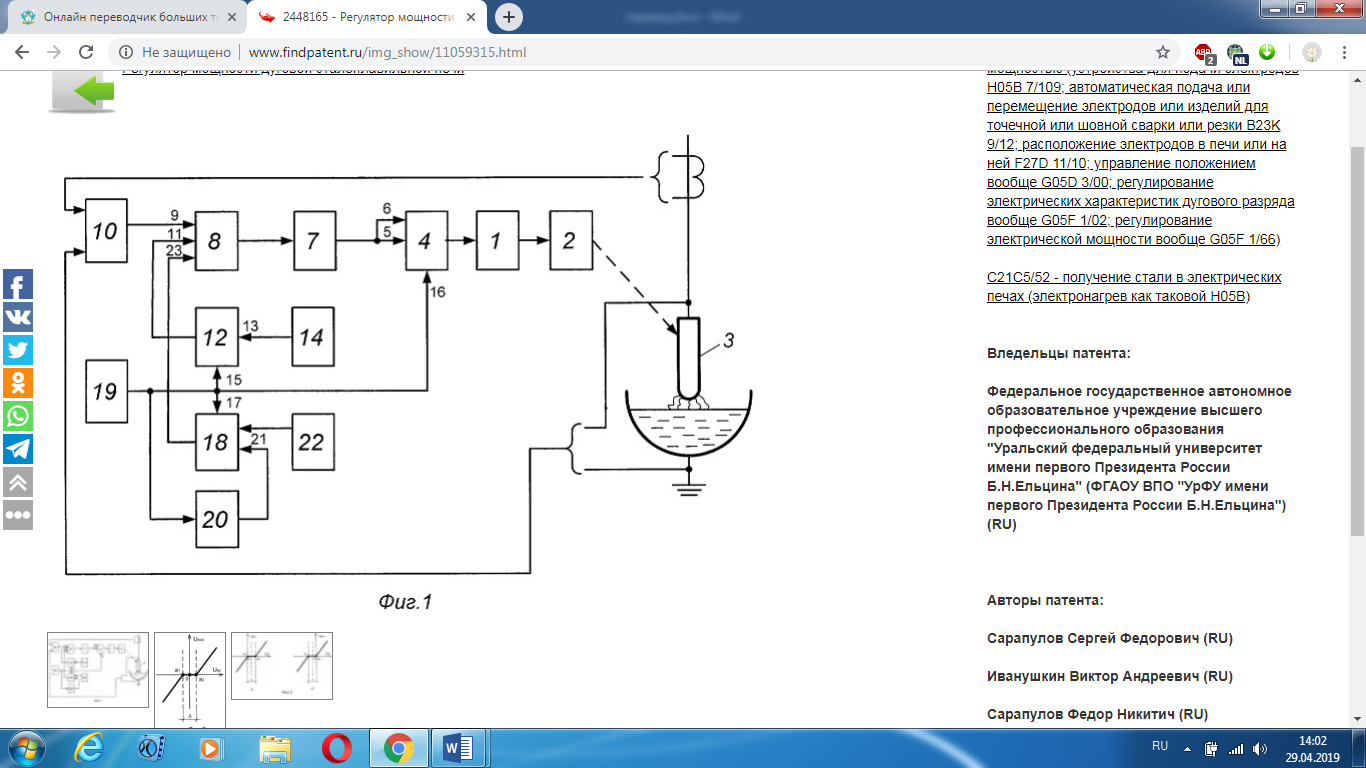

Рисунок 1.8 -Регулятор потужності дугової РТП

Винахід відноситься до електротехніки і може бути використано для регулювання потужності дугових печей (рис. 1.8). Відомий регулятор потужності дугової сталеплавильної печі, що містить задатчик потужності, з'єднаний через блок зони нечутливості з входом керованого реверсивного перетворювача, до виходу якого підключений двигун переміщення електрода, потенціометр зворотного зв'язку по напрузі двигуна, підключений паралельно якірного ланцюга двигуна, ключ, випрямний міст, стабілітрон і елемент затримки [1]. Даний регулятор працює в режимі реверсивного регулювання протягом усього періоду плавки і не забезпечує якісного процесу стабілізації довжини електричної дуги в період проплавлення колодязів через наявність люфтів в механізмі переміщення електродів, інерційності пристроїв вимірювання напруги і струму дуги, а також обмеженою області існування електричної дуги. Що має місце нестабільність процесу регулювання в початковий період плавки призводить двигун переміщення електрода до роботи з частими реверсами, які замість коригування введеної в піч потужності викликають розгойдування системи і ще більше відхилення електричного режиму печі від заданого значення. Сутність запропонованого технічного рішення підтверджується кресленням (рис.1.8), на якому представлена схема регулятора потужності агрегату пічь-ківш. Регулятор містить керований реверсивний перетворювач 1, на вихід якого підключений двигун 2 переміщення електрода 3. Вхід керованого реверсивного перетворювача 1 з'єднаний з виходом першого керованого ключа 4, вхід 5 і перший керуючий вхід 6 якого з'єднані з виходом блоку 7 зони нечутливості, вихід якого з'єднаний з виходом суматора 8. Перший вхід 9 суматора 8 з'єднаний з виходом задатчика потужності 10, а другий вхід 11 з'єднаний з виходом другого керованого ключа 12, вхід 13 якого з'єднаний з виходом першого істо -чніка постійної напруги 14, а перший керуючий вхід 15 - з другим керуючим входом 16 першого керованого ключа 4, з першим керуючим входом 17 третього керованого ключа 18, з виходом першого таймера 19 і з входом другого таймера 20, вихід якого з'єднаний з першим керуючим входом 21 другого керованого ключа 18, другий вхід якого з'єднаний з виходом другого джерела постійної напруги 22, а вихід - з третім входом 23 суматора 8. Регулятор працює наступним чином. При пуску печі двигун 2 під дією напруги з виходу блоку 7 зони нечутливості переміщує електрод 3 вниз. При упорі електрода 3 в шихту запалюється електрична дуга і починається процес проплавленння колодязів. В цей час відсутній сигнал на виході першого таймера 19, третій керований ключ 18 закритий, другий керований ключ 12 відкритий і на вхід 11 суматора 8 надходить напруга зсуву "вправо" характеристики "вхід-вихід" блоку 7 з виходу джерела постійної напруги 14. Внаслідок чого нижня межа зони нечутливості блоку 7 по току дуги встановлюється на рівні номінального значення. У міру розплавлення шихти рідкий метал стікає на подину печі, і довжина електричної дуги збільшується. При цьому вводиться в піч потужність зменшується, і на вході блоку 7 зони нечутливості з'являється напруга прямої полярності, яке через постійно відкритий для сигналу негативного неузгодженості перший керований ключ 4 надходить на вхід керованого реверсивного перетворювача 1. При цьому двигун 2 переміщує електрод 3 вниз до усунення неузгодженості (до входження в зону нечутливості, нижній межі якої відповідає номінальне (заданий) значення потужності дуги). Таким чином, в період проплавлення колодязів у твердій шихті відбувається постійне переміщення електрода 3 вниз. При цьому регулятор підтримує вводиться в дугову піч потужність на рівні нижньої межі зони нечутливості, відповідної номінального значення струму дуги. При наявності позитивного відхилення режиму печі від заданого значення на виході блоку 7 зони нечутливості з'являється напруга зворотної полярності. Однак цю напругу не надходить на вхід реверсивного перетворювача 1, так як закритий для сигналу позитивного неузгодженості перший керований ключ 4, двигун 2 загальмовується, і опускання електрода 3 припиняється. Сигнал позитивного неузгодженості в цьому випадку відпрацьовується за рахунок розтяжки електричної дуги внаслідок стікання рідкого металу на подину печі. При наявності великих позитивних збурень, обумовлених експлуатаційними короткими замиканнями, відкривається перший керований ключ 4 для сигналу позитивного неузгодженості за рахунок зростання рівня сигналу на його керуючому вході 6, на вхід реверсивного перетворювача 1 надходить стрибкоподібний сигнал і двигун 2 розганяється до маршової швидкості, переміщаючи електрод 3 вгору. Після усунення неузгодженості ключ 4 закривається, і робота регулятора повторюється в описаному порядку. Після закінчення проплавлення колодязів і закінчення витримки часу першого таймера 19 з'являється сигнал на його виході, на другому керуючому вході 16 першого керованого ключа 4, перший керований ключ відкривається для сигналу позитивного неузгодженості і регулятор переходить в режим реверсивного регулювання. Одночасно з'являються сигнали на керуючих входах 15 і 17 другого і третього керованих ключів 12 і 18. Керований ключ 12 закривається, відключаючи джерело постійної напруги 14 від входу 11 суматора 8, а керований ключ 18 відкривається, підключаючи другий джерело постійної напруги до входу 23 суматора 8. Характеристика "вхід-вихід" блоку 7 зміщується "вліво", і верхня межа порога його чутливості по струму дуги встановлюється на рівні номінального значення. При наявності позитивного неузгодженості (внаслідок підйому рівня рідкого металу) в режимі реверсивного регулювання сигнал з виходу блоку 7 зони нечутливості надходить через відкритий ключ 4 на вхід керованого перетворювача 1, двигун 2 переміщує електрод 3 нагору до усунення неузгодженості. При цьому регулятор підтримує вводиться в піч потужність на рівні верхньої межі зони нечутливості, відповідної номінального значення струму дуги. Після закінчення періоду розплавлення і закінчення витримки часу другого таймера 20 з'являється сигнал на його виході і на керуючому вході 21 ключа 18, ключ 18 відключає друге джерело постійної напруги від третього входу 23 суматора 8. Внаслідок чого пороги чутливості блоку 7 встановлюються рівними щодо номінального значення регульованого параметра. Таким чином, пропонований регулятор на період проплавлення колодязів зрушує характеристику "вхід-вихід" блоку зони нечутливості "вправо", тим самим піднімаючи нижню межу нечутливості регулятора до номінального рівня, а в період розплавлення "вліво", опускаючи верхню межу нечутливості регулятора також до номінального рівня, що дозволяє скоротити питому витрату електроенергії, підвищити точність підтримки заданого електричного режиму і продуктивність печі. Регулятор потужності дугової печі, що містить для кожної фази печі задатчик потужності, перший керований ключ з двома керуючими входами, блок зони нечутливості, вихід якого з'єднаний з входом першого керованого ключа і з його першим керуючим входом, вихід першого керованого ключа з'єднаний з входом керованого реверсивного перетворювача, до виходу якого підключений двигун переміщення електрода, перший таймер, вихід якого з'єднаний з другим керуючим входом першого керованого ключа, відрізняеться тим, що він додатково забезпечений другим і третім керованими ключами, другим таймером, двома джерелами постійної напруги і сумматором, перший вхід якого з'єднаний з виходом задатчика потужності, а другий вхід з'єднаний з виходом другого керованого ключа, вхід якого з'єднаний з виходом першого джерела постійного напруги, а перший керуючий вхід - з другим керуючим входом першого керованого ключа, з першим керуючим входом третього керованого ключа, з виходом першого таймера і з входом другого таймера, в ихід якого з'єднаний з керуючим входом другого керованого ключа, вхід якого з'єднаний з виходом другого джерела постійної напруги зміщення, а вихід - з третім входом суматора. Режими функціонування Система зобов'язана забезпечувати два режими роботи: автоматичний і ручний. Автоматичний режим є основним і повинен забезпечити відповідність параметрів процесу нагріву технологічним інструкціям. Ручний режим і дистанційне керування виконавчим механізмом використають при відмові в роботі технічних засобів автоматики системи. Вимоги до надійності Імовірність безвідмовної роботи повинна становити 95 % в інтервалі часу її експлуатації від 1 до 5 років. Час відновлення не більше 12 годин. Як комплексний показник надійності, що враховує безвідмовність і рентабельність, використовується коефіцієнт готовності Кг, що визначає спроможність-здібність-ремонтно-здатність систем у будь-який довільно обраний момент часу відповідно до режиму роботи об'єкта керування. Коефіцієнт готовності системи для режиму автоматичного керування (з урахуванням надійності датчиків) не менш 0,995, для режиму автоматичного керування (без обліку надійності датчиків) – Кг=0,998. Для режиму ручного керування – Кг=0,999. У системі повинні бути використані стандартні технічні засоби державної системи приладів (РТП), включаючи керуючу мікропроцесорну техніку. Вимоги до функцій системи Основні вимоги до функцій, виконуваних АСР температури в ЕПО, наведено в таблиці 1.4 Таблиця 1.4 - Вимоги до функцій, які виконуються системою

Висновки

Застосування електронагрівання дозволяє поліпшити технологію плавлення металу: в робочій камері РТП може бути легко створена будь-яка атмосфера.. Завдання управління в електропечах РТП полягає в забезпеченні температурного і теплового режимів нагріву, необхідного для отримання металу заданої якості при максимальній продуктивності печей. Слід визнати економічно доцільну модернізацію печі на основі заміни системи управління. При цьому повинні використовуватися сучасні, найбільш ефективні закони управління. ОСНОВНА ЧАСТИНА

Термопара ВР5/20ВР Перетворювач термоелектричний для вимірювання температури нейтральних і окислювальних середовищ. Термопара вольфрамренієва (ВР) призначена для високоточного вимірювання високих температур і отримання більш достовірних температурних значень. Одним з головних недоліків являється висока вартість обумовлена використанням дорогих матеріалів. Характеристики: Країна виробник …………………………………………………………Україна Одиниця виміру ………………………………………………………………..°С Мінімальний діапазон вимірів ………………………………………………..0.0 Максимальний діапазон вимірів ………………………………………….2800.0

Амперметр

Амперметр ЭА2258М, призначені для виміру сили змінного струму. Прилади можуть застосовуватися на підприємствах в промисловості і підприємствах електроенергетики (ТЕЦ, ГЭС, ГРЭС, АЕС), в міжсистемних електричних мережах, а також на підприємствах електротехнічної промисловості для комплектації енергетичного устаткування (щитів, пультів, панелей управління та ін.) Амперметри ЭА2258М по габаритних розмірах, межах виміру і інших параметрах можуть бути використані замість амперметрів, кілоамперметрів Э365, Э377, ЭА0702, Ц33, Ц330 (габарит 120х120 мм, втоплена частина 112х112 мм). Лінійна шкала дозволяє робити точні виміри в усьому діапазоні показань приладу, у тому числі і при малих значеннях вимірюваного сигналу. Застосування заспокоювача магнітоелектричного типу забезпечує збереження характеристик приладів впродовж усього терміну служби, тоді як у аналогів заспокоювач рідинного типу втрачає свої властивості через 5-6 років експлуатації.

Вольтметр Вольтме́тр — прилад для вимірювання напруги між двома точками електричного кола. Вольтметр вимірює власне силу струму, яка проходить через його опір, тож його можна охарактеризувати як амперметр із великим опором. Вольтметр підключається паралельно до ділянки кола, на якій потрібно виміряти напругу. Великий опір вольтметра забезпечує те, що прилад лише в незначній мірі впливає на проходження струму через коло.

Рисунок 2.1 -Зображення вольтметра ЦВ0303

Вольтметр ЦВ0303 призначений для напруги мереж постійного струму і напруги мереж змінного струму синусоїдальної форми частотою 50 Гц відповідно.

Таблиця 2.1 -Технічні характеристики вольтметра ЦВ0303

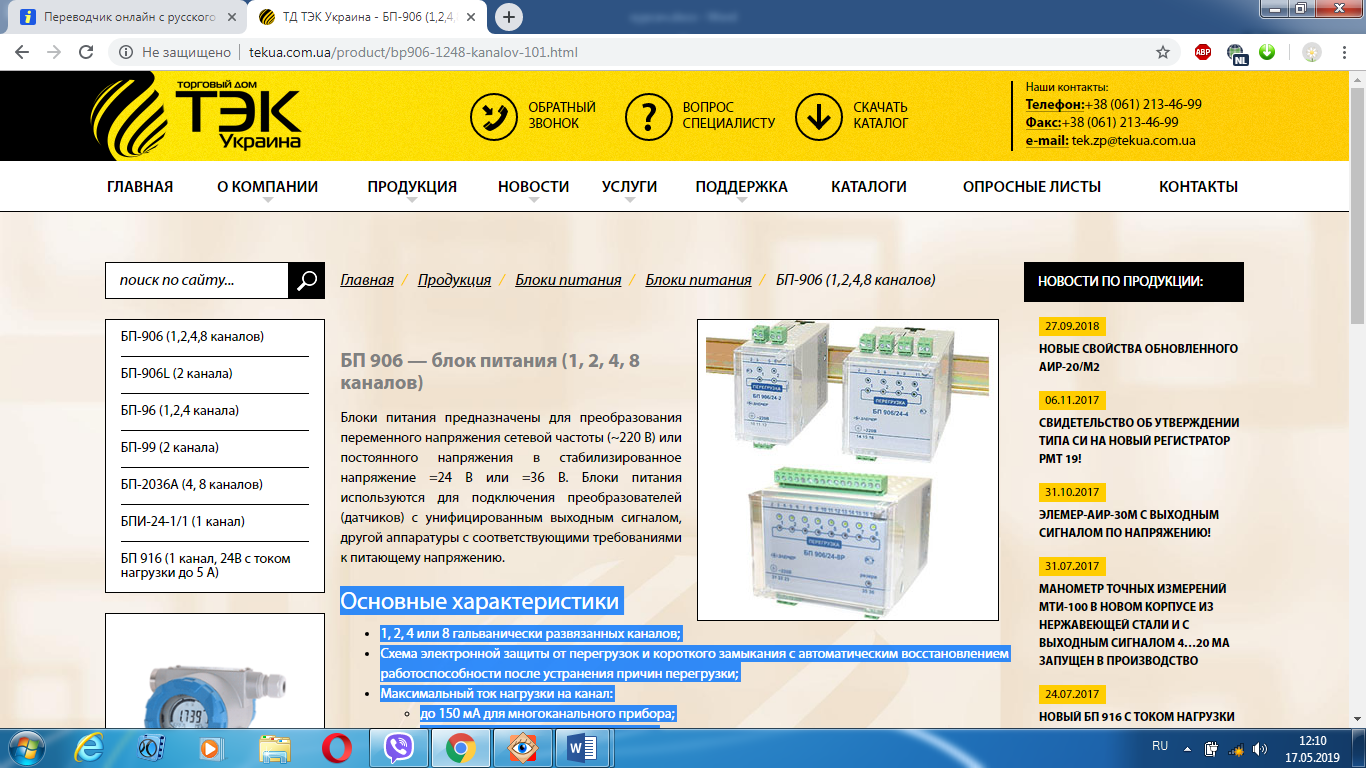

Блок живлення БП906 24-1

Блоки живлення призначені для перетворення змінної напруги мережевої частоти (~220 В) або постійної напруги в стабілізовану напругу =24 В. Блоки живлення використовуються для підключення перетворювачів (датчиків) з уніфікованим вихідним сигналом, іншої апаратури з відповідними вимогами до живлячої напруги. Основні характеристики: -1, гальванічно розв'язаниий канал; - Схема електронного захисту від перевантажень і короткого замикання з автоматичним відновленням працездатності після усунення причин перевантаження; -Максимальний струм навантаження на канал: 1000 мА для одноканального приладу; -Змінні резистори регулювання струму спрацьовування електронного захисту; -Наявність моделей з резервним живленням; -Електромагнітна сумісність (ЭМС) - IV - A; -Роз'ємні клемні колодки під гвинт; -Монтаж на DIN- рейку; -Варіанти виконання: загальнопромислове, атомне (підвищеній надійності); -Гарантійний термін експлуатації - 7 років.

Рисунок 2. 8 -Зображення блока живлення БП906 24-1

Висновки основної частини

1) Скомпоновано УОК в якості системи регулювання температури у електричній рудотермічній печі та підібрані датчики та виконавчі механізми даної системи. 2) Обрано тип регулятору, розраховані та оптимізовані параметри регулятора тиску.

ОХОРОНА ПРАЦІ

У даному дипломному проекті розглядається питання розробки автоматизованої системи регулювання температури у електричній рудотермічній печі. У системі використовується мікропроцесорна техніка - багато-функціональні мікропроцесорні комплекси (УОК), ПЕВМ, а також датчики і вторинні прилади. У зв'язку з цим в даному розділі будуть розглянуті питання охорони праці відносно ділянки АСУТП, а саме - захист від поразки електричним струмом при роботі в приміщенні мікропроцесорної техніки, аналіз шкідливих і небезпечних виробничих чинників ділянки і відповідно до цього заходи щодо їх усунення, питання пожежної безпеки. Всі ці питання продиктовані законом України «Про охорону праці», у якому говориться, що: “Проектування виробничих об'єктів, розробка нових технологій, знарядь виробництва, засобів колективного і індивідуального захисту, повинні проводитися з врахуванням вимог про охорону праці.”

Таблиця 3.1- Характеристика виробничих приміщень.

Працівники ділянки АСУТП стикаються з дією таких шкідливих виробничих чинників, як підвищений рівень шуму, підвищена температура зовнішнього середовища, відсутність або недолік природного світла, недостатня освітленість робочої зони, електричний струм, статична електрика та ін. Важливе значення для умов праці має виробничий мікроклімат - комплекс значень фізичних характеристик метеорологічних чинників в обмеженому просторі виробничого приміщення. Особливо великий вплив на мікроклімат ділянки АСУТП чинять джерела теплоти, що знаходяться у виробничих приміщеннях. Основними джерелами теплоти в приміщеннях ділянки АСУТП є: ¾мікропроцесорна техніка; ¾ПЭВМ і допоміжне устаткування. З метою створення нормальних умов для персоналу ділянки АСУТП встановлені норми виробничого мікроклімату (ДСН 3.3.6.042-99). Ці норми встановлюють оптимальні і допустимі значення температури, відносної вологості і швидкості руху повітря для робочої зони приміщень ділянки АСУТП з врахуванням надлишків явної теплоти, складності виконуваної роботи і сезонів року, приведені в таблиці 3.2.

Таблиця 3.2- Оптимальні, допустимі і фактичні значення температури, відносної вологості і швидкості руху повітря для робочої зони приміщень ділянки АСУТП

Персонал ділянки АСУТП піддається дії підвищеного рівня шуму. Шум є одним з найбільш поширених у виробництві шкідливих чинників. Прояв шкідливої дії шуму на організм людини різноманітний; так шум з рівнем до 80дБ(А) затрудняє розбірливість мови, викликає зниження працездатності, тривала дія шуму з рівнем 100-120 дБ(А) на низьких частотах і 80-90дБ(А) на середніх і високих частотах може викликати необоротні втрати слуху. Згідно ДСН-3.3.6.037-99 нормованою шумовою характеристикою робочих місць при постійному шумі є рівні звукового тиску в октавних смугах. Таблиця 3.3- Допустимі рівні звукового тиску на робочих місцях ділянки АСУТП.

Для робочих місць ділянки АСУТП характерна наявність всіх видів шумів. Фактичні значення рівнів звукового тиску на робочих місцях ділянки АСУТП приведені в таблиці 3.4.

Таблиця 3.4- Фактичні значення рівней звукового тиску на частоті 1000Гц.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-02-07; просмотров: 143; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.115.16 (0.135 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||