Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Этапы проектирования гидропривода⇐ ПредыдущаяСтр 13 из 13

Опыт организации процесса проектирования машин и механизмов обобщен в нашей стране и представлен в виде комплекса государственных стандартов - Единой системы конструкторской документации. При этом установлены следующие основные этапы проектирования: - составление технического задания и разработка технического предложения; - эскизное и техническое проектирование; - разработка документации для опытного образца и серийного или массового производства. Для каждого этапа рекомендована номенклатура графических и текстовых документов, которые должны содержать все необходимые данные. При разработке технического задания устанавливают основные требования и параметры технической характеристики машин. В технических требованиях к различным системам и устройствам устанавливают основные требования к гидроприводу. В техническое предложение уже должна быть включена принципиальная гидравлическая схема и дано ее краткое описание. На стадии эскизного или технического проекта производят необходимые расчеты, выбор комплектующих изделий и разрабатывают чертежи общих видов узлов гидрооборудовання. Рабочий проект является заключительным этапом проектирования, на котором уточняют принятые решения, расчеты, разрабатываются сборочные чертежи узлов гидрооборудования, рабочие чертежи деталей, спецификации, ведомости покупных изделий и др. Чертежи разводки трубопроводов по машине выполняют в виде отдельных сборочных чертежей или совмещаются со сборочными чертежами машины и ее узлов. Описание работы гидросистемы, а также указания по ее обслуживанию и ремонту включают в виде разделов в общее руководство по эксплуатации. Разработка принципиальной гидравлической схемыявляется наиболее сложным и ответственным этапом в проектировании гидропривода. Гидросхема в конечном виде должна будет увязать в одно целое решение всех вопросов по гидроприводу, в том числе: выполнение заданной циклограммы работы гидрофицированных узлов с обеспечением требуемых силовых характеристик и диапазонов регулирования скоростей движения; удобство управления рабочим органом (РО); подбор комплектующих узлов гидрооборудования (гидроаппаратуры, насосов, гидромоторов и др.) с учетом номенклатуры серийно изготавливаемых узлов и перспектив их производства ко времени изготовления гидропривода.

Исходными материалами для составления гидросхемы являются общие технические характеристики машины, дополненные техническими характеристиками гидрофицированных узлов, которые не вошли в состав паспортных данных, а также циклограмма работы узлов, требования к размещению элементов гидрооборудования и органов управления на машине или эскизные проработки гидропривода и его узлов в виде чертежей общих видов. Разработчикам гидропривода на основании этих данных необходимо составить предварительную схему размещения гидрооборудования и органов управления гидрофицированными узлами на машине. На этой схеме элементы могут быть изображены в виде прямоугольников с соответствующими поясняющими надписями. Принципиальную гидравлическую схему целесообразно составлять по принципу «от двигателей»: выбрать тип гидродвигателей; нанести эти двигатели на схему; на рабочих гидролиниях изобразить регулирующие и распределительные аппараты в соответствии с циклограммой и требова-ниями к работе каждого двигателя; объединить линии нагнетания, слива и дренажа участков схемы; определить места установки редукционных клапанов, клапанов последовательности и аппаратов, согласующих работу участков схемы между собой; разработать схему насосной установки, размещения фильтров, манометров и т. п. Составленную гидросхему необходимо проанализировать на безаварийность работы, т. е. оценить поведение РО при возможных нарушениях в работе гидроаппаратов - обрывах гибких шлангов, засорении клапанов, распределителей и пр. При необходимости в схему нужно ввести блокирующие устройства, гидрозамки, сигнальные и другие элементы, исключающие возможность возникновения аварийных ситуаций. При выборе гидроаппаратов следует иметь в виду их особенности. 1. Предпочтение следует отдавать гидроаппаратам, у которых номинальные значения давления и расхода ближе к расчетным значениям этих параметров для данного узла. Если аппарат имеет значительно большее номинальное давление и расход, чем принятое рабочее давление и расчетный расход, то это означает, что он имеет большую массу и размеры.

2. Гидроклапаны давления прямого действия менее чувствительны к загрязнениям, поэтому они более надежны в; эксплуатации, чем гидроклапаны непрямого действия. 3. Гидродроссели без компенсации расхода масла по давлению не обеспечивают постоянства расхода при изменении нагрузки на РО, поэтому их целесообразно использовать в гидроприводах с низким рабочим давлением и мало изменяющимися нагрузками. В остальных случаях лучше применять регуляторы потока (дроссели с регуляторами). 4. Гидрораспределители с прямым электрическим управлением имеют малое время срабатывания: около 0,01 с - с электромагнитами переменного тока и 0,05... 0,1с - с электромагнитами постоянного тока. Однако если требуется регулировать плавность разгона и торможения, то предпочтительными становятся распределители с электрогидравлическим управлением, включающим устройства для регулирования времени переключения. При выборе схемы распределителя следует учитывать, что непредусмотренное циклом отключение электромагнитов является одной из наиболее часто встречающихся неисправностей. При использовании распределителей с пружинным возвратом золотника отключение электромагнита приводит к перемещению золотника пружиной. В трехпозиционных распределителях золотник при этом устанавливается в среднее положение, а в двухпозиционных - переключается в другое крайнее положение. Переключение золотника пружиной может привести к непредусмотренным перемещениям РО, и если такое перемещение нежелательно или даже недопустимо, следует применять трехпозиционные распределители с перекрытыми рабочими гидролиниями в среднем положении и двухпозиционные распределители с двумя электромагнитами и механической фиксацией золотника.

Расчет гидроприводов

Технические расчеты сопровождают все этапы проектирования гидропривода. Теория расчета гидроприводов позволяет произвести расчеты гидропривода с требуемой точностью, включая моделирование динамических процессов с применением ЭВМ. Вместе с тем глубина проведения расчетов и их трудоемкость находятся между собой в прямой зависимости, поэтому при проведении расчетов на разных стадиях проектирования нужно четко представлять себе требуемую их точность. При этом следует выбирать такую методику расчета, которая позволяет получить желаемые результаты с этой точностью при минимальных затратах рабочего времени и средств. При определении размеров или выборе типоразмеров исполнительных гидродвигателей можно пользоваться расчетными формулами, которые связывают конструктивные параметры гидродвигателя с его силовыми характеристиками и скоростью движения выходного звена. По заданным усилиям или крутящему моменту можно определить размеры гидроцилиндра или выбрать типоразмер гидромотора. Оптимальное рабочее давление определить расчётным путем практически не удается, поэтому рассмотрим как это можно сделать в гидроприводах СДМ. Известно, что при увеличении рабочего давления могут быть уменьшены размеры исполнительных гидродвигателей, потому что усилие или крутящий момент пропорциональны давлению. Значит, при большем давлении можно получить требуемое усилие, например при меньшей рабочей площади гидроцилиндра, т. е. при меньшем диаметре поршня, штока и т. п.

Однако длина того же гидроцилиндра при этом не уменьшится, поскольку задана величина перемещения РО, с которой связан ход цилиндра. Если уменьшить диаметр поршня или штока при той же длине, то увеличивается отношение длины к диаметру внутренней поверхности гильзы цилиндра и могут возникнуть затруднения с ее обработкой. С другой стороны, длинный и тонкий шток может потерять устойчивость при приложении сжимающих нагрузок (при продольном изгибе). В гидромоторах повышение рабочих давлений приводит к увеличению удельных нагрузок в сопряжениях деталей, которые работают в условиях сравнительно больших скоростей относительных движений, а также циклического нагружения по поверхностям сопряжения и в опорных подшипниках. Для обеспечения надежности работы ротационных машин (гидромоторов и насосов) при повышенных рабочих давлениях требуется использовать более качественные материалы, повышать точности обработки деталей, уменьшать рабочие зазоры в сопряжениях, применять опорные подшипники более высокого класса и т. п. Это приводит к повышению стоимости этих машин и ужесточению требований к фильтрации масла и другим условиям эксплуатации. Вместе с тем в машинах размеры гидродвигателей часто оказываются заданными конструктивно, если эти двигатели (например, гидроцилиндры) встроены в РО, или их выбирают из условия обеспечения требуемого расхода масла при минимальных подачах. Применение гидроприводов в машинах в течение длительного времени позволяет проследить процесс изменения уровня давлений в гидроприводах. В результате можно установить, что в течение последних десятилетий уровни рабочих давлений различных групп машин практически не изменяются и нет оснований ожидать в обозримом будущем каких-либо существенных изменений в этой области. При проектировании гидроприводов новых СДМ в качестве расчетного давления можно принимать средние величины из приведенных рабочих давлений для соответствующих групп СДМ, либо обосновывать использование, более высоких или низких давлений. По результатам, этого этапа расчета производят выбор типоразмера серийно изготавливаемого гидродвигателя по каталогам и справочникам или номенклатуре заводов-изготовителей, либо разрабатывается конструкция требуемого, двигателя. При разработке конструкции гидроцилиндров нужно учитывать действующие ГОСТы и ОСТы на их размеры, и размеры уплотнительных устройств.

По принятым размерам гидродвигателей и заданным скоростям движения РО определяют расходы масла в рабочих гидролиниях гидродвигателей и уточняют типоразмеры гидравлической аппаратуры, использованной для управления этими гидродвигателями при составлении принципиальной гидросхемы, т. е. производится уточнение этой схемы. Пользуясь циклограммой работы машины, определяют расходы масла в общих линиях гидросистемы - напорной, сливной и дренажной (если она используется как сливная при работе некоторых гидродвигателей) как сумму расходов, потребляемых одновременно работающими двигателями или вытесняемых из них. Затем определяют размеры гидролиний: диаметров и длин трубопроводов, каналов в гидропанелях и гидроблоках. На основании выполнения предыдущего этапа расчета определены расходы во всех гндролиниях, теперь нужно выбрать их размеры. Из основ гидравлики известно, что с увеличением внутреннего диаметра трубы потери давления при одном и том же расходе уменьшаются и наоборот. Казалось бы, увеличивать диаметры труб полезно, но при этом увеличиваются размеры и вес элементов трубопровода, усложняется его монтаж. Значит и при выборе размеров трубопровода нужно искать те размеры, при которых потери давления находятся в приемлемых пределах. Если устанавливать эти пределы в виде доли от рабочего давления (относительные, потери) то абсолютные потери давления будут зависеть от принятого уровня рабочего давления. Поэтому для систем, работающих при высоких рабочих давлениях, можно допустить большие потери давления в трубопроводе (абсолютные), а значит можно применять трубы меньшего размера по диаметру. Наоборот, для гидросистем, работающих при низких давлениях, размеры труб нужно увеличивать. При рассмотрении общих характеристик гидроаппаратуры упоминалось понятие условного прохода. Для элементов трубопроводов условный проход примерно соответствует внутреннему диаметру труб, резиновых рукавов (гибких шлангов), а также диаметрам каналов в панелях и гидроблоках. Далее рассчитывают насосный агрегат, т. е. выбирают насос и приводной электродвигатель. На основе циклограммы работы механизмов СДМ составляют циклограммы расходов и давлений, требуемых от насосной установки в зависимости от времени. Расходы для каждого перехода рабочего цикла определяют путем суммирования расходов на выполнение движений РО, если эти движения выполняются одновременно. Эти расчеты проводят последовательно для всех без исключения переходов цикла, включая рабочие движения, вспомогательные движения механизмов и паузы. Внутренние утечки в гидроцилиндрах, гидромоторах и аппаратуре целесообразно учитывать только при определении расхода на компенсацию этих утечек во время пауз в двигателях, если при этом требуется поддерживать в системе заданное давление. В других случаях утечки, как правило, незначительны в сравнении с расходами на выполнение рабочих перемещений и ими можно пренебрегать.

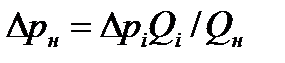

Для определения требуемого давления в напорной гидролинии (на выходе насоса) нужно для каждого перехода цикла определить давления для преодоления нагрузок на РО, включая силы трения, и добавить к ним дополнительные затраты давления на преодоление гидравлических потерь в соответствующей гидроаппаратуре и трубопроводах. Для определения потерь давления в гидроаппаратах целесообразно их разделить: на аппараты, в которых во время установившегося движения РО проходные сечения рабочих отверстий не меняются, и аппараты, в которых запирающий элемент постоянно нагружен пружиной, действующей в сторону перекрытия рабочих отверстий. К первой группе относят гидрораспределители и нерегулируемые гидродроссели. Потери в этих элементах можно определять по формуле для гидрораепределателей с учетом фактических расходов в каждом переходе цикла и номинальных значений потерь и расходов по каталожным данным для этих аппаратов или по графикам потерь в зависимости от расхода. Ко второй группе аппаратов относят гидроклапаны давления, обратные клапаны и др. Потери давления в таких аппаратах складывают из давления для преодоления силы пружины и дополнительного перепада давлений для прохода фактического расхода масла в каждом переходе цикла. Подсчитав потери давления на участках схемы, их нужно привести к напорной гидролинии насоса для подсчета давления настройки переливного (предохранительного) клапана или регулятора потока. С достаточной для практики точностью потери давления на участках схемы (аппаратах, трубопроводах) можно приводить к напорной гидролинии из условия, что связанные с этим потери мощности должны быть компенсированы дополнительным повышением мощности потока в напорной гидролинии. Гидравлическая мощность N (кВт) потока с давлением р (МПа) и расходом Q (л/мин): N = pQ/60. Если при работе гндродвигателя на каком-либо участке схемы через сопротивление проходит расход Q i и теряется давление Поскольку

Это соотношение получено из предположения, что в каждый момент времени от насоса работает один гидродвигатель, но его можно использовать и при одновременной работе нескольких гидродвигателей, если под Если В общем случае циклограммы расходов и давлений в напорной гидролинии имеют вид ломаных линий, отражающих изменение этих параметров от перехода к переходу в продолжении цикла работы СДМ. Эти данные являются исходными для выбора схемы насосной установки и последующего подбора насоса и приводного электродвигателя. Чтобы рассеять выделяющуюся теплоту и чтобы при этом нагрев масла относительно окружающего воздуха не превышал допустимой величины, нужно иметь достаточные размеры гидробака для естественного теплообмена, или вводить в гидросистему устройства для охлаждения масла (теплообменные устройства, холодильные установки). При применении теплообменников требуемый объем масла в баке уменьшается в несколько раз, поскольку основная часть теплоты рассеивается теплообменником. Технические данные по отводу теплоты теплообменными устройствами приводят в каталогах и их можно использовать при расчетах. По техническим требованиям к СДМ допустимая температура масла в гидросистеме 55 °С. Указанные этапы расчета являются общими, а во многих случаях на них и заканчиваются расчеты по гидроприводам. Вместе с тем полезно познакомиться с некоторыми дополнительными расчетами, которые часто проводят при проектировании гидроприводов.

|

|||||||||

|

Последнее изменение этой страницы: 2021-02-07; просмотров: 710; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.30.162 (0.018 с.) |

, а отбираемый расход из напорной гидролинии при этом равен Qн, то потери мощности

, а отбираемый расход из напорной гидролинии при этом равен Qн, то потери мощности  должны быть компенсированы повышением мощности потока в напорной гидролинии за счет дополнительного повышения давления насоса на

должны быть компенсированы повышением мощности потока в напорной гидролинии за счет дополнительного повышения давления насоса на  :

:  .

. , то получаем соотношение для приведения потерь на различных участках схемы к напорной гидролинии

, то получаем соотношение для приведения потерь на различных участках схемы к напорной гидролинии .

. понимать расход, отбираемый из напорной линии для питания только рассматриваемого двигателя.

понимать расход, отбираемый из напорной линии для питания только рассматриваемого двигателя. , то

, то  , т. е. при расчете давления в напорной линии потери давления на соответствующих участках гидросхемы просто добавляют к давлению для преодоления полезной нагрузки.

, т. е. при расчете давления в напорной линии потери давления на соответствующих участках гидросхемы просто добавляют к давлению для преодоления полезной нагрузки.