Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Гидролинии и элементы их соединения

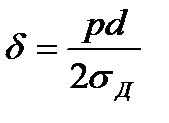

Гидролиниями называются устройства, предназначенные для объединения отдельных элементов объемного гидропривода в единую гидросистему. По ним происходит движение рабочей жидкости от одного гидроаппарата к другому в процессе работы объемного гидропривода. В гидроприводе различают следующие типы гидролиний: - всасывающая – это гидролиния, по которой рабочая жидкость движется к насосу; - напорная – это гидролиния, по которой рабочая жидкость движется от насоса или гидроаккумулятора к гидродвигателю; - сливная – это гидролиния, по которой рабочая жидкость сливается в гидробак; - управления – это гидролиния, по которой рабочая жидкость движется к устройствам управления и регулирования; - дренажная – это гидролиния, предназначенная для отвода утечек рабочей жидкости от гидроагрегатов в гидробак. Гидролинии выполняются либо в виде трубопровода, соединяющего агрегаты и устройства гидропривода, либо в виде каналов, полученных сверлением, литьем или штамповкой в корпусе агрегата (устройства). Под расчетом гидролиний на этапе проектирования гидропривода понимается определение конструктивных размеров проходных сечений трубопроводов или каналов; расчет потерь давления в гидролинии, а также расчет труб или каналов на прочность. На основании опыта проектирования гидросистем рекомендуется выдерживать среднюю скорость движения рабочей жидкости в гидролинии не выше следующих значений: - для напорной гидролинии – 6 м/с; - для всасывающей гидролинии – 1,5 м/с; - для сливной гидролинии – 2 м/с; - для гидролиний управления – 5 м/с. Расчет труб на прочность сводится к определению толщины δ их стенок. Для тонкостенных труб толщина стенки определяется по формуле

где р – максимальное давление рабочей жидкости; σ д – допустимое напряжение материала трубы (канала) на разрыв. Для стальных труб из стали 20, 35, 40 допустимое напряжение σ д = 400…500 МПа, для труб из цветных металлов и сплавов σ д = 200…250 МПа. При искажении цилиндрической формы трубы σ д должно быть снижено на 25%. Коэффициент запаса прочности при расчете обычно выбирают равным 3. Величина δ для труб, как и внутренний диаметр, выбирается в соответствии с ГОСТ 8734-75. По конструкции трубопроводы, из которых монтируют гидролинии в гидроприводах, можно разделить на жесткие и гибкие.

К жестким трубопроводам относятся стальные бесшовные холоднотянутые трубы или трубы из цветных металлов (меди или алюминия). Соединение жестких трубопроводов производится с помощью специальных деталей, называемых соединительной арматурой. В гидроприводах применяют следующие типы соединений: - пайка (сварка) в машиностроении применяется редко, только для трубопроводов, не подлежащих демонтажу; - cоединение с развальцовкой применяется для труб диаметром до 30…35 мм, изготовленных из цветных металлов или ковкой стали, допускающих развальцовку в холодном состоянии. Соединение с развальцовкой отличается простотой, но может применяться при давлении не более 30 МПа и имеет ограниченное число повторного монтажа вследствие затвердения материала и порчи развальцованной части трубы; - cоединение по внутреннему конусу используется для соединения труб гидросистем с рабочим давлением до 40 МПа при необходимости частого демонтажа гидролиний; - cоединение с врезающимся кольцом используется для соединения труб гидросистем, работающих при высоких давлениях. - фланцевое соединение трубопроводов применяется для стальных труб диаметром свыше 40 мм, причем для низких давлений фланец соединяется с трубой с помощью резьбы, а для высоких – сваркой. Гибкие трубопроводы применяют для соединения элементов гидропривода, расположенных на подвижных частях машин. При этом возможно относительное перемещение элементов гидропривода относительно друг друга. В качестве гибкого трубопровода, в основном, применяют резинотканевые шланги, называемые рукавами высокого давления (РВД). Рукав имеет внутренний резиновый слой, затем хлопчатобумажный слой, металлическую оплетку и внешний толстый резиновый слой, предохраняющий рукав от повреждения. В зависимости от количества металлических оплеток рукава высокого давления делятся на три типа: - I тип – с одной оплеткой, рассчитан на давление до 20 МПа; - II тип – с двойной оплеткой (давление до 30 МПа); - III тип – с тройной оплеткой, применяется для высоких давлений при внутреннем диаметре до 40 мм.

Основные размеры РВД регламентированы ГОСТ 6286-73. К монтажу трубопроводов предъявляются следующие основные требования: - не допускаются вмятины на трубах и искажение их цилиндричности; - радиус изгиба жестких трубопроводов R ≥ (4...2) d т (d т – наружный диаметр трубы); - радиус изгиба рукавов зависит от типа рукава и в среднем принимается R ≥ (12…18) d (d - внутренний диаметр рукава); - для уменьшения возможности резонансных колебаний крепления труб к основанию машины (станине) должны быть расположены друг от друга на расстоянии l ≤ (40…60) d т.

Лекция № 9.

|

||||||

|

Последнее изменение этой страницы: 2021-02-07; просмотров: 378; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.221.13.173 (0.005 с.) |

,

,