Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технология и оборудование вакуумного рафинирования

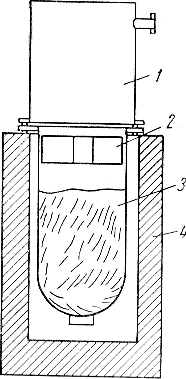

Процесс вакуумной сепарации заключается в том, что реакционную массу нагревают в герметичном аппарате, в котором создан вакуум. Испарения титана не происходит, а Мg и МgСl2, имеющие достаточно высокое давление паров, испаряются и конденсируются в специальном устройстве. При этом магний, имеющий более высокое давление пара, отгоняется быстрее, чем хлористый магний. Также из реакционной массы выделяются газы (Н2, Н2О, НСl, низшие хлориды титана), которые непрерывно откачиваются вакуум-насосом через конденсатор. Вакуумная сепарация требует значительной затраты электроэнергии и сложного аппаратурного оформления (рис. 11), однако в настоящее время это наиболее приемлемый способ переработки реакционной массы. Для сепарации 1 т губки теоретически требуется около 1500 кВт*ч электроэнергии. Практически расходуется в 3—4 раза больше, что объясняется периодичностью процесса, а также его особенностью: последние порции MgCl2 отгоняются очень медленно и энергия расходуется на поддержание температуры в реакторе. Рафинирование проводится при 950-1000 °С и вакууме около 10-3 мм рт.ст. в течение 45—50 ч. За это время магний и MgCl2 расплавляются, испаряются и осаждаются в конденсаторе. Температура процесса не должна превышать 1085 °С, так как образуется эвтектика железо-титан и реактор может проплавиться. Процесс сепарации имеет три основных стадии. В первой стадии происходит прогрев реакционной массы, её дегазация и испарение Мg и МgСl2 с открытой поверхности. Прогрев реакционной массы протекает довольно медленно из-за низкой теплопроводности титана.

Во второй стадии происходит испарение основного количества Мg и МgСl2, пары улетучиваются в конденсатор, охлаждаются и осаждаются на стенках. Интенсивность испарения зависит от количества тепла и от вида переноса газов: молярный или молекулярный. Молярным переносом называется перемещение газа целыми объемами с открытых поверхностей и из крупных пор. Продолжительность двух стадий составляет 35% от общего времени сепарации.

В третьей стадии подвод тепла остаётся таким же, однако скорость испарения резко падает—происходит испарение из самых мелких пор, в которых остается 2—3 % МgСl2. Титановая губка имеет сложную неоднородную структуру, частицы газа при движении в ней изменяют направление, что удлиняет путь их удаления. В мелких порах и капиллярах осуществляется другой вид переноса — молекулярный (кнудсеновский или эффузионный). Процесс сепарации резко замедляется. Газ перемещается не целыми объемами, а только за счет теплового движения молекул. Основная энергия процесса вакуумной сепарации затрачивается на самый продолжительный третий период, на удаление МgСl2 из мелких пор губки. Конденсат Мg и МgСl2 извлекают из конденсатора и отправляют на переработку в магниевый электролизёр.

|

|||||||

|

Последнее изменение этой страницы: 2021-02-07; просмотров: 89; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.149.229.253 (0.004 с.) |

Рисунок 11 - Схема аппарата сепарации

1 – конденсатор - стальная конструкция для охлаж-дения и асублимации (перехода сразу в твердое состояние) паров Мg и МgСl2;

2 – экран - тепловая изоляция между реакционной массой и конденсатором, также исключает осыпание конденсата на губку в муфель;

3 - муфель (реактор) с титановой губкой;

4 - электрическая печь.

Рисунок 11 - Схема аппарата сепарации

1 – конденсатор - стальная конструкция для охлаж-дения и асублимации (перехода сразу в твердое состояние) паров Мg и МgСl2;

2 – экран - тепловая изоляция между реакционной массой и конденсатором, также исключает осыпание конденсата на губку в муфель;

3 - муфель (реактор) с титановой губкой;

4 - электрическая печь.

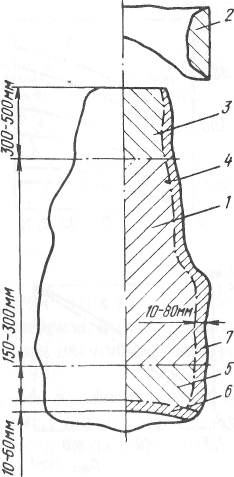

Рисунок 12 - Слои различного качества в блоке губчатого титана

1-качественный металл-крица; 2-гарниссаж; 3 - «шляпа»;

4 и 5-боковой и нижний переходные слои;

6-нижняя пленка; 7- боковая пленка

Рисунок 12 - Слои различного качества в блоке губчатого титана

1-качественный металл-крица; 2-гарниссаж; 3 - «шляпа»;

4 и 5-боковой и нижний переходные слои;

6-нижняя пленка; 7- боковая пленка