Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Машины и оборудование для строительства,Стр 1 из 20Следующая ⇒

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ «ВОРОНЕЖСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Рассмотрено и утверждено УТВЕРЖДАЮ на заседании кафедры НГОТ Зав. кафедрой НГОТ от ____________ 20__ г. ________ / С.Г. Валюхов / Протокол № ___ _________________ 20__ г.

ФАКУЛЬТЕТ МАШИНОСТРОЕНИЯ И АЭРОКОСМИЧЕСКОЙ ТЕХНИКИ Кафедра нефтегазового оборудования и транспортировки Направление: 21.03.01 «Нефтегазовое дело» Бакалаврская программа: «Эксплуатация и обслуживание объектов транспорта и хранения нефти, газа и продуктов переработки»

МАШИНЫ И ОБОРУДОВАНИЕ ДЛЯ СТРОИТЕЛЬСТВА, РЕМОНТА И ОБСЛУЖИВАНИЯ ГАЗОНЕФТЕПРОВОДОВ ЖУРНАЛ ПРАКТИЧЕСКИХ ЗАНЯТИЙ

ЧАСТЬ 2

Составитель ___________________ / В.В. Бородкин / Инициалы, фамилия

Руководитель ОПОП ___________________ / С.Г. Валюхов / Инициалы, фамилия

Воронеж 2020 Практика № 1 Машины и оборудование для строительства, ремонта Грунты как объект воздействия в процессе их разработки Грунтами в инженерной практике называют любые горные породы, которые подразделяют на скальные и нескальные. Такое разделение грунтов объясняется природой пород, хотя строгую границу между скальными и нескальными грунтами провести трудно. Скальные грунты характеризуются жесткими связями между их частицами. Они представляют собой твердые тела и отличаются высокой прочностью. У таких грунтов не изменяются или очень мало изменяются свойства при длительном насыщении водой.

К скальным грунтам относят изверженные или магматические породы, возникающие при остывании расплавленной магмы, выжимаемой либо в земную кору, либо на ее поверхность. Образцы этих пород обладают большой прочностью и плотностью, но в массиве они обычно разбиты трещинами на отдельные блоки, содержащие иногда местные сильно ослабленные зоны раздробленной породы. К скальным грунтам относят также многие осадочные породы. Прочная связь между их частицами образуется либо вследствие постепенно выпадающих из водных растворов цементирующих веществ, либо в результате непосредственного химического взаимодействия в точках контакта минеральных частиц. Под влиянием высокой температуры, давления и действия химически активных веществ как осадочные, так и магматические породы могут переходить в метаморфические модификации скальных грунтов. Под действием физико-механических и химических процессов скальные грунты разрушаются, образуя легко распадающиеся в воде несцементированные или очень слабо сцементированные скопления частиц и обломков. Эти скопления принято называть нескальными грунтами. Твердые минеральные частицы, слагающие нескальные грунты, называют скелетом. Скелет состоит в большинстве случаев из частиц различного размера. У многих грунтов скелеты имеют разнородные минералогические составы и соответственно частицы скелета могут обладать неодинаковыми физико-механическими свойствами. Промежутки между частицами скелета, называемые порами, могут содержать воду, лед, пар, воздух и другие газы. Вследствие интенсивного физико-химического взаимодействия между минеральными частицами скелета и норовой водой, содержащей ионы растворенных веществ, изменение содержания воды в порах и концентрации ионов в растворе влияют на механические свойства нескальных грунтов. При разработке и перемещении грунтов они разрыхляются, уплотняются, т.е. на них так или иначе воздействуют рабочие органы машин. При этом свойства грунтов оказывают большое влияние на эффективность их разработки, разрыхления, уплотнения и т.д. В соответствии со свойствами грунтов конструируют машины для земляных работ, выбирают режимы их эксплуатации, рассчитывают возможную их производительность.

Классификация грунтов. Инженерные классификации грунтов, применяемые в настоящее время, можно подразделить на группы: инженерно-геологическую почвенно-дорожную, физико-техническую и практическую. В нашей стране наиболее употребительна практическая классификация, по которой грунты подразделяют на два класса, резко отличающихся друг от друга по своим свойствам: массивные, сцементированные скальные; рыхлые, обломочные, состоящие из нецементированных обломков и частиц - глинистые, песчаные, крупнообломочные нескальные. Главный принцип, положенный в основу практической классификации, - трудность разработки грунтов. В соответствии с этим принципом скальные грунты характеризуются показателем крепости. Все горные породы разделены на 10 категорий. Крепость их оценивается коэффициентом крепости По шкале Протодьяконова к 1-й категории относят в высшей степени крепкие породы (например, наиболее крепкие кварциты, базальты), коэффициент крепости которых составляет 20. Глинистые сланцы, известняки, некрепкие песчаники, характеризующиеся коэффициентом крепости 4, относят к породам 5-й категории. Для нормирования производственных процессов применяют и другие классификации горных пород по прочности. В классификации нескальных грунтов их характеризуют видом и гранулометрическим составом (количественным содержанием твердых частиц того или иного размера), в соответствии с которыми грунтам присваивают название. В зависимости от количества воды в несвязных грунтах их разделяют на маловлажные, если вода заполняет не более 50% всего объема пор, влажные, когда водой заполнено 50 - 80% объема пор, и водонасыщенные при заполнении водой более 80% объема пор. В связных грунтах в отличие от несвязных наряду с гранулометрическим составом классификационным показателем является не влажность, а число пластичности. Такой принцип классификации рекомендует СПиП. Он позволяет легко определить вид грунта, а затем отнести его к той или иной группе в зависимости от трудности разработки. В настоящее время наиболее употребительна классификация, предложенная А.И. Зелениным. По ней физическое состояние грунта оценивается по числу ударов динамического плотномера ДорНИИ. Плотномер состоит из цилиндрического стержня сечением 1 см2, на который надета гиря массой 2,5 кг. При падении с высоты 40 см гиря ударяется об упор на стержне, который погружается в грунт. В зависимости от числа ударов Спл, необходимых для погружения стержня на 10 см, грунт (в соответствии с классификацией грунтов по числу ударов динамического плотномера) можно отнести к одной из восьми категорий: I - 1 - 4; II - 5 - 8; III - 9 - 16; IV – 16 – 34; V – 35 – 70; VI - 70 – 140; VII – 140 – 280; VIII - 280 – 560.

Использование динамического плотномера позволяет классифицировать грунты, при разрушении которых преобладает пластическое деформирование. Следует заметить также, что это один из наиболее объективных способов оценки мерзлых грунтов при различных влажностях и температурах, поэтому указанная классификация грунтов рекомендуется во многих ГОСТах на машины для земляных работ.

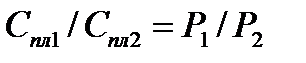

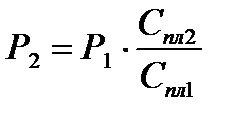

А. И. Зеленин установил экспериментально зависимость:

где

Отсюда

Контрольные вопросы 1. Виды машин и оборудования, применяемых при строительстве, ремонте, эксплуатации и техническом обслуживание газонефтепроводов. 2. Технологический процесс и основные машины для производства земляных работ. 3. Грунты как объект воздействия в процессе их разработки. 4. Основные физико-механические свойства грунтов. 5. Классификация грунтов.

Практика № 2 И ремонте нефтегазопроводов На строительстве магистральных трубопроводов эксплуатируется большое количество общестроительной техники (экскаваторов, бульдозеров, кранов и т.п.), а также несколько десятков типов специальных машин и механизмов (трубоукладчиков, траншейных экскаваторов, трубогибочных станков, трубовозов и т.п.). Классификация рабочего оборудования позволяет ориентироваться в многообразии объектов и является источником знаний (см. рис. 2.3). Рабочее оборудование состоит из рабочего органа, а также деталей и узлов, обеспечивающих его ориентацию в пространстве, и входит в состав обязательного оснащения подъемно-транспортных, строительных, землеройных и других типов машин. Рис. 2.3. Классификация рабочих органов машин при строительстве и ремонте нефтегазопроводов (по результату взаимодействия со средой)

Рабочее оборудование создается с учетом своего функционального назначения и конструктивных особенностей базового шасси и включает в себя агрегаты, узлы и механизмы, наилучшим образом обеспечивающие эффективную работу машины. Рабочий орган взаимодействует со средой, для обработки которой создана машина, а соединительные и крепежные элементы обеспечивают его конструктивную связь с шасси. Как правило, рабочее оборудование оснащается силовой трансмиссией, снабжающей рабочий орган энергией и позволяющей управлять его положением в пространстве. Существует большое количество признаков, по которым можно классифицировать машины и оборудование, используемые при строительстве и ремонте газонефтепроводов. Основываясь на классификации рабочих органов общестроительной техники, в качестве существенного признака принят результат (или характер) их взаимодействия с окружающей средой.

Несмотря на чрезвычайно широкую номенклатуру рабочих органов подъемно-транспортных, землеройных и других видов технических средств, обусловленную разнообразным перечнем выполняемых ими работ, по результату взаимодействия с обрабатываемым материалом их можно разделить на пять групп. Каждый из рабочих органов, входящих в эти группы, отличается механизмом взаимодействия с обрабатываемым материалом или грузом, указанным в таблице 2.1.

Таблица 2.1. Нагрузки и материалы, характерные для рабочих органов Для землеройных машин основные виды рабочих органов следующие: - прямой клин; -косой клин; - диск; - совок; - периметр; - бульдозер; - грейдер; - грейдер-элеватор; - скрепер; - рыхлитель; - корчеватель; - лопата экскаватора; - драглайн; - грейфер; Основные рабочие органы землеройных машин: - многоковшовый цепной; - многоковшовый роторный; - роторный ковшовый с инерционной разгрузкой; - скребковый цепной; - роторный бесковшовый с инерционной разгрузкой; - плужно-роторный; - рыхлитель с наложением вибрации; - активный корчеватель.

Контрольные вопросы. 1. Особенности свойств мерзлых грунтов. 2. Взаимодействие рабочих органов машин с грунтом. 3. Способы деформации и разрушения грунта. 4. Сущность понятия «резание грунта». 5. Сущность понятия «копание грунта». 6. Классификация рабочих органов машин. 7. Нагрузки и материалы, характерные для рабочих органов. 8. Влияние скорости резания грунта на энергоемкость процесса копания. 9. Требования к рабочим органам машин для земляных работ.

Практика № 3 Бульдозеры

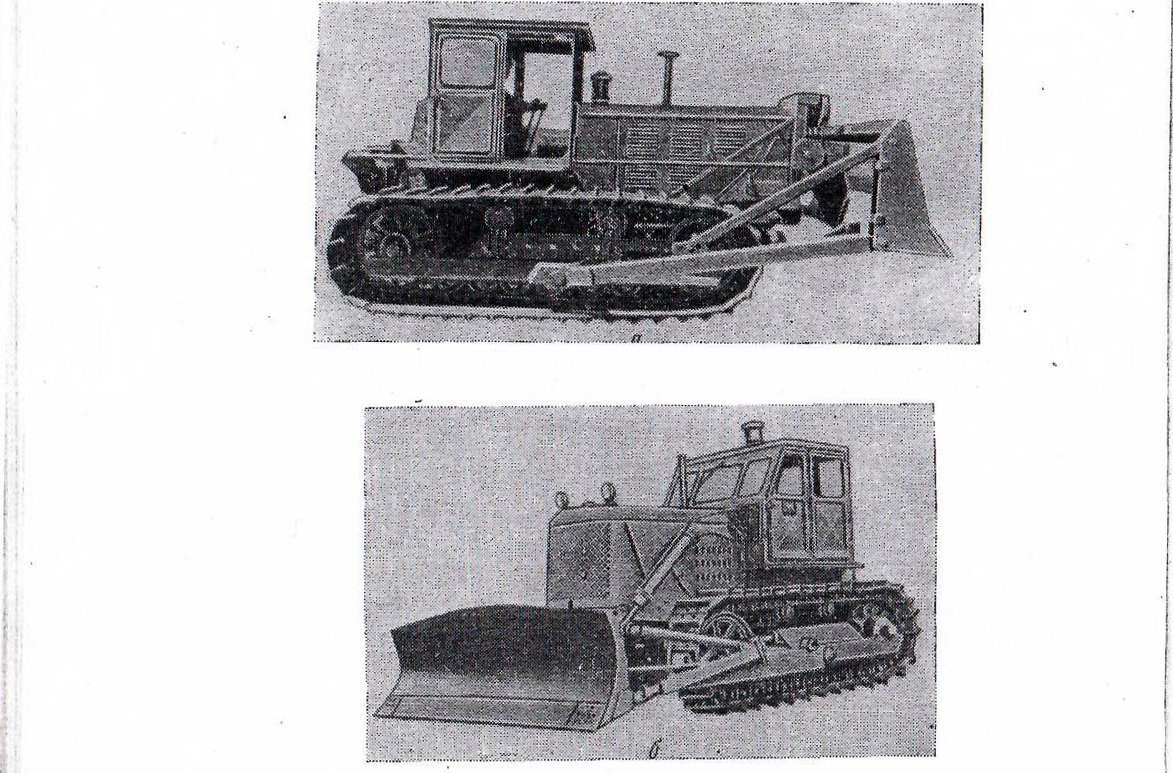

Возможность выполнения бульдозером многих трудоемких работ наряду с простотой, прочностью и надежностью Бульдозер - основная машина для подготовительных работ (см. рисунок 3.1 а и б).

а - с канатно-блочной системой управления отвалом; б - с гидравлическим управлением отвалом Рисунок 3.1 – Бульдозер

Он применяется для планировки местности, срезки, бугров, засыпки ям и траншей, перемещения грунта на небольшие расстояния (до 100 м) и т.д. Бульдозер может быть использован для валки деревьев с корнями, корчевания пней и кустарников. В зимнее время его применяют для расчистки дорог и площадок от снега. Возможность выполнения бульдозером многих трудоемких работ наряду с простотой, прочностью и надежностью конструкции сделали его самой широко распространенной общестроительной машиной. Бульдозер состоит из базовой машины (трактора) и специального навесного рабочего оборудования (отвала с рамой или толкающими балками). По способу установки отвала относительно оси трактора различают бульдозеры неповоротные и универсальные (поворотные). Неповоротными называются бульдозеры, у которых отвал располагается только перпендикулярно оси трактора, а универсальными, - когда отвал может быть установлен как перпендикулярно, оси трактора, так и под другим углом к ней, а также повернут в вертикальной плоскости под углом 5 - 6° (изменение угла резания).

Отвал бульдозера представляет собой металлический вогнутый скребок сложного профиля, расположенный впереди трактора. Нижняя часть скребка плоская, а верхняя образует участок цилиндрической поверхности. Сопряжение поверхностей выполнено по касательной. Вогнутая форма отвала заставляет поднимающийся по нему грунт опрокидываться вперед, не допуская переваливания через отвал. Отвал состоит из передней стенки, изготавливаемой из листовой стали, верхней и нижней балок, придающих ему необходимую жесткость, и боковых стенок или щек. В некоторых конструкциях отвалов щеки несколько выступают вперед за переднюю стенку. К нижней части отвала болтами с потайными головками крепятся ножи. Их как, правило, три: два боковых и средний. Ножи изготавливаются из высококачественной полосовой стали и имеют в большинстве случаев двустороннюю заточку. По притуплении одной режущей кромки нож переворачивают для работы другой. К верхней части отвала иногда приваривают козырек, усиленный ребрами жесткости, а к боковым щекам прикрепляют уширители. Козырек служит для предотвращения переваливания грунта через отвал. Совместно с уширителями он также увеличивает объем грунта, перемещаемого бульдозером. Отвал неповоротного типа (см. рисунок 3.2, а) монтируется к двум толкающим балкам при помощи раскосов и подкосов, образуя с ними жесткую пространственную конструкцию. Свободные концы толкающих балок шарнирно крепятся к рамам гусеничных тележек трактора, обеспечивая тем самым вертикальные перемещения отвала при сохранении прямого угла между ним и осью трактора. Отвал поворотного типа (см. рисунок 3.2, б) устанавливается шарнирно к универсальной толкающей раме и двум толкателям. Свободные концы брусьев толкающей рамы крепятся, как и в первом случае, к рамам гусеничных тележек. Передний конец толкающей рамы снабжен оголовком с шаровой опорой, входящей в шаровое гнездо, расположенное в центре нижней балки отвала. Полученный таким образом шаровой шарнир позволяет устанавливать отвал под различным углом к оси трактора. Фиксация необходимого положения отвала относительно толкающей рамы производится толкателями. Они представляют собой регулируемые кронштейны, шарнирно крепящиеся к боковым щекам отвала и брусьям толкающей рамы. На каждом брусе предусмотрено несколько положений крепления каждого

а – неповоротного типа; б – универсального (поворотного) типа Рисунок 3.2 – Конструкция отвала бульдозера

толкателя, что обеспечивает изменение угла установки отвала от прямого (90°) до острого (60 - 62°) вправо или влево, а также наклон отвала в вертикальной плоскости на 5 - 6°. Толкающая рама называется универсальной, так как она может быть использована для установки вместо отвала, оборудования кустореза или корчевателя. В процессе работы бульдозер, двигаясь вперед, опускает отвал, ножи которого, врезаясь в грунт, срезают его поверхностный слой. Разрушенный грунт поднимается по отвалу и перемещается перед ним в виде призмы волочения. Набрав определенное количество грунта, бульдозер приподнимает отвал, прекращая тем самым процесс резания, и толкает перед собой срезанный ранее грунт до места разгрузки. Затем он останавливается и начинает движение назад с поднятым отвалом, оставив грунт. При необходимости разравнять транспортируемый грунт бульдозер продолжает двигаться вперед с приподнятым на некоторую высоту отвалом, разглаживая доставленный грунт, затем возвращается назад для повторения цикла. Специфика работы бульдозера, заключающаяся в толкании транспортируемого грунта перед собой, позволяет использовать бульдозеры для выполнения таких работ, как возведение насыпей на болотах, сооружение подъездов к мостам, выполнение которых другими машинами невозможно или весьма затруднено. По роду управления отвалом (поднимание и опускание) все бульдозеры можно разделить на две группы: с канатно-блочным и гидравлическим управлением. При канатно-блочном управлении отвал бульдозера поднимается и удерживается на требуемой высоте при помощи стального каната, пропущенного через систему блоков (полиспаст), и лебедки, приводимой в действие от вала отбора мощности трактора, а опускание отвала и заглубление его в грунт происходят под действием собственного веса его и присоединенных к нему элементов навесного оборудования (толкающей рамы с толкателями или толкающих балок). При гидравлическом управлении отвал бульдозера поднимается гидроцилиндрами, питаемыми рабочей жидкостью под давлением от насоса, приводимого в действие двигателем трактора, а опускается под действием своего веса и напорного усилия гидроцилиндров, передающих на отвал часть веса трактора (см. рисунок 3.3).

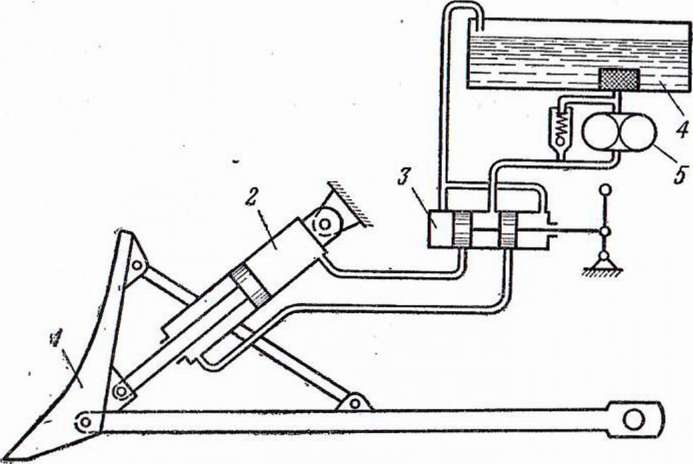

1 - отвал; 2 - гидроцилиндр подъема и опуска отвала; 3 - распределитель (золотник); 4 - масляный бак; 5 - насос Рисунок 3.3 - Схема гидросистемы управления отвалом бульдозера

Поэтому заглубление отвалов одинакового веса и конфигурации при гидравлической системе управления будет проходить более интенсивно и возможно в более плотных грунтах. Интенсификации процесса заглубления во всех случаях содействует также сила тяги трактора (при условии, конечно, что начальное заглубление состоялось). Командоаппарат управления отвалом бульдозера (золотник или рычажная система управления муфтой включения лебедки) находится в кабине тракториста, управляющего одновременно трактором и бульдозером. Сопротивление грунта резанию и перемещению преодолевается тяговым усилием бульдозера, которое должно быть несколько больше суммы всех возникающих сопротивлений.

Кусторезы

Кусторезы предназначены для срезки кустарника и мелколесья при подготовке строительной полосы (см. рисунок 3.4).

Рисунок 3.4 - Кусторез

Наибольшее распространение получили кусторезы отвально-ножевого типа с прямыми ножами. Их конструкция характеризуется простотой, прочностью и надежностью в работе. Кусторез этого типа состоит из базовой машины трактора и навесного рабочего оборудования. Навесное оборудование аналогично бульдозеру состоит из универсальной толкающей рамы, на которой вместо отвала бульдозера крепится отвал кустореза. Механизм управления отвалом тот же, что и у бульдозера. На кабину водителя и капот двигателя надевается решетчатое ограждение, сваренное из труб, для предохранения от повреждения падающими деревьями. Остовом отвала кустореза является треугольная сварная рама, в центре которой имеется кронштейн с шаровым гнездом, в которое входит шаровая опора универсальной толкающей рамы. Сверху к раме приваривается жесткий каркас из уголков, к которому с боков крепятся два вертикальных, а сверху - два наклонных щита из листовой стали, образуя клин с углом при вершине 60°. К нижней части рамы приварены три лыжи: одна спереди треугольника рамы, выступая вперед отвала, две другие - сзади по бокам отвала. Для того чтобы при переднем или заднем движении кустореза отвал не зарывался в грунт, у передней лыжи отогнут кверху передний конец, а у задних - задние концы. Для того чтобы предотвратить наезд отвала на срезанные ранее деревья, передняя лыжа снабжена колуном, представляющим собой клинообразную металлическую пластину, приваренную к отогнутому концу лыжи и соединенную с каркасом вертикальным и наклонным ребрами жесткости. Соприкасаясь с поваленным отвалом дерева, колун приподнимает его на отвал, который, благодаря своей клиновой форме, отодвигает дерево в сторону. |К нижней части рамы отвала приварены горизонтальные полосы, к которым прикрепляются болтами ножи - по три с каждой стороны отвала. Режущие кромки передних ножей образуют в плане угол 90° (между правой и левой стороной отвала), а кромки задних ножей - угол 60°. В процессе работы отвал кустореза скользит на лыжах по поверхности земли и срезает деревья и кустарники в пределах своей ширины, называемой шириной захвата. За проход кусторез может срезать дерево диаметром до 25 см. Деревья и кустарники сваливаются по обе стороны прохода, образуемого кусторезом Управление кусторезом при валке деревьев требует от тракториста определенных навыков и большого внимания к соблюдению правил техники безопасности. Поскольку передвижение кустореза с поднятым отвалом неблагоприятно отражается на работе ходовой части трактора из-за перегруженности передних катков, при перемещении на большие расстояния отвал необходимо снимать и перевозить транспортными средствами. В тяжелых условиях работы (прочная древесина, большие диаметры стволов) тяговое усилие недостаточно для срезания деревьев непрерывным движением трактора. Поэтому срезку производят последовательными движениями трактора вперед рывками, используя инерцию вращающихся масс его трансмиссии. Это увеличивает динамику работы трактора, снижая его долговечность. Усилие для подъема отвала кустореза в транспортное положение определяется условиями преодоления веса поднимаемого оборудования и дополнительного груза (кустов, стволов, деревьев, дерна и других предметов, полностью или частично расположенных на ножах и плоскостях отвала).

Корчеватели-собиратели

Корчеватели-собиратели предназначены для корчевания и уборки со строительной полосы пней, корней, камней, кустарника и мелкого леса, срезанного кусторезами или другими машинами (см. рисунок 3.5). Рисунок 3.5 - Корчеватель-собиратель

Подобно бульдозеру и кусторезу корчеватель-собиратель является навесным оборудованием к трактору и отличается от них конструкцией отвала. Отвал корчевателя состоит из щита с коробчатой жесткой рамой, выполненной из сварных балок коробчатого сечения. В нижней части отвала приварены гнезда, в которые закладываются зубья и крепятся в них чеками. В центре отвала расположено гнездо для присоединения к шаровой опоре толкающей рамы. По краям отвала приварены четыре кронштейна с гнездами, в которых крепят боковые толкатели. По назначению корчеватели-собиратели разделяют на корчевательно - уборочные и уборочные, которые отличаются друг от друга конструкцией отвала. Отвал корчевателя-собирателя уборочного типа характеризуется большой шириной и большим количеством зубьев, а отвал корчевательно-уборочного типа характеризуется меньшей шириной и меньшим количеством, но более мощными зубьями, чем у корчевателя уборочного типа. При уборке срезанной древесины корчеватель-собиратель с опущенным отвалом (зубья скользят по земле) перемещает перед собой стволы деревьев и кустарники, собирая их в кучи (см. рисунок 3.6). Рисунок 3.6 - Схема работы корчевателя-собирателя

При рыхлении верхнего слоя грунта, корчевании корней (мелких деревьев с корнями) с небольших пней корчеватель-собиратель движется вперед с опущенным отвалом таким образом, что его зубья, врезаясь в землю, рыхлят грунт, прорезая в нем продольные борозды и извлекая при этом корни. Для корчевания больших камней и пней с развитой корневой системой зубья отвала заглубляют под пень (или камень), и одновременно толкая и поднимая отвал, выкорчевывают пень из грунта. Не извлеченная часть корней удаляется последующими проходами корчевателя с заглубленными зубьями. При сильно развитой корневой системе перед корчевкой пня необходимо подрубить особо мощные корни.

Рыхлители

Рыхлители предназначены для предварительной разработки плотных и мерзлых грунтов, заключающейся в разрушении этих грунтов на куски, подлежащие дальнейшей разработке бульдозерами, экскаваторами, скреперами и другими машинами, в комплексе с которыми работают рыхлители. Рыхлители также удаляют из грунта крупные камни, выкорчевывают пни, взламывают дорожные покрытия при ремонте дорог. Глубина рыхления достигает 1000 мми более. Рыхлитель (см. рисунок 3.7) состоит из тягача и расположенного сзади тягового рабочего органа прицепного или навесного типа. Рисунок 3.7 - Рыхлитель

Рыхлители навесного типа более маневренны, чем прицепного и обладают меньшим весом, так как для заглубления рабочего органа используется часть веса тягача. Навесной рыхлитель, установленный на тракторе, оборудованном отвалом бульдозера, позволяет в транспортном положении более равномерно распределить нагрузку на опорные катки гусеничных тележек трактора, чем прицепной. Прицепные рыхлители имеют, как правило, канатную систему управления, а навесные - гидравлическую. После обработки рыхлителем горная порода оказывается подготовленной для перемещения ее бульдозером. При этом в грунтах с большим числом трещин бывает достаточно прорезать только продольные или поперечные параллельные резы на расстоянии друг от друга, равном двум глубинам одного реза. В плотных же породах необходимо рыхление, в перекрестных направлениях. Для успешной работы рыхлителя сила тяги трактора должна превосходить или быть равной сумме сопротивлений, возникающих при его работе.

Скреперы

Скрепер является самоходной или прицепной (к гусеничному или колесному трактору, колесному тягачу) землеройно-транспортной машиной, рабочим органом которой служит ковш на пневмоколесах, снабженный в нижней части ножами для срезания сдоя грунта. Скреперы предназначены для послойного резания, транспортирования, послойной отсыпки, разравнивания и частичного уплотнения грунтов I - II категорий при инженерной подготовке территории под застройку, планировке кварталов, возведении насыпей, разработке широких траншей и выемок под различные сооружения и искусственные водоемы и др. Наиболее эффективно скреперы работают на непереувлажненных средних грунтах (супесях, суглинках, черноземах), не содержащих крупных, каменистых включений. При разработке скреперами тяжелых грунтов их предварительно рыхлят на толщину срезаемой стружки. Главным параметром скреперов является геометрическая вместимость ковша (м3), которая лежит в основе типоразмерного ряда этих машин. Скреперы классифицируют: - по вместимости ковша - машины малой (до 5 м3), средней (5...15 м3) и большой (свыше 15 м3) вместимости; - по способу загрузки ковша - с пассивной загрузкой движущим усилием срезаемого слоя грунта, с принудительной загрузкой с помощью скребкового элеватора; - по способу разгрузки ковша - с принудительной разгрузкой при выдвижении стенки ковша вперед (основной способ), со свободной (самосвальной) разгрузкой опрокидыванием ковша вперед по ходу машины; - по способу агрегатирования с тяговыми средствами - прицепные к гусеничным тракторам и двухосным колесным тягачам; самоходные, агрегатируемые с одноосными и двухосными колесными тягачами; - по способу управления рабочим органом (с гидравлическим и электрогидравлическим управлением). Гидравлическая или электрогидравлическая системы управления рабочим органом обеспечивают принудительное опускание, подъем и разгрузку ковша, изменение глубины резания, подъем и опускание передней заслонки ковша с помощью гидроцилиндров двойного действия. Принудительное заглубление ножей ковша в грунт позволяет довольно точно регулировать толщину срезаемой стружки, сокращать время набора грунта и эффективно разрабатывать плотные грунты. Рабочий процесс скрепера (см. рисунок 3.8) состоит из следующих последовательно выполняемых операций: резание грунта и наполнение ковша, транспортирование грунта в ковше к месту укладки, выгрузка и укладка грунта, обратный (холостой) ход машины в забой.

Рисунок 3.8 – Рабочий процесс скрепера

При наборе грунта (см. рисунок 3.8, а) ножи опущенного на грунт ковша 2 срезают слой грунта толщиной h, который поступает в ковш при поднятой подвижной заслонке 3. Наполненный грунтом ковш на ходу поднимается в транспортное положение (см. рисунок 3.8, б), а заслонка 3 опускается, препятствуя высыпанию грунта из ковша. При разгрузке ковша (см. рисунок 3.8, в) заслонка 3 поднята, а грунт вытесняется принудительно из приспущенного ковша выдвигаемой вперед задней стенкой ковша, причем регулируемый зазор между режущей кромкой ковша и поверхностью земли определяет толщину с укладываемого слоя грунта 4, который разравнивается (планируется) ножами ковша и частично уплотняется колесами скрепера. При холостом ходе порожний ковш поднят в транспортное положение, а заслонка опушена. Для увеличения тягового усилия скрепера при наполнении ковша в плотных грунтах обычно используют бульдозер-толкач 1 (см. рисунок 3.8, а). При наполнении ковша скорость движения скреперов составляет 2 - 4 км/ч, при транспортном передвижении - 0,5 - 0,8 максимальной скорости трактора или тягача. Дальность транспортировки грунта самоходными скреперами экономически эффективна на расстояние до 5000 м. В строительстве используют самоходные скреперы с ковшами вместимостью 4,5; 8,3; 11; 16 и 25 м3. На скреперах с ковшами вместимостью 16 и 25 м3 установлен второй дополнительный задний двигатель для привода задних колес через гидромеханическую трансмиссию, что позволяет выполнить все колеса машины ведущими. Управление дополнительным двигателем и гидромеханической трансмиссией синхронизировано с уравнением тягачом и ведется из кабины машиниста. Одновременную работу обоих двигателей используют при заполнении ковша и транспортировании грунта к месту разгрузки; при выгрузке ковша и обратном ходе используется один двигатель тягача. Самоходный скрепер (см. рисунок 3.9) представляет собой двухосную пневмоколесную машину, состоящую из одноосного тягача 15 и полуприцепного одноосного скреперного оборудования, соединенных между собой универсальным седельно-сцепным устройством 14.

Рисунок 3.8 – Самоходный скрепер

На тягаче смонтированы два гидроцилиндра 1 для его поворота относительно рабочего органа в плане. Седельно-сцепное устройство обеспечивает возможность относительного поворота тягача и скрепера в вертикальной и горизонтальной плоскостях. Для толкания скрепера бульдозером-толкачом в процессе набора грунта имеется буферное устройство 8. Основным узлом скрепера является ковш 5 с двумя боковыми стенками и днищем, опирающийся на колеса 7. К подножевой плите ковша крепят сменные двухлезвийные ножи 2 - два боковых и средние. Ковш снабжен выдвижной задней стенкой 10 для принудительной разгрузки, а в передней части - заслонкой 11, поднимающейся при наборе и выгрузке грунта. Заслонка служит для регулирования щели при загрузке ковша и закрывает ковш при транспортировании грунта. Ковш двумя шарнирами 4 соединен с тяговой П-образной рамой 3, жестко соединенной с хоботом 13. Гидравлическая система управления рабочим оборудованием обеспечивает подъем и опускание ковша 5, заслонки 11, выдвижение задней стенки 10 и возврат ее в исходное положение с помощью трех пар гидроцилиндров 6, 9 и 12. Насосы гидросистемы рабочего оборудования приводятся в действие от коробки отбора мощности базового тягача. Раздельное управление гидроцилиндрами осуществляется золотниковым распределителем, установленным в кабине машиниста. Рабочее оборудование самоходных и прицепных скреперов одинаково по конструкции и максимально унифицировано. Эксплуатационная производительность скрепера (м3/ч) в плотном теле Пэ = nqKнKв/Kр, где n - число циклов в час (n - 3600/Тц); q - вместимость ковша скрепера, м3; Kн - коэффициент наполнения ковша грунтом (Кн = 0,6…1,2); Кн = q/q1 (q1 - объем рыхлого грунта в ковше скрепера); Кв - коэффициент использования машины по времени (К в = 0,8…0,9); Кр - коэффициент разрыхления грунта в ковше скрепера (Кр = 1,1…1,3).

Практика № 4 Практика № 5 Роторные экскаваторы

Роторные полноповоротные экскаваторы радиального копания (см. рис. 5.3, л, м, н) имеют рабочий орган в виде ротора диаметром от 3 до 20 м. Они являются одними из наиболее прогрессивных видов землеройных машин, отличающихся тем, что у них рабочий орган практически не выполняет транспортных функций. Наличие 6 - 12 ковшей вместимостью до 12 м3 создает непрерывный и мощный поток грунта. Рабочие простои составляют 15 - 20%, в то время как у одноковшовых экскаваторов при непрерывной работе холостые ходы занимают до 80%. Роторные экскаваторы срезают стружку от вращения ротора со скоростью 1,6 - 4,5 м/с, осуществляя подачу поворотным движением платформы с окружной скоростью 0,1 - 0,2 м/с. При этом они разрабатывают забои, поворачиваясь вправо и влево на угол обычно 50 - 130°. Ковши срезают серповидную стружку в направлении от экскаватора при работе верхним забоем (см. рис. 5.3, л). Реже применяется работа нижним забоем, при котором ротор срезает стружку в направлении к экскаватору, а стрела опущена ниже горизонта на 20 - 30°. Универсальные экскаваторы, работающие как верхним, так и нижним забоем, не требуют реверса вращения ротора и перестановки ковш

|

|||||||||

|

Последнее изменение этой страницы: 2021-02-07; просмотров: 255; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.12.36.30 (0.126 с.) |

. За единицу крепости принят предел прочности при простом сжатии, равный 100 кг/см2. Например, если какая-либо порода обладает сопротивлением сжатию 400 кг/см2, то коэффициент крепости ее будет

. За единицу крепости принят предел прочности при простом сжатии, равный 100 кг/см2. Например, если какая-либо порода обладает сопротивлением сжатию 400 кг/см2, то коэффициент крепости ее будет

и

и  - число ударов динамического плотномера для двух видов грунта;

- число ударов динамического плотномера для двух видов грунта; и

и  - усилия резания в этих грунтах.

- усилия резания в этих грунтах. .

.