Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

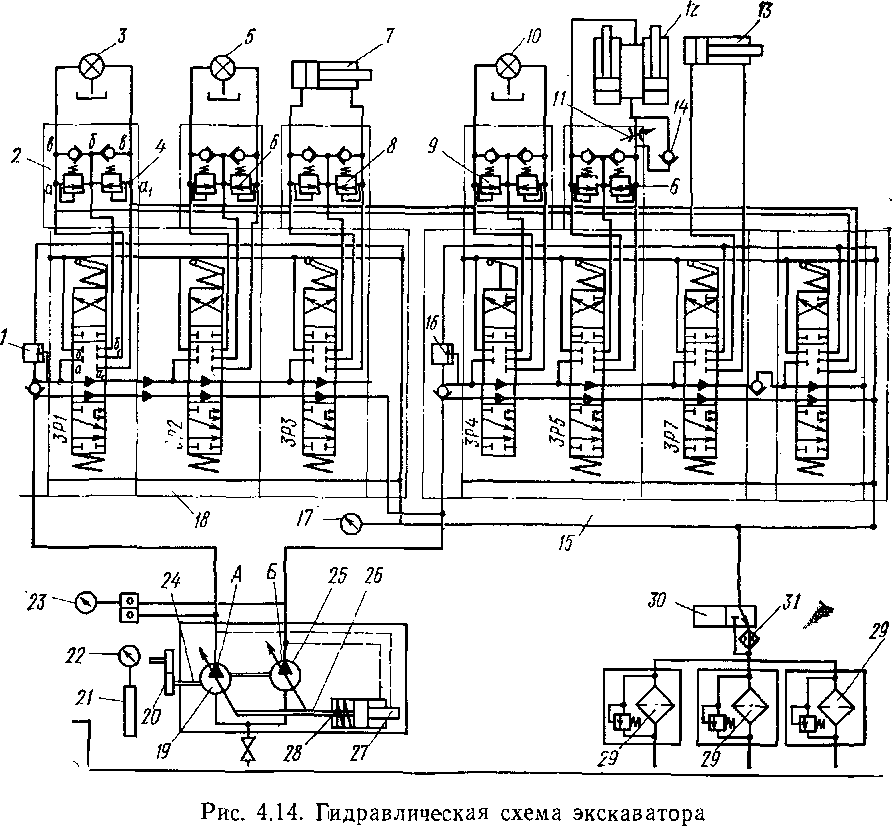

Типовая гидравлическая схема одноковшовых экскаваторов

Типовой гидравлической схемой для экскаваторов с жесткой подвеской рабочего органа является двухпоточная система с двухсекционным насосом, производительность которого регулируется по суммарному давлению, а суммирование протоков обоих насосов осуществляется внутри золотников (см. рис. 5.1).

Рисунок 5.1 – Гидравлическая схема экскаватора

Вал 24 сдвоенного насоса 19 получает вращение от приводного двигателя через встроенный редуктор 20. Поворотные корпуса 25 сдвоенного насоса установлены на подшипниках, связаны траверсой 26 регулятора мощности и синхронно поворачиваются вокруг оси качания на 26°, чем достигается изменение их производительности. Регулятор мощности представляет собой золотник 27, который, с одной стороны, воспринимает усилие пружины 28, а с другой - давление на выходе из секций насоса. При малых, давлениях насосы развивают максимальную производительность. С увеличением давления золотник 27, сжимая пружину, поворачивает поворотные корпуса, при этом снижается производительность насосов, а мощность остается постоянной. От секций насоса (А и Б) жидкость (масло) поступает в гидрораспределительные блоки 18 и 15 с проточной разгрузкой насоса. В нейтральном положении золотников напорная гидролиния соединена со сливной специальным проточным каналом, который перекрывается при включении любого из золотников блока. Применение такой схемы позволяет плавно включать механизмы и устранить повышенное давление во время включения золотников. Насосы и их привод защищены от перегрузок предохранительными клапанами первичной защиты 1 и 16. Клапаны настраиваются на максимальное давление, и если оно в системе превышает это значение, то они открываются и жидкость перепускается в сливную магистраль, откуда через радиатор 31 и фильтр 29 - в бак. Если все золотники гидрораспределительного блока 18 находятся в нейтральном положении, то поток от секции А насоса 19 объединяется с потоком от секции Б и идет в гидрораспределительный блок 15. При включении любого из золотников блока 18 потоки от секций А и Б разъединяются, причем слив из гидрораспределитетеля 18 направляется в бак, а распределительный блок 15 питается только потоком от секции Б насоса. Таким образом, если работают цилиндры 12, цилиндры ковша 13 или гидромотор механизма передвижения 10,то используется суммарная производительность насосной установки. Работа цилиндра рукояти 7 или гидромотора механизма поворота 3 обеспечивается всегда только секцией А насосной установки.

Золотники ЗР2 блока 18 и ЗР4 блока 15 служат для привода гусеничного хода; подключение гидромоторов передвижения 10 и 5 аналогично подключению гидромотора поворота стрелы с элементами защиты 9 и 6. Золотник ЗРЗ блока 18 управляет гидроцилиндром рукояти 7. Соединение каналов а с а1 и б с б1 дает движение цилиндра в одну сторону; а с б1 и а с б - в другую. В системе установлены клапаны вторичной защиты 8. Они защищают систему от реактивных (пассивных) перегрузок, которые могут возникнуть в запертом гидроцилиндре (золотник в нейтральном запертом положении, как показано на рис. 5.1). При срабатывании клапанов жидкость перебрасывается из магистрали повышенного давления в магистраль пониженного давления. Кроме того, через канал в магистраль соединяется со сливом, в результате чего осуществляется подпитка или удаление излишка жидкости. Подпитка происходит при передаче жидкости из штоковой полости в поршневую или при дренажных утечках, слив - во время перемещения жидкости из поршневой полости в штоковую. Золотник ЗРЗ секции насоса А независимо от секции насоса Б гидрораспределительного блока 18 дает возможность совмещать движение гидроцилиндра рукояти 7 с движением гидроцилиндра стрелы 12 или гидроцилиндра ковша 13 при независимом управлении каждым из совмещаемых движений. Кроме того, включением золотника ЗР7 блока 15 имеется возможность при нейтральном положении золотников ЗР4, ЗР5 и ЗР6 подать жидкость от обеих: секций насоса в цилиндр 7 поворота рукояти. Регулирование скоростей совмещаемых и несовмещаемых движений осуществляется различной степенью перекрытия каналов соответствующими золотниками. Золотники ЗР2 блока 18 и ЗР4 блока 15 управляют соответственно гидромоторами левой 10 и правой 5 гусениц, золотники ЗР5 и ЗР6 блока 15 управляют соответственно цилиндрами подъема стрелы 12 и поворота ковша 13. Подключение цилиндра 13 аналогично цилиндру 7. В системе привода цилиндра 13 не имеется клапанов вторичной защиты. Гидроцилиндр 12 поворота стрелы, кроме блока вторичной защиты 6, работающего аналогично блоку вторичной защиты 8 цилиндра 7 поворота рукояти, имеет в магистрали соединяющие поршневые полости цилиндров - регулируемый дроссель 11 и обратный клапан 14. Гидродвигатель 3 имеет вторичную защиту 4. При подаче жидкости в поршневые полости во время подъема стрелы жидкость без препятствий проходит через обратный клапан 14. При опускании стрелы без использования насосной установки жидкость идет через дроссель 11, что ограничивает скорость опускания, предупреждает разрыв потока, уменьшает динамические нагрузки.

Слив от блока распределителей 18 и 15 поступает в бак через двухпозиционный золотник 30, который позволяет направлять рабочую жидкость в фильтры 29, установленные параллельно, или через радиатор 31, или минуя его. Для контроля настройки предохранительных клапанов устанавливается манометр 23, который может поочередно подключаться к напорным линиям секций А и Б насоса 19. Давление в сливной магистрали контролируется манометром 17, а температура рабочей жидкости - датчиком 21 с указателем 22. 5.2. Унификация и универсализация гидравлических экскаваторов Унификация гидравлических экскаваторов может осуществляться с учетом следующих положений с учетом анализа опыта разработки размерных групп и типовых рядов отечественных и зарубежных машин. Возможно составление рационального ряда экскаваторов массой 5 - 300 т с ковшами вместимостью 0,05 - 20 м3, мощностью 20 - 700 кВт. Блочная конструкция гидравлических экскаваторов в несколько раз сокращает сроки и трудоемкость монтажа больших типоразмеров гидравлических экскаваторов на месте работ и при их ремонте, а также открывает почти неограниченные возможности унификации. Масса машины, приходящаяся на 1 м3 стандартного ковша, колеблется от 19 до 25 т, больше - для меньшего типоразмера. Универсальность машин достигается количеством сменных элементов рабочих органов (инструмента), ковшей, рукоятей, наголовников грейферов, стрел, сменного ходового и силового оборудования. В среднем на каждой из 12 базовых моделей применяется по 20 ковшей, 4 - 5 стрел, 7 - 8 рукоятей, а на 7 моделях малой мощности - по 2 - 3 наголовника грейферов и на 8 моделях малой и средней мощности - по 6 - 7 различных инструментов. По таким узлам, как двигатели внутреннего сгорания, электрические и гидравлические двигатели, гидроаппаратура, узлы управления, рычаги, шарниры и другие элементы рабочего оборудования, унификация проводится для машин нескольких типоразмеров. По некоторым узлам унификация охватывает значительную часть всего ряда унифицированных машин. Например, количество типоразмеров насосов, гидроцилиндров, колес, типоразмерностей цилиндров двигателей внутреннего сгорания, электродвигателей, гидро- и пневмодвигателей, кабин машиниста, капотам, колесам, по всему ряду машин ограничивается всего 4 - 5 конструкциями их основных элементов, обеспечивающих прогрессивность основных параметров. Таким образом, заводами изготовляются унифицированные ряды гидравлических экскаваторов, которые при наличии 10 - 12 базовых унифицированных моделей имеют свыше 80 модификаций унифицированных машин различного назначения и даже разных кинематических схем и компоновок конструкции. Большое количество элементов рабочего оборудования отличается не только изменением размеров, но и особенностями конструкции, приспособленными для выполнения определенных видов работ. Эти особенности обеспечивают повышение производительности и улучшение эксплуатации машин. Так изготовляются телескопические стрелы, рукояти и наголовники разной длины, каждая из которых приспособлена к работе с ковшам или рабочим органом определенной вместимости. Особое внимание направлено на создание экскаваторов малых типоразмеров массой 1,1 - 1,5 т, с ковшами 0,5 - 0,03 м3 с большим количеством сменного навесного, полуприцепного и прицепного оборудования. Они предназначены для сокращения объемов ручного труда. В результате унификации количество различных деталей, необходимых для выпуска 60 моделей машин, сокращено по сравнению с количеством общей номенклатуры деталей при индивидуальном производстве в 6 - 7 раз.

|

||||||

|

Последнее изменение этой страницы: 2021-02-07; просмотров: 372; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.134.78.106 (0.006 с.) |