Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основные элементы конструкции механических экскаваторовСодержание книги

Поиск на нашем сайте К основным частям экскаватора относят рабочее оборудование (ковш, рукоять, стрела), силовую установку, поворотную платформу с установленными на ней механизмами, опорную раму и ходовое оборудование. Одним из основных видов рабочего оборудования является прямая лопата

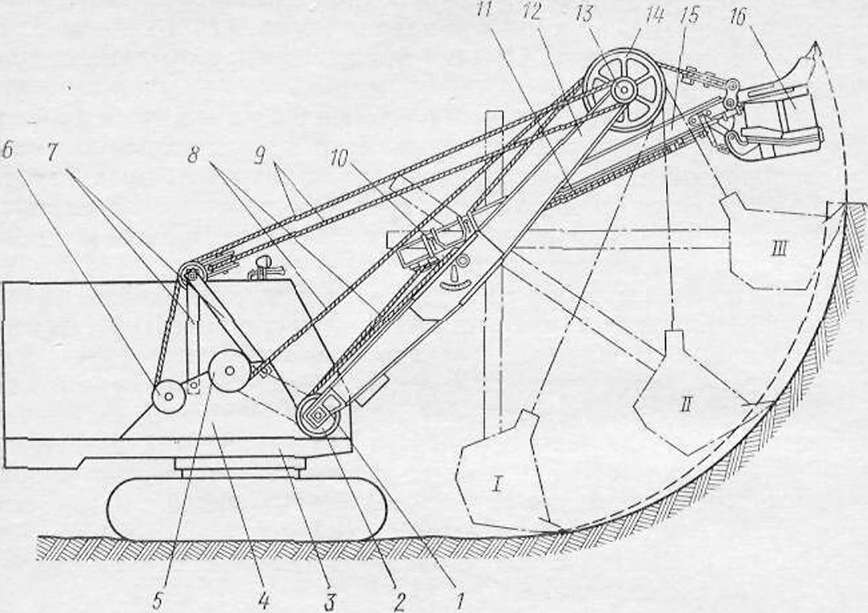

1 - пята стрелы; 2 - напорный барабан; 3 - поворотная платформа; 4 - стойка поворотной платформы; 5 - подъемный барабан главной лебедки; 6 - барабан стреловой лебедки; 7 - двуногая стойка; 8 - подъемный канат: 9 - канат подвески стрелы; 10 - седловой подшипник; 11 - возвратный канат; 12 - стрела; 13 - блок подвески стрелы; 14 - головные блоки; 15 - рукоять; 16 - ковш; I – III - положения ковша Рисунок 4.3 - Оборудование прямой лопатой

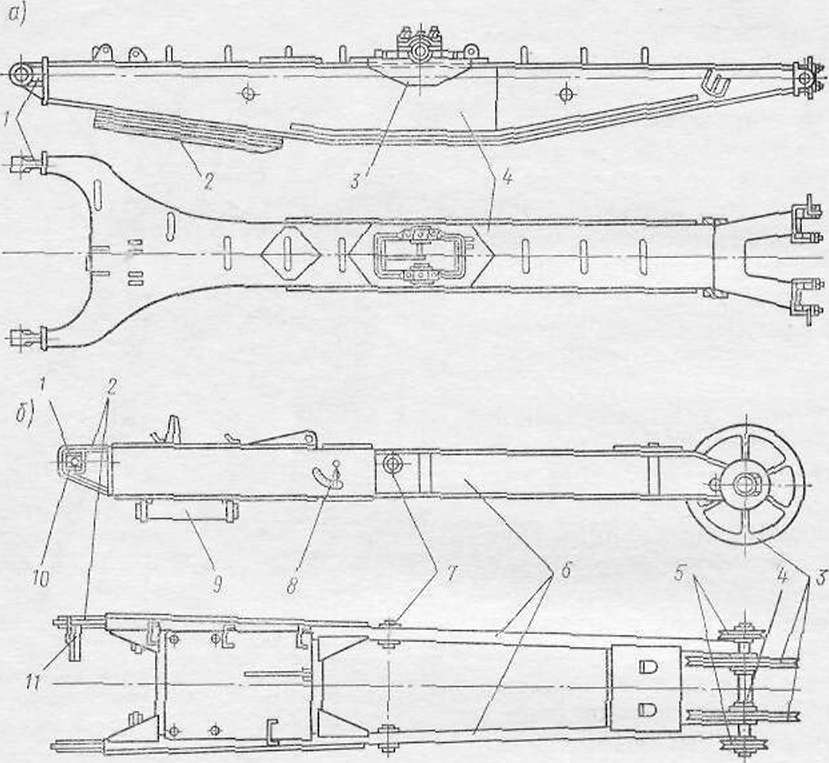

Ковш 16закреплен на рукояти 15. С ним соединен подъемный канат 8, который проходит через блоки 14, укрепленные на стреле 12, и закреплен на барабане лебедки 5. Стрела 12 в нижней части шарнирно прикреплена к поворотной платформе 3; верхняя часть ее удерживается канатами, расположенными под углом 45 - 60° к горизонту. Канат 9, называемый стреловым, проходит через блоки, укрепленные на двуногой стойке 7, и запасован на барабане лебедки 6. Двуногая стойка служит для увеличения угла между стреловым канатом и стрелой, что уменьшает усилие подъема рабочего оборудования. Рукоять, на которой закреплен ковш, обеспечивает перемещение его по забою при разработке грунта. Рукоять может вращаться в вертикальной плоскости относительно оси напорного вала и совершать возвратно-поступательное движение вдоль своей продольной оси в седловом подшипнике 10. Рукоять может быть однобалочной (см. рис. 4.4) или двухбалочной (см. рис. 4.5). Оба вида рукояти представляют собой сварные конструкции, выполненные из листового или профильного проката. Поперечное сечение может быть прямоугольным или круглым. Передний конец рукояти шарнирно или жестко соединен с ковшом. Однобалочные рукояти по конструкции просты и применяются для машин с ковшом до 1 м3. Двухбалочные рукояти сложнее по конструкции, но они обладают большей жесткостью и применяют их для машин с ковшом вместимостью более 1 м3. Стрелы экскаваторов выполняют сварными коробчатого сечения из листовой стали или штампованных и гнутых профилей, а также сварными решетчатыми из профильного проката. Стрелы коробчатого сечения могут быть двухбалочными (см. рис. 4.6, б) при однобалочной рукояти и однобалочными при двухбалочной (см. рис. 4,6, в). 1 - козырек; 2 - нижний пояс; 3 - петля; 4, 15, 17 - пальцы; 5 - днище ковша; 6 -тяга; 7 - винт натяжной; 8. 13 - кронштейны; 9 втулка клиповая; 10 - планка: 11 - амортизатор: 12 - блок уравнительный; 14 - рукоять; 16 - блок ковша; 18 - верхний пояс; 19 - боковые стенки ковша; 20 - зубья; 21 - сменная планка Рисунок 4.4 - Однобалочная рукоять с ковшом

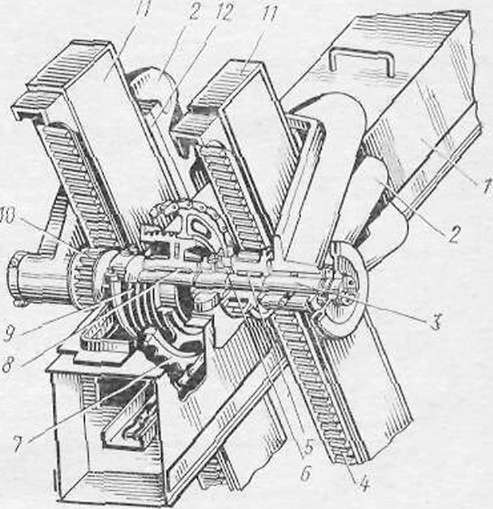

1 - стрела; 2 - кронштейн седлового подшипника; 3 - поворотный вал; 4 - кремальера; 5, 8 - шпонки; 6 - вкладыш бронзовый; 7 - звездочка; 9 - напорный барабан: 10 - шестерня кремальерная; 11 - рукоять; 12 - вкладыш чугунный Рисунок 4.5 - Двухбалочная рукоять с кремальерным механизмом

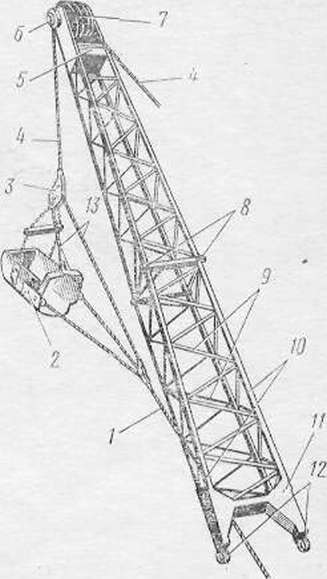

Стрелы для драглайнов, кранов и грейферов изготовляют решетчатые. Они имеют вид жестких пространственных конструкций (см. рис. 4.7) прямоугольного, трапецеидального и треугольного сечения. Стрелу подвешивают при помощи стрелового полиспаста для ее подъема и изменения угла наклона к горизонту. Такие стрелы состоят из нескольких секций.

а – однобалочная: 1 - пята; 2 - амортизатор; 3 - кронштейн для установки напорного вала; 4 – балка; б – двухбалочная: 1 - подшипник; 2 - пята; 3 - головные блоки; 4 - ось; 5 - блоки стреловые; 6 - балки; 7 - отверстие оси седлового подшипника; 8 - указатель вылета стрелы; 9, 10 - амортизаторы; 11 — ограждение Рисунок 4.6 - Стрелы экскаваторов

1 - тяговый канат; 2 - ковш; 3 - опрокидной блок: 4 - подъемный канат; 5 - голова стрелы; 6 - стреловые блоки; 7 - головные блоки; 8 - фланцы; 9 - раскосы решетки; 10 - верхние пояса; 11 - обшивка пяты; 12 - ступицы пяты; 13 - разгрузочный (опрокидной) канат Рисунок 4.7 - Рабочее оборудование драглайна

Ковши экскаваторов (см. рис. 4.4) изготовляют сварные, сварно-литые или комбинирование. Сварно-литые ковши, выполняемые из высокомарганцевой стали, надежны в эксплуатации, но тяжелы. Более распространены сварные ковши со сменными козырьками, которые изготовляют из высокомарганцевой стали. Такие ковши достаточно надежны, просты в изготовлении и имеют по сравнению с сварно-литыми значительно меньшую массу. Для снижения массы ковши иногда изготовляют из легких сплавов, а для усиления бронируют листовой сталью толщиной до 8 мм. Переднюю стенку ковша изготовляют с козырьком плоской формы, на котором устанавливают зубья, или козырьком овальной формы без зубьев (ковш Д. И. Федорова). Ковши с такими козырьками позволяют снизить сопротивления, возникающие при копании грунта. Однако в этом случае возрастает боковая составляющая, которая стремится увести ковш с рукоятью в сторону, из-за чего появляются дополнительные нагрузки на седловой подшипник и стрелу. Ковш Д. И. Федорова целесообразно использовать для драглайнов или при разработке малосвязных грунтов. Рабочее оборудование, основные механизмы экскаватора, двуногую и переднюю стойки, силовую установку размещают на поворотной платформе (см. рис. 4.8).

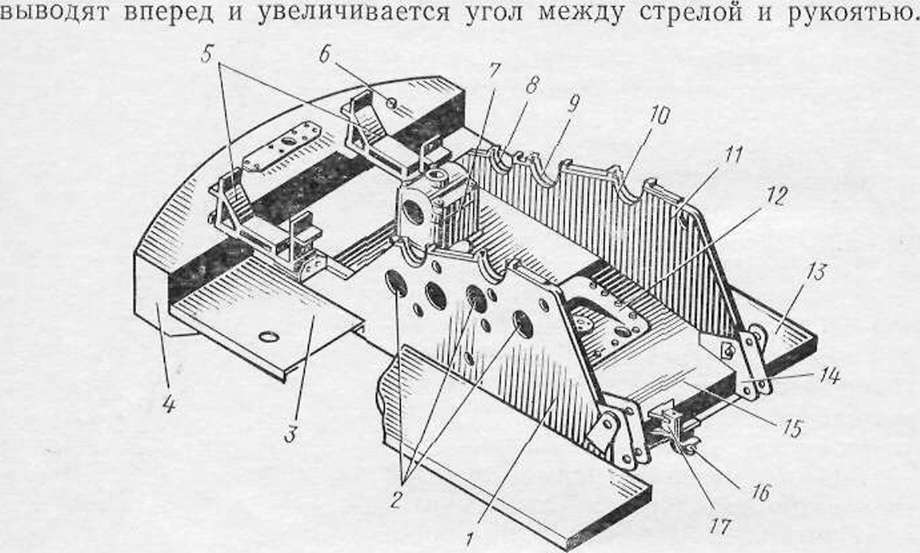

1 - правая стойка; 2 - люки; 3, 13 - пластины боковые; 4 - коробка; 5 - опора дизеля; 6 - горловина топливного бака; 7 - картер конических шестерен реверса; 8, 9, 10 - гнезда для валов механизма реверса, реверса механизма главной лебедки; 11 - левая стойка; 12 – смотровой люк; 14 - проушины крепления стрелы; 15 - настил; 16 - кронштейн ролика захвата; 17 - кронштейн наводки Рисунок 4.8 - Поворотная платформа

Поворотная платформа воспринимает нагрузки, возникающие в процессе работы экскаватора, а также от массы размещенного на ней оборудования. Платформы изготовляют сварные или сварно-литые; они должны обладать высокой прочностью, так как на них действуют значительные переменные по величине и направлению нагрузки. Поворотная платформа экскаватора нагружена осевыми и радиальными силами и опрокидывающим моментом. Усилия от поворотной платформы к нижней раме передаются через опорно-поворотное устройство. У некоторых типов машин опорно-поворотные устройства имеют вид опорных роликовых кругов с центральными цапфами и роликами-захватами. В последние годы широко применяют шариковые и роликовые опорно-поворотные устройства в виде подшипников качения большого диаметра. Эти устройства, не имеющие центральных цапф и роликов-захватов, более компактны, просты по конструкции, имеют меньшую массу. Кроме того, они позволяют понизить положение центра тяжести машины, обеспечивают большую надежность работы зубчатых передач, более долговечны и просты в монтаже. По числу рядов тел качения такие подшипники изготовляют одно- и двухрядными. Поворотная платформа экскаватора вращается относительно вертикальной оси с помощью ведущей шестерни, установленной на поворотной платформе. При этом шестерня зацепляется с венцом, закрепленным на раме ходовой части. Венцы изготовляют с наружным и внутренним зацеплением. Последнее предпочтительнее, так как вращающиеся детали закрыты, чем улучшаются условия зацепления. При оборудовании прямой лопатой экскаватор начинает копать грунт с подошвы забоя (см. рис. 4.3). Сопротивление грунта копанию преодолевается усилием, создаваемым подъемным полиспастом и напорным механизмом, который перемещает рукоять вдоль продольной оси. Операция копания в цикле занимает до 30% времени. Поворот лопаты для выгрузки вокруг вертикальной оси происходит при плавном включении поворотного механизма. Эту операцию обычно совмещают с подъемом ковша, но начинать ее нужно не раньше, чем ковш полностью выйдет из забоя. Во время поворота ковш устанавливают в положение, удобное для выгрузки. В момент выгрузки открывают днище ковша и грунт высыпается из него в отвал или транспортное средство. При работе в отвал целесообразно выгрузку ковша совмещать с поворотом. Поворот в забой начинают в момент окончания выгрузки. Операцию опускания ковша обычно совмещают с его поворотом при скорости значительно большей, чем подъем. После выработки части забоя копание становится неэффективным или невозможным, так как ковш не достает до торцового откоса забоя. В этом случае необходимо передвинуть весь экскаватор вдоль забоя. Длина передвижек его зависит от емкости ковша и вида грунта. При разработке тяжелых грунтов выгоднее короткие, но частые передвижки. При рабочем оборудовании обратная лопата сопротивление грунта копанию преодолевается усилием тягового каната, а напор - массой рабочего оборудования. Толщину стружки регулируют натяжением канатов подъемного полиспаста. После натяжения ковш подтягивают к стреле и тяговую лебедку затормаживают. Включением подъемной лебедки рабочее оборудование выводят из забоя и включают поворотный механизм. Для выгрузки грунта отпускают тяговый канат и включают подъемную лебедку. При этом ковш выводят вперед и увеличивается угол между стрелой и рукоятью. После разгрузки поворачивают рабочее оборудование в забой с одновременным его опусканием. При наличии рабочего оборудования типа драглайн сопротивление грунта копанию преодолевается за счет усилия, создаваемого тяговым канатом (см. рис. 4.7). При копании предварительно выбирают слабину у подъемного каната. Угол резания и толщина стружки регулируются тяговыми цепями и разгрузочным канатом. Ковш врезается в грунт под действием собственной массы. Он наполняется на пути, приблизительно равном трем его длинам. После наполнения ковш подъемным канатом отрывают от забоя и подтягивают к стреле для уменьшения нагрузок на стрелу и исключения потерь грунта; одновременно он поворачивается на выгрузку. При выгрузке тяговый канат ослабляют, ковш, повиснув на подъемном канате 4, опрокидывается под действием массы грунта и разгружается. Стрела поворачивается при опрокинутом ковше при одновременном опускании его на грунт. При рабочем оборудовании грейфер свободно падающий ковш внедряется в материал при разведенных челюстях. Набор материала в ковш происходит при соединяющихся челюстях, стягиваемых замыкающим канатом. Для разгрузки материала ослабляют замыкающий канат, и ковш повисает на подъемном канате. При этом раскрываются челюсти и материал высыпается из ковша. Стрела удерживается в определенном положении при рабочем оборудовании прямой лопатой, драглайном и грейфером стреловой лебедкой. При рабочем оборудовании обратной лопатой этой лебедкой удерживают переднюю стойку, позволяющую уменьшить усилие в канате подъема оборудования. Необходимые усилия и скорости напора прямых лопат обеспечивают напорные механизмы. Последними снабжают все типы прямых лопат, за исключением самых малых моделей (с емкостью ковша 0,15 - 0,4 м3), на которых напор обеспечивается маятниковым качанием стрелы. Напорные механизмы могут быть независимыми, зависимыми и комбинированными. Независимым называют такой механизм (см. рис. 4.9, а), в котором необходимые усилия и скорости напора не зависят от силы натяжения и скорости каната подъема ковша. Этот механизм может иметь цепную или канатную передачу движения напорному барабану. Канатная передача предпочтительнее, так как она амортизирует действие динамических нагрузок.

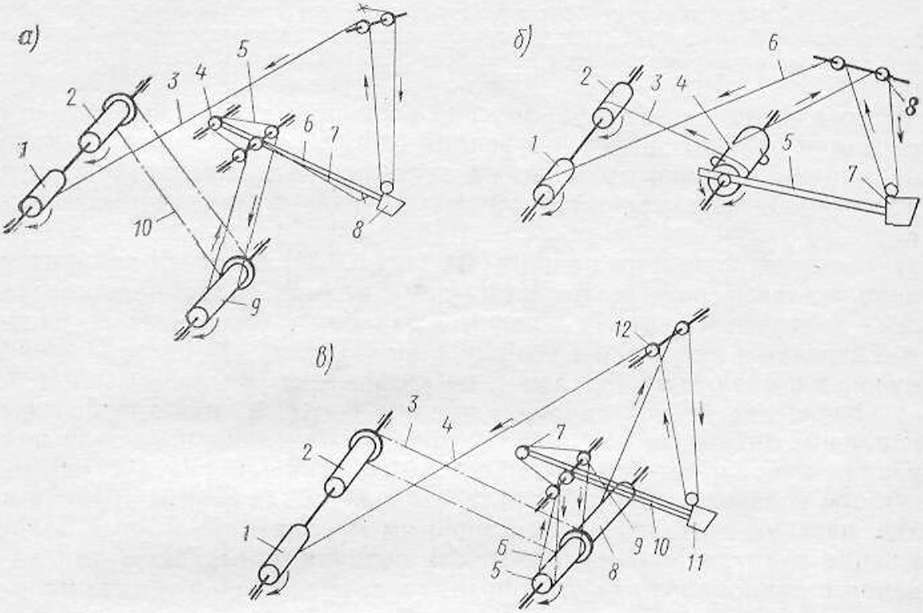

а - независимый; б -зависимый; в - комбинированный Рисунок 4.9 - Схемы напорных механизмов

Ковш 8 (см. рис. 4.9 а) поднимается канатом 3, наматываемым на подъемный барабан 1. От звездочки левого барабана 2 главной лебедки через цепь 10 движение передается напорному барабану 9. Рукоять 6 выдвигают наматыванием напорного каната 5, огибающего уравнительный блок 4, на барабан 9. При этом канат втягивания рукояти 7 сматывается с барабана. Напорное усилие регулируют включением фрикционной муфты барабана или его притормаживанием. Рукоять перемещают в обратном направлении при помощи специального реверса напора. При этом напорный барабан вращается против часовой стрелки; с него сматывается канат, а наматывающийся канат втягивает рукоять. Вследствие легкости управления ковшом, а также возможности передачи больших напорных усилий схему независимого напора применяют широко, особенно на экскаваторах, предназначенных для разработки скальных и мерзлых грунтов, разрыхленных взрывом. В схеме зависимого напора (см. рис. 4.9, б) скорости подъема и напора взаимосвязаны. Во время наматывания подъемного каната 6 на подъемный барабан напорный барабан 4 вращается по часовой стрелке и рукоять 5 с ковшом выдвигаются. Для возвращения рукояти 5 включают барабан 2, на который наматывается канат 3. Отношение усилия напора к усилию подъема при зависимом, напорном механизме выбирают исходя из максимального значения усилия напора, соответствующего выдвижению рукояти с наполненным ковшом в крайнее верхнее положение. С учетом этого усилие, развиваемое зависимым напорным механизмом, в иных положениях рукояти должно превышать величину, потребную для копания с рациональными углами резания. Избыточное усилие напора погашается при торможении барабана возврата или упора передней стенки ковша в забой, что существенно увеличивает энергоемкость процесса. Потери мощности могут достигать при этом 25% и более от общей мощности привода, вследствие чего зависимый напорный механизм в настоящее время применяют редко. В схеме комбинированного напора (см. рис. 4.9, в) мощность напорному механизму передается как от подъемного каната 4, так и за счет передачи крутящего момента цепной передачей 3 от дополнительного барабана 5. Комбинация зависимого и независимого напорных механизмов позволяет подобрать отношение скоростей и усилий напора и подъема так, чтобы усилий, создаваемых зависимой частью напора, было достаточно для копания грунтов средней прочности. При разработке слабых и тяжелых грунтов включают независимую часть напора. Благодаря этому копание, выполняемое в основном по схеме зависимого напора, происходит автоматически, а движение вхолостую происходит достаточно быстро с помощью независимого напора. В схеме многомоторного привода на всех остальных механизмах устанавливают отдельные двигатели, что значительно упрощает кинематическую схему экскаватора. По расчетным скоростям движения рабочих органов экскаватора можно определить продолжительность отдельных операций цикла и теоретическую продолжительность цикла. Фактическая продолжительность цикла отечественных экскаваторов строительной группы в зависимости от вместимости ковша, вида рабочего оборудования, рода грунта, условий работы колеблется в пределах 13 - 40 с. Так, у экскаватора с ковшом 0,25 м3 длительность цикла равна 13 с, у экскаватора с ковшом 4 м3 - 40 с. К основным параметрам и показателям экскаваторов относят: вместимость ковша qK, продолжительность цикла при повороте на 90° с выгрузкой грунта в транспорт или отвал, массу машины mм, мощность привода Nу, скорость передвижения экскаватора Vпер, удельное давление на грунт Рг, касательную и нормальную составляющие Рн и Рн1 усилия на режущей кромке ковша, а также рабочие размеры, показанные на рис. 4.2: наибольшую высоту забоя Н1 наибольший радиус копания r1, наибольшая высота выгрузки Н2, радиус выгрузки r2 при максимальной высоте выгрузки. Контрольные вопросы

1. Назначение, конструкция и рабочий процесс одноковшового экскаватора с механическим приводом. 2. Классификация и виды рабочего оборудования одноковшового экскаватора. 3. Классификация одноковшовых экскаваторов по виду привода, ходового оборудования и системам управления. 4. Основные элементы конструкции одноковшовых механических экскаваторов. 5. Структура и описание работы экскаваторов с прямой и обратной лопатами. 6. Независимые, зависимые и комбинированные напорные механизмы. 7. Исходные данные (параметры и показатели), необходимые для проектирования и эксплуатации одноковшовых экскаваторов.

Практика № 5

|

||

|

Последнее изменение этой страницы: 2021-02-07; просмотров: 1492; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.013 с.) |