Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технологическое оборудование промысловых

Газонефтепроводов

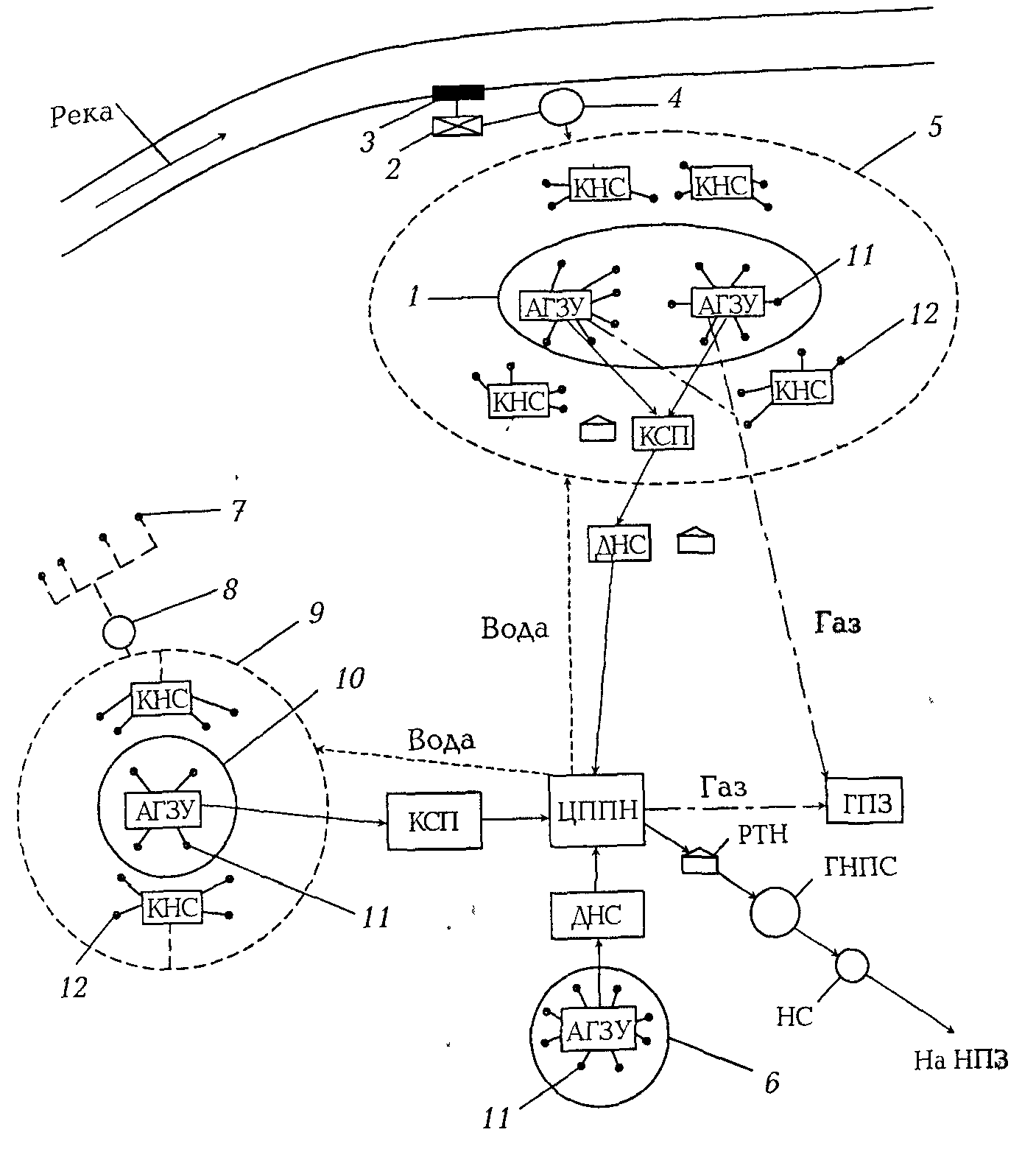

1.1. С хема централизованного сбора и подготовки нефти представлена на рис. 1.1.

Рис 1.1. Схема централизованного сбора и подготовки нефти

Структура централизованного сбора и подготовки нефти включает в себя: - 1,6,10 - контуры месторождений; - 2 - станцию очистки воды; - 3 – открытый водозабор; - 4, 8 - насосные станции первого подъема воды; - 5, 9 – кольцевые водоводы; - 7 – скважины подруслового сбора воды; - 11 - нефтяные скважины; - 12 – скважины для закачки воды в пласт; - АГЗУ – автоматизированные групповые замерные установки; - КНС - кустовые насосные станции; - КСП – комплексный сборный пункт; - ЦППН – центральный пункт подготовки нефти; - ГПЗ - газоперерабатывающий завод; - ГНПС - головную насосную перекачивающую станцию; - НПЗ - нефтеперерабатывающий завод; - РТН – резервуары товарной нефти; - НС - насосную станцию. 1.2. Схема самотечной двухтрубной системы сбора продукции скважин представлена на рис. 1.2. Рис. 1.2. Схема самотечной двухтрубной системы сбора продукции скважин

Схема самотечной двухтрубной системы сбора продукции скважин включает в себя: - 1 - скважины; - 2 - индивидуальные замерно-сепарационные установки (ИЗУ или групповые ГЗУ); - 3 - газопроводы; - 4 - выкидные самотечные линии; - 5 - сборный газопровод; - 6 - участковый негерметизированный резервуар; - 7 - сырьевой насос; - 8 - сборный коллектор; - 9 - сырьевой резервуар; - УКПН - установка комплексной подготовки нефти.

1.3. Схема высоконапорных однотрубных систем сбора продукции скважин представлена на рис. 1.3. Рис. 1.3. Высоконапорная система сбора

Схема включает в себя: - 1 - выкидные линии от скважин; - 2 - групповые замерные установки; - 3 - сборные коллекторы; - 4 - сепараторы; - 5 - дожимные насосные станции (ДНС); - 6 - сборные коллекторы нефти; - 7 - сборные коллекторы газа; - 8 - сепаратор-делитель; - 9 - установку подготовки воды (УПВ); - 10 – установку подготовки нефти; - 11 - водопровод для сточной воды; - 12 - насос подачи воды; -13 - резервуары товарной нефти; - 14 - подпорные насосы; - 15 - трубопроводы возврата нефти на УКПН; - 16 - автоматизированные установки сдачи товарной нефти; - 17 - подпорные насосы; - 18 – ГПЗ. В высоконапорных системах продукция скважин может транспортироваться на значительные расстояния под устьевым давлением порядка 6 МПа. Высоконапорные однотрубные системы сбора позволяют:

- полностью устранить потери легких фракций нефти, доходящие до 3 %; - снизить металлоемкость; - сократить эксплуатационные расходы. Состав объектов сбора и подготовки нефти к транспорту решается в каждом отдельном случае в зависимости от состава добываемой продукции и расстояний между месторождениями.

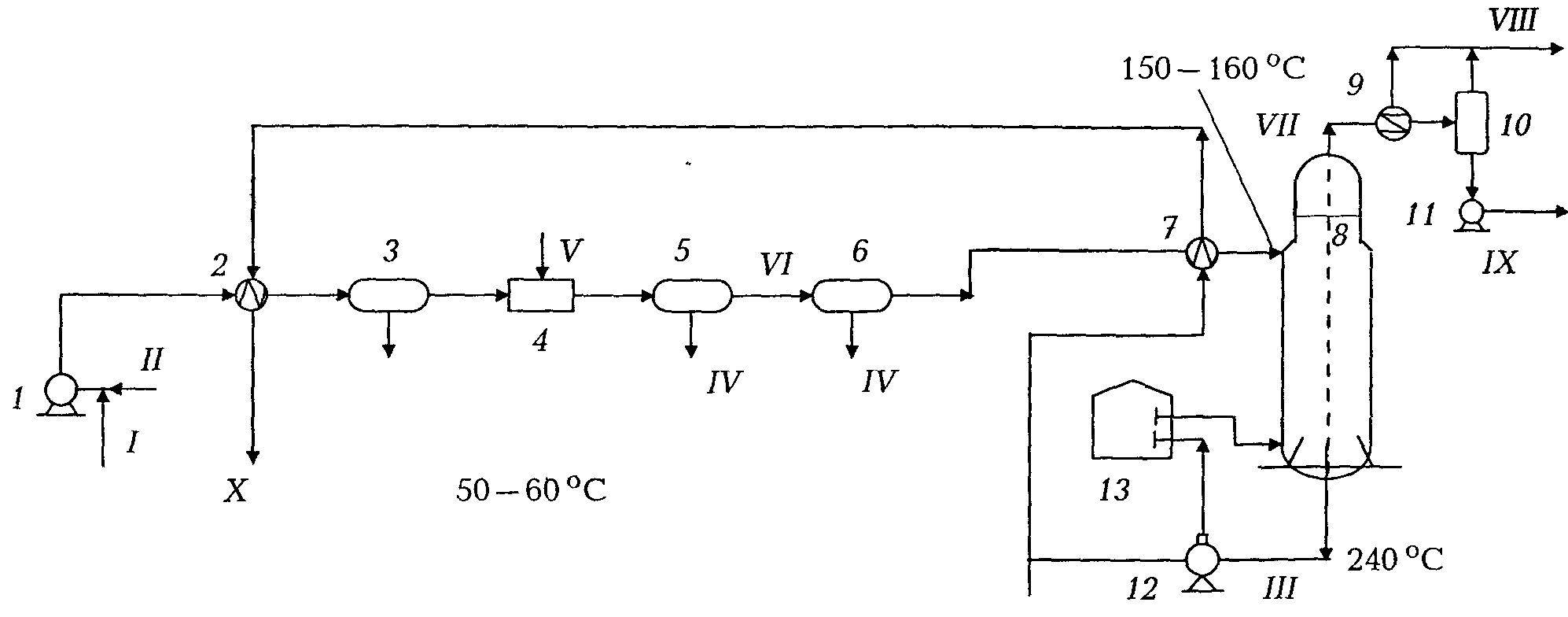

1.4. Установки для подготовки нефти Добываемую нефть необходимо освободить от воды, солей и механических примесей как можно раньше, с момента образования нефтяной эмульсии. С целью подготовки нефти к дальнейшему трубопроводному транспорту на УКПН выполняют дегазацию, обезвоживание, обессоливание и стабилизацию нефти. Наиболее целесообразно устанавливать УКПН в пунктах максимальной концентрации нефти на промысле, например в товарных парках. УКПН представляет собой небольшой завод по первичной (промысловой) подготовке нефти. Согласно технологической схеме (см. рис.1.4), сырая нефть, поступающая по линии I, направляется в теплообменник 2, в котором нагревается до 50 - 60 °С горячей стабильной нефтью, поступающей по линии III после стабилизационной колонки 8.

1, 11, 12 - насос, 2, 7 - теплообменник, 3 - отстойник первой ступени обезвоживания, 4 - смеситель, 5 - отстойник второй ступени, 6 - электродегидратор, 8 – стабилизационная колонна, 9 - конденсатор-холодильник, 10 - емкость орошения, 13 - печь, I - сырая нефть; II - деэмульгатор, III - горячая стабильная нефть, IV - отделенная вода, V - пресная вода; VI - частично обезвоженная нефть, VII - пары легких углеводородов и газ, VIII - газ и несконденсированные пары углеводородов, IX - ШФЛУ, X - стабильная нефть Рис. 1.4. Технологическая схема УКПН

Подогретая нефть в отстойнике первой ступени обезвоживания 3 частично отделяется от воды и проходит через смеситель 4, где смешивается с пресной водой, поступающей по линии V для удаления солей, и направляется в отстойник второй ступени 5 и по линии VI в электродегидратор. Отделенная вода отводится по линиям IV. При необходимости улучшения степени обессоливания применяют несколько смесителей, отстойников и электродегидраторов, включенных последовательно. Обессоленная нефть насосом 14 отправляется в отпарную часть стабилизационной колонны 8 через теплообменник 7, в котором за счет тепла стабильной нефти, поступающей непосредственно снизу стабилизационной колонны, осуществляется нагрев нефти до 150 - 160 °С.

В стабилизационной колонне 8 происходит отделение легких фракций нефти, которые конденсируются и передаются на ГПЗ. В нижней и верхней частях стабилизационной колонны установлены тарелочные устройства, которые способствуют более полному отделению легких фракций. Внизу отпарной части стабилизационной колонны поддерживают более высокую температуру (до 240 °С), чем температура нефти, поступающей в верхнюю часть. Температура поддерживается циркуляцией стабильной нефти из нижней части стабилизационной колонны через печь 13. Циркуляция стабильной нефти осуществляется насосом 12 по линии X. В результате нагрева из нефти интенсивно испаряются легкие фракции, которые поступают в верхнюю часть стабилизационной колонны, где на тарелках происходит более четкое разделение на легкие и тяжелые углеводороды. Пары легких углеводородов по линии VII из стабилизационной колонны поступают в конденсатор-холодильник 9, где пары охлаждаются до 30 °С, основная их часть конденсируется и накапливается в емкости по линии VII на горелки печи 13. Конденсат, или как его еще называют ШФЛУ - широкие фракции легких углеводородов, перекачивают насосом 11 в емкость хранения по линии IX.

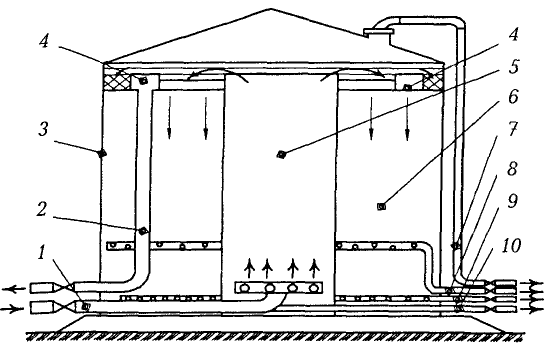

1.5. Установки для подготовки воды. На ЦППН также используют установки по подготовке воды, на которых вода, отделенная на УКПН от нефти, подвергается очистке и направляется в систему поддержания пластового давления (ППД). В системе ППД подготовленная вода с помощью кустовых насосных станций под большим давлением (до 20 - 25 МПа) через систему трубопроводов-водоводов подается к нагнетательным скважинам, а затем в продуктивные пласты. Очистку сточных вод осуществляют на установках очистки воды марок УОВ-750, УОВ-1500, УОВ-3000, УОВ-10000, имеющих пропускную способность 750, 1500, 3000 и 10000 м3/сут. Каждая такая установка состоит из четырех блоков: отстойника, флотации, сепарации, насосного. Для очистки воды после отделения от нефти используются отстойники, резервуары с двулучевым распределением потока, резервуары с гидрофобным фильтром, резервуары-флотаторы, мультигидроциклоны. Принцип действия резервуара с двулучевым распределением потока (см. рис. 1.5) следующий. 1 - перфорированное двулучевое входное распределительное устройство; 2 – сифонный кран; 3 - экранирующий лоток; 4 - стояк, 5 – антисифонное устройство, 6 - гидрозатвор; 7 - выходное распределительное устройство Рис. 1.5. Резервуар с двухлучевым устройством распределения потока Очищаемая вода поступает в резервуар-отстойник через перфорированное двулучевое входное распределительное устройство, расположенное на высоте 2,5 м от днища резервуара. Входной патрубок смонтирован перфорацией вниз, выходящие из отверстий струи воды гасятся и отражаются экранирующим лотком 3, и за счет сил энергии потока жидкость устремляется вверх. Эмульгированные глобулы нефти потоком жидкости выносятся к разделу фаз нефть - вода. Сточная вода, освободившаяся от эмульгированных глобул нефти и механических примесей, начинает движение в направлении к выходному распределительному устройству 7. Выходное распределительное устройство представляет собой также двулучевую перфорированную трубку, смонтированную перфорацией вниз, но только без лотка. Очищенная вода через гидрозатвор 6выводится из резервуара. Благодаря гидрозатвору 6 с антисифонным устройством 5 исключена возможность случайного слива уловленной нефти с потоком очищенной воды. Слив жидкости из резервуара прекращается по достижении уровня жидкости верхней части колена гидрозатвора.

Для предотвращения замерзания в зимнее время гидрозатвор смонтирован внутри резервуара-отстойника и имеет небольшую высоту, благодаря чему уровень налива жидкости может изменяться, т.е. резервуар одновременно выполняет функции буферной емкости. Уловленную нефть периодически или непрерывно выводят из резервуара-отстойника через стояк 4, открыв задвижку. Полностью воду из резервуара сливают через сифонный кран 2, при этом предварительно сливают уловленную нефть через стояк 4.Резервуар-отстойник зачищают путем размыва осадка струей воды и слива размытых осадков через сифонный кран 2. Резервуар-отстойник работает в динамическом (проточном) режиме отстаивания. Двулучевые распределительные устройства ввода и отбора жидкости обеспечивают оптимальные условия всплытия нефти и оседания механических примесей. Это наиболее простое и надежное оборудование для очистки и подготовки нефтепромысловых сточных вод на объектах с большими объемами формирования стоков. Принцип работы резервуаров-отстойников с гидрофобным жидкостным фильтром состоит в следующем. Воду через распределительное устройство подают в слой нефти, высоту которого поддерживают в заданных пределах гидрозатвором и нефтеотводящей трубой. Пройдя слой нефти, вода движется вниз к кольцевому сборному трубопроводу, в котором просверлены отверстия диаметром 30 мм и с шагом 550 мм. Кольцевой трубопровод соединен в центре с отводящим трубопроводом очищенной воды. Отводящий трубопровод с внешней (или внутренней) стороны резервуара связан с гидрозатвором, регулирующим уровень слива воды в отстойнике. В отстойнике с жидкостным фильтром (см. рис. 1.6) сочетаются два процесса: контактирование загрязненной воды с очищающей гидрофобной средой (нефть) и отстаивание в динамических условиях.

Рис. 1.6. Резервуар-отстойник с жидкостным гидрофобным фильтром На рис. 1.6 обозначения основных позиций следующие: 1 - перемычка для слива из резервуара загрязненного промежуточного слоя; 2 - нефтеотводящая труба; 3, 4 - элементы устройства (люков) для отвода нефти; 4, 10 - блоки; 6, 9 - датчики уровня (поплавки) 7 - устройство для распределения очищаемой воды в жидком гидрофобном фильтре (слой нефти); 8 - щелевые отверстия; 11 - крыша резервуара, 12 - шток; 13 - подвижный патрубок; 14, 15 - восходящие и нисходящие трубы (сифон); 16 - выход из резервуара очищенной воды; 17, 18, 21 - задвижки; 19 - устройство для отбора очищенной воды; 20 - подводящий трубопровод. Резервуары-флотаторы разработаны на базе стальных вертикальных резервуаров с применением в качестве флотоагента природного нефтяного газа, растворенного в очищаемой пластовой воде или дополнительно подаваемого в воду до ее очистки. Объем флотационной зоны рассчитан на пребывание в ней очищаемой воды в течение 20 мин, а объем отстойной зоны - на 3 часа. Схема резервуара-флотатора представлена на рис. 1.7.

1 - ввод воды на очистку (вместе с растворенным газом); 2 - отвод уловленной нефти; 3 - стальной вертикальный резервуар; 4 - кольцевой желоб для сбора нефти; 5 - флотационная зона; 6 - отстойная зона и ввод воды на очистку (вместе с растворенным газом); 7 - отвод газа; 8 - отвод очищенной воды; 9 - отвод шлама из отстойной зоны; 10 - отвод осадка из флотационной зоны Рис. 1.7. Резервуар-флотатор

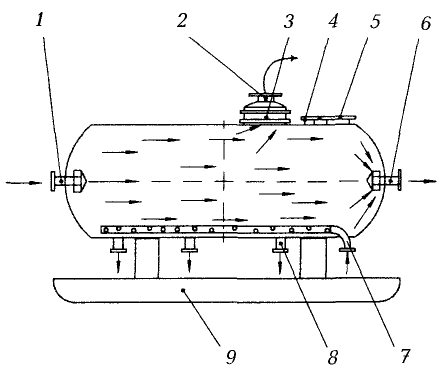

В основу данного аппарата заложен метод напорной флотации, который заключается в образовании пузырьков газа в очищаемой газонасыщенной воде при поступлении в аппарат по мере снижения давления в системе. Пузырьки газа, выделяясь из воды, флотируют на своей поверхности взвешенные частицы и нефтепродукты. Напорные горизонтальные отстойники применяют для очистки нефтепромысловых сточных вод под избыточным давлением до 0,6 МПа в различных вариантах технологических схем. В блочных автоматизированных установках очистки сточных вод применяют напорные отстойники полые, с гидрофобной коалесцирующей насадкой насыпного или патронного типа (см. рис. 1.8).

1 - ввод очищаемой воды, 2 - вывод уловленной нефти, 3 - нефтесборник, 4 - клапан, 5 - люк-лаз, 6 - вывод очищенной воды; 7 - ввод воды для размыва шлама, 8 – вывод осевшего шлама; 9 - сани Рис. 1.8. Напорный отстойник полый Время пребывания очищаемой воды в отстойнике 1,5 - 2,0 ч. Расчетное остаточное содержание нефти (нефтепродуктов) 30 - 50 мг/л; механических примесей - до 40 мг/л. Уловленная нефть выводится автоматически. Шлам из отстойника отводят периодически один раз в 3 - 5 дней. Отстойник с коалесцирующим фильтром (см. рис. 1.9) представляет собой горизонтальную цилиндрическую емкость, разделенную на ряд поперечных отсеков, два из которых заполнены гранулированным полиэтиленом с размером зерен 4 - 5 мм.

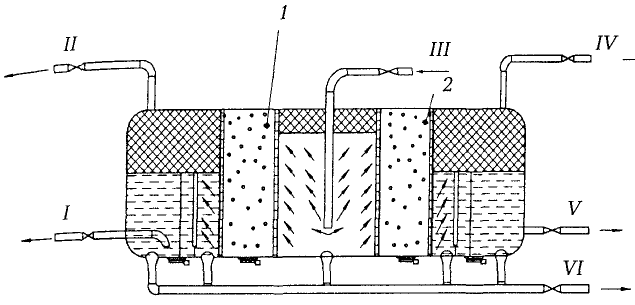

1, 2 - коалесцирующие фильтры, I, V - отвод очищенной сточной воды, II, IV - отвод уловленной нефти, III - ввод очищаемой сточной воды, VI - выпуск осадка

Рис. 1.9. Отстойник с коалесцирующим фильтром

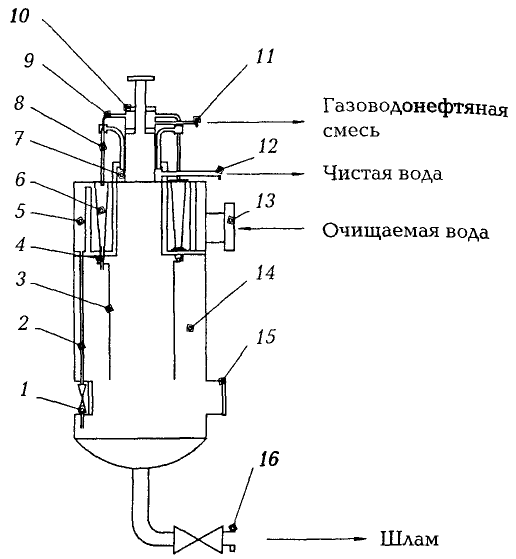

Коалесцирующий фильтр-отстойник рассчитан на очистку сточной воды, содержащей: нефти до 500-2000 мг/л и механических примесей до 50 - 70 мг/л. Остаточное содержание в очищенной нефти 15 - 20 мг/л и механических примесей до 15 мг/л достигается при скорости фильтрации до 11 м/ч. Недостатком этого отстойника является то, что при засорении коалесцирующей загрузки промывать ее рекомендуется подачей в очищаемую воду 5 - 10 % (по объему) дисперсии керосина в течение 30 мин. Мультигидроциклоны предназначены для очистки нефтепромысловых сточных вод от нефти, твердых механических примесей, а также для удаления газов. Данный аппарат (см. рис. 1.10) состоит из кольцевой распределительной камеры, 15 гидроциклонов, шламосборника и штуцеров ввода очищаемой воды, нефтегазоводяной смеси и шлама, трубопровода для сброса крупных частиц механических примесей из распределительной камеры.

1 - задвижка, 2 - дренажная труба, 3 - трубопровод дренажа крупных частиц, 4 - воздушник, 5 - распределительная камера, 6 - гидроциклон, 7 - камера слива очищенной воды, 8 - сливная камера, 9 - трубка отвода газоводяной смеси, 10 - камера сбора газоводяной смеси, 11 - штуцер отвода газоводонефтяной смеси, 12 - штуцер отвода очищенной воды, 13 - штуцер ввода очищаемой воды, 14 - шламосборник, 15 - смотровой люк, 16 - отвод шлама Рис. 1.10. Мультигидроциклон На очистку вода через штуцер поступает в распределительную камеру, где одновременно с распределением потока жидкости по 15 гидроциклонам происходит отделение крупных частиц механических примесей, которые сбрасывают периодически через трубопровод и задвижку в шламосборник. Из камеры вода через заборники поступает в гидроциклоны, где при этом получает вращательное движение и возникает центробежная сила Механические примеси, отброшенные центробежной силой к периферии вращающегося потока, через нижнее отверстие гидроциклона удаляются в шламосборник с определенной частью воды. Основная часть воды, вращаясь, поступает в сливную камеру гидроциклона, где нефть и газ концентрируются у оси вращения воды и отводятся в коллектор. Очищенная вода через перфорированные отверстия сливной трубки и сливной коллектор поступает в буферную емкость для откачки в систему заводнения нефтяных пластов. Водогазонефтяная смесь через центральную трубку, установленную концентрично в сливной трубке, поступает в водогазонефтяной коллектор, а оттуда - в емкость приема и откачки уловленной нефти и дегазации водогазонефтяной смеси. Объем водогазонефтяной смеси составляет 10 - 15 % от очищенной воды. Воду вместе с уловленной нефтью по мере накопления откачивают на установку подготовки нефти. Механические примеси, поступившие в шламосборник, оседают на его дно и по мере накопления периодически, через 1-2 сут, с небольшим количеством воды сбрасываются в шламонакопитель. Вода, попавшая в шламосборник, через отсасывающую трубку непрерывно возвращается в гидроциклон и вместе с остальной частью воды откачивается в систему заводнения. Мультигидроциклон одновременно с очисткой дегазирует очищаемую воду, в связи с чем, при использовании мультигидроциклона нет необходимости в емкости-дегазаторе.

Практическое занятие № 2

|

|||||||||

|

Последнее изменение этой страницы: 2021-02-07; просмотров: 404; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.220.66.151 (0.046 с.) |