Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основные представления о разработка техпроцесса

Технологический процесс изготовления детали является основным документом, регламентирующим порядок производства изделия. В нем прописывается последовательность обработки (в виде операций и переходов), применяемые материалы, инструменты, оборудование и режимы, которые позволяют достичь желаемого результата. Здесь же содержится и информация об основном и вспомогательном времени, затрачиваемом на производство одной единицы продукции. Технологический процесс изготовления детали имеет подготовительный этап, во время которого выполняется подробный анализ условий эксплуатации готового изделия. Это позволяет изучить обоснованность заявляемых технических требований к качеству поверхности и точности размеров. Во время выполнения анализа на технологичность контролируется возможность изготовления детали с заданными допусками на размеры и отклонениями от формы. На следующем этапе выбираются технологические базы. Они в будущем определят последовательность обработки поверхностей. Если удастся соблюсти принцип постоянства баз, то качество готового изделия будет намного выше. После этого можно приступать к разработке маршрута. Технологический процесс производства может быть: единичным. Подразумевает изготовление одного наименования изделия, независимо от необходимого объема производства; типовым. Позволяет выпустить группу изделий, имеющих общие конструктивные и технологические признаки; групповым. Применяется, если необходим выпуск изделий, имеющих разные конструктивные и общие технологические признаки. Технологический процесс изготовления необходимо разрабатывать с учетом следующих требований: В его основе должны лежать последние достижения науки и техники. Он должен оказывать прогрессивное воздействие на весь производственный цикл, повышая производительность труда и качество выпускаемых изделий, сокращая трудовые и материальные затраты на его реализацию. Технологический процесс изготовления детали должен основываться на существующих типовых и групповых технологических процессах. Если же таковые отсутствуют, то во внимание стоит принимать уже известные прогрессивные решения, которые нашли применение в единичных технологических процессах, разработанных для производства аналогичных изделий. При его разработке должны быть учтены все самые жесткие требования, касающиеся техники безопасности, охраны труда и промышленной санитарии.

Технологический процесс изготовления детали, как правило, включает: - заготовительную операцию, во время которой выбирается и подготавливается заготовка для будущего изделия; - черновую обработку, для которой предусмотрены большие припуски на размеры; - получистовую обработку; - чистовую обработку, во время которой достигается требуемый размер, заданная точность и чистота поверхности; - контрольную операцию, выполняемую для определения соответствия готового изделия чертежу. В зависимости от геометрических размеров изделия и предъявляемых к нему требований отдельные этапы из вышеназванной последовательности могут быть исключены. Во всех случаях сначала производится обработка поверхностей, которые приняты за технологические базы. После этого становится возможной отделка оставшихся поверхностей. В ряде случаев получистовая обработка может отсутствовать вообще, а черновая и чистовая совмещены. Если для достижения необходимых эксплуатационных свойств деталь подвергается термообработке, то техпроцесс делится на две части: до и после термической части отделки. Контрольная операция может быть предусмотрена после каждого вида обработки. Автор: Эффективность и качество изготовления деталей машин зависят от рационального проведения процессов обработки металлов резанием, которое достигается в том случае, если: а) режущая часть инструмента имеет оптимальные геометрические параметры и качественную заточку лезвий; б) обработка заготовок ведется с технически и экономически обоснованными параметрами подачи в) кинематические и динамические возможности механизмов коробки подач и коробка скоростей станка позволяют реализовать обоснованные значения подачи и скорости резания. Под термином режимы резания понимается совокупность числовых значений глубины резания, подачи, скорости резания, геометрических параметров и стойкости режущей части инструментов, а также силы резания, мощности и других параметров рабочего процесса резания, от которых зависят его технико-экономические показатели. Режимные параметры взаимосвязаны и поэтому нельзя произвольно изменять значения хотя бы одного из них. не изменяя соответствующим образом всех прочих. При выборе и назначении режимов резания необходимо производить соответствующее согласование значений всех параметров с учетом возможности их реализации на используемом оборудовании.

Практически решать задачи по разработке техпроцесса нужно в такой последовательности: начертить эскиз детали в положении, как она устанавливается на станке; указать утолщенной линией поверхность, обрабатываемую в соответствии с заданием, ее размеры и шероховатость; выбрать тип и модель металлорежущего станка; подобрать крепежное приспособление. На основании документации типовых, групповых или единичных технологических процессов и классификатора технологических операций составить последовательность переходов в каждой операции, выбрать средства технологического оснащения (СТО), в том числе средства контроля и испытаний (использовать стандарты, каталоги, альбомы). Выбирать технологические базы, оценить точность и надежность базирования (используют классификаторы способов базирования и существующую методику выбора технологических баз). Выбрать режущий инструмент, его материал и геометрические параметры режущей части; рассчитать режим резания: 1) выбрать глубину резания для каждого перехода, если их несколько; 2) определить расчетом или выбрать значение подачи; 3) выбрать значение периода стойкости режущего инструмента; 4) рассчитать скорость резания, допускаемую режущим инструментом при выбранном периоде стойкости (при этом учесть поправочные коэффициенты); определить расчетную частоту вращения шпинделя станка в минуту по полученной расчетом скорости резания; выбрать ближайшую, меньшую к расчетной, частоту вращения шпинделя из имеющихся у станка, и по ней определить фактическую скорость резания; 5) рассчитать силу резания (осевую силу) и крутящий момент при сверлении с учетом поправочных коэффициентов; 6) сравнить расчетную силу подачи (осевую силу) с допускаемой прочностью механизма подачи данного станка; 7) определить мощность, потребляемую на осуществление процесса резания, и сравнить ее с мощностью электродвигателя станка; 8) определить основное технологическое (машинное) время резания при обработке заданной части детали. Тех.процессы могут разрабатываться для изготовления деталей на станках с ручным управлением и станках с ЧПУ управлением. Естественно, что разрабатываемая для этого оборудования технологическая документация будет отличаться. Чтобы вспомнить, чем техпроцесс для станков с ЧПУ отличается от обычного тех. процесса, ниже приводятся фрагменты разработанного техпроцесса для обработки детали «Ступенчатый валик» на станке с ЧПУ.

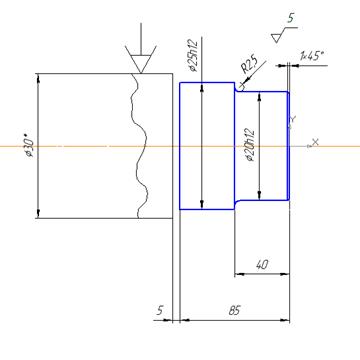

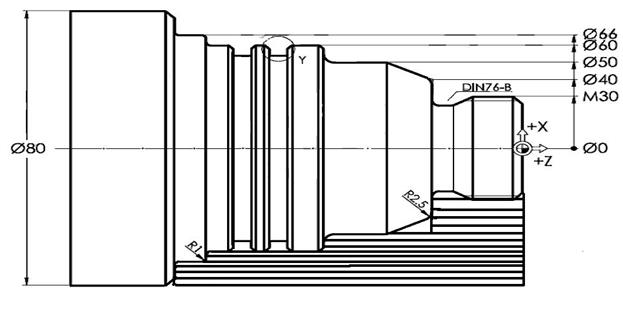

Эскиз детали

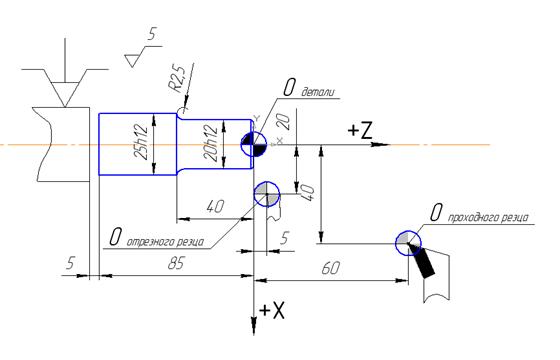

Эскиз детали «ступенчатый валик» для токарной обработки на станке с ЧПУ

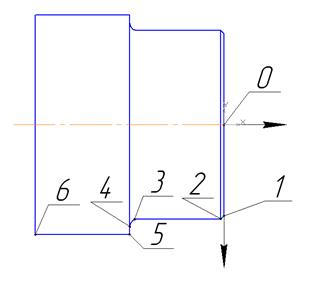

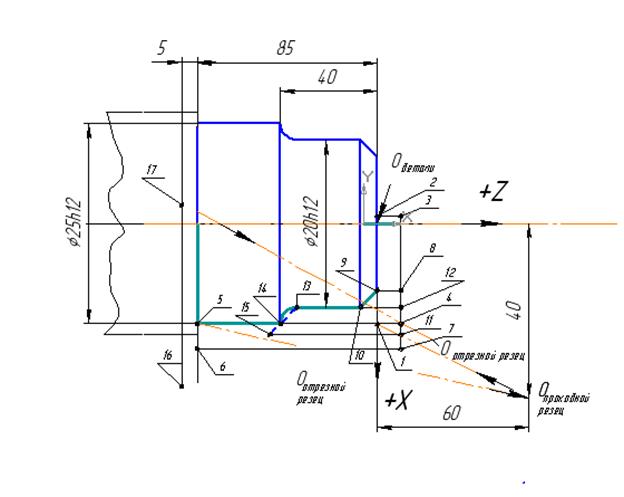

Опорные точки детали «ступенчатый валик».

Таблица 5.1. Результаты расчета перемещений

От грамотно разработанного технологического процесса напрямую зависит качество изготавливаемого продукта. На стадии технологической подготовки производства выполняется проектирование и изготовление необходимого нестандартного оборудования и средств технологического оснащения (приспособлений, пресс-форм, штампов, специального режущего и мерительного инструмента).

Работа регламентируется стандартами Единой системы технологической подготовки производства (ЕСТПП). Она определяет порядок организации и управления ТПП, предусматривает разработку и широкое применение прогрессивных технологических процессов, использование унифицированной технологической оснастки и оборудования, средств механизации и автоматизации производственных процессов, инженерно-технических и организационно-управленческих работ. Технологическое решение - проектное решение, в котором определены значения параметров технологических процессов изготовления данного объекта в заданных условиях и с заданными характеристиками. Организационное решение - проектное решение, в котором определена форма (порядок) соединения элементов производства для обеспечения изготовления заданного объекта в заданных условиях и с заданными характеристиками. Содержание и объем ТПП зависят от типа производства, конструкции и назначения изделия. Программы к станкам с ЧПУ разрабатываются в отделе главного технолога. Как правило, это те программы, которые разрабатывались ещё до появления логистики и требовали большой затраты времени технолога и выполнения большого объёма документации. Разработка управляющих программ к современным станкам ЧПУ с применением CAМ технологий уже больше вписывается в логистические системы управления, чем в регламентированные ранее схемы разработки технологических процессов. САМ технологии позволяют максимально сократить время технологической подготовки производства.

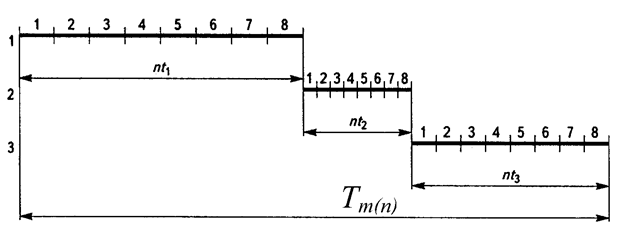

Используя данные разработанного техпроцесса можно рассчитать длительности технологического и производственного циклов и разработать плановую и экономическую документацию предприятия по выпуску изделий на заданный период времени. Виды движения материальных ресурсов в производстве в зависимости от типа производства. Длительность цикла механической обработки (Тцмех) Виды движения материальных ресурсов в производстве в зависимости от типа производства. Изготовление деталей в процессе производства, как правило, осуществляется не штучно, а различными партиями, тем самым достигается сокращение вспомогательного и подготовительного времени. Если деталь запускается в производство поштучно, одна за другой, то в данном случае все технологические операции по каждой детали могут быть выполнены исключительно последовательно. При запуске в производство деталей партиями одинаковых предметов труда появляется возможность варьирования. Поэтому, обработку деталей можно осуществлять тремя способами или видами движения: последовательным, параллельным и параллельно-последовательным. При последовательном виде движения (рис. 12)каждая последующая операция начинается только после окончания изготовления всей партии предметов труда на предыдущей операции.

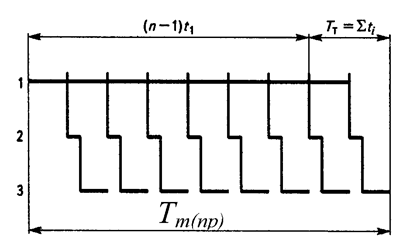

Рис. 12. Последовательный способ обработки партии деталей В таком случае, технологический цикл (T т(п)) изготовления партии деталей n на m операциях составит:

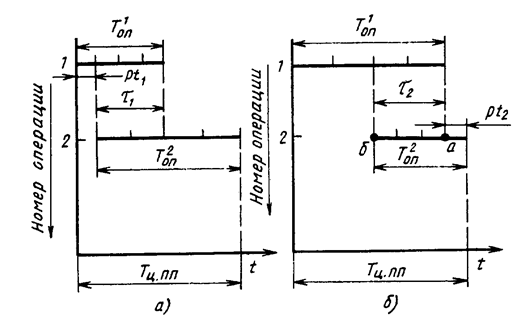

При таком виде движения получается наибольшая длительность производственного цикла и, соответственно, хуже все производные технико-экономические показатели: использование производственной мощности, объем незавершенного производства, величина связывания оборотных средств, себестоимость продукции и др. Чтобы сократить длительность цикла и достичь непрерывности производственного процесса применяют параллельно-последовательный способ. Его сущность заключается в разделении всей обрабатываемой партии на транспортные (передаточные) партии p. Подбор транспортных партий позволяет добиться непрерывности выполнения операций над партиями деталей, что обеспечивает возможность максимальной загрузки оборудования и рабочих. При организации параллельно-последовательного движения возможны два варианта сочетания операций: (а) последующая операция продолжительнее предыдущей; (б) последующая операция менее продолжительна, чем предыдущая (рис. 13). Может быть и равенство операций.

Рис. 13. Варианты парного сочетания операций. В первом варианте максимальное сочетание операций можно получить, передавая первую транспортную (передаточную) партию (p) на последующую операцию сразу же после окончания работы над ней. Все последующие транспортные партии будут пролеживать между этими операциями, ожидая освобождения следующего рабочего места (i +1), при этом обеспечивается непрерывная работа на всех рабочих местах. Во втором варианте для обеспечения непрерывной работы на последующей операции (i +1) необходимо ориентироваться на последнюю транспортную партию, определяя возможное время работы над ней на этой (i +1) операции. Чтобы обеспечить непрерывную загрузку рабочих мест операции (i +1), к этому времени необходимо закончить работу над всеми предшествующими транспортными партиями, осуществляя ее без перерывов. То есть необходимо следовать правилу, при котором, если ti > ti +1, то согласования проводят по конечной детали комплекта, а если t i > ti +1, то по начальной. При этом сокращение технологического цикла на величину τ достигается за счет частичного запараллеливания работ на смежных операциях. Эта экономия может быть рассчитана по наиболее короткой из двух смежных операций: На рис. 14. представлено графическое изображение параллельно-последовательного вида движения.

Рис.1 4. Параллельно-последовательный способ обработки партии деталей. В таком случае, технологический цикл составит:

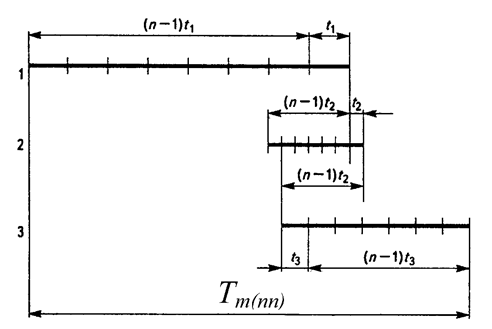

Еще больше сократить технологический цикл можно, используя параллельный вид движения предметов труда по операциям (рис. 15), суть которого заключается в том, что транспортные партии или отдельные детали передаются на следующие операции сразу после их обработки на данной операции, чем достигается исключение пролёживания деталей. Однако по причине разности в продолжительности отдельных операций на соответствующих рабочих местах возникают простои оборудования и рабочих. Возникает проблема заполнения перерывов другими работами, что не всегда возможно, поскольку другая работа, как правило, требует переналадки оборудования.

Рис. 15. Параллельный способ обработки партии деталей. В таком случае, технологический цикл при параллельном способе движения составит:

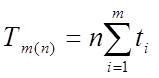

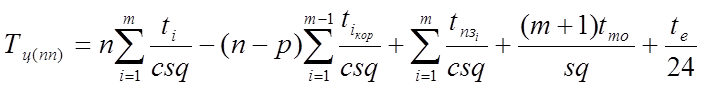

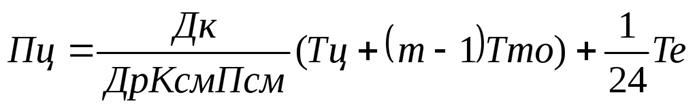

Для любого вида движения деталей производственный цикл может быть также рассчитан и по формуле (5): При аналитическом способе длительность производственного цикла простого процесса определяется по формуле Тц – длительность технологических операций, зависящая от вида движения объектов производства во времени (ч); Тmo – средняя длительность межоперационного перерыва (ч); m – количество операций в технологическом процессе; Дк – количество календарных дней (дн.); Др – количество рабочих дней (дн.); Ксм – количество рабочих смен (см/дн); Псм – средняя продолжительность смены (ч/см); Те – длительность естественных процессов (ч). Теория и пример расчёта длительности технологических и производственных циклов. Данные, которые будут рассматриваться при выполнении раздела: n – количество деталей в партии; m – число операций обработки; ti – норма времени i-ой операции; Ci – количество рабочих мест на i-ой операции; p - величина транспортной партии (или поштучно), шт; t, C– время выполнения и число рабочих мест на наиболее продолжительной операции, т.е. на операции max(ti/Ci); квадратные скобки показывают округление дробных чисел до целого в большую сторону. При аналитическом способе длительность производственного цикла простого процесса определяется по формуле Тц – длительность технологических операций, зависящая от вида движения объектов производства во времени (ч); Тmo – средняя длительность межоперационного перерыва (ч); m – количество операций в технологическом процессе; Дк – количество календарных дней (дн.); Др – количество рабочих дней (дн.); Ксм – количество рабочих смен (см/дн); Псм – средняя продолжительность смены (ч/см); Те – длительность естественных процессов (ч). Задание Размер партии деталей n = 10 шт. Размер передаточной партии р = 2 шт. Кол-во операций m = 4. Длительность операции ti, кол-во рабочих мест Ci. t 1 = 20 мин. C1=1; t2 = 15 мин. C2=1; t3 = 10 мин. C3=1; t4 = 40 мин. C4=2 Среднее межоперационное время tmо~ 15 мин; представляет собой обязательный контроль после каждой операции, Длительность естественных процессов tе= 12 часов. Кол-во календарных дней – 365 Кол-во рабочих дней –242 Продолжительность смены – 7,9 ч/см Коэффициент сменности – 1 см/дн Построить и рассчитать циклы.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-02-07; просмотров: 1200; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.133.131.168 (0.046 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

и скорости резания

и скорости резания

После построения траектории режущего инструмента заполняется таблица расчета перемещений

После построения траектории режущего инструмента заполняется таблица расчета перемещений Траектории движения проходного токарного резца при многопроходной токарной обточке контура детали.

Траектории движения проходного токарного резца при многопроходной токарной обточке контура детали.

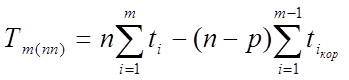

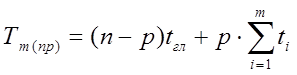

, где ti – норма времени на i -ю операцию; m – количество операций; n – количество деталей в партии. С учетом всех перерывов, транспортных, складских и контрольных операций, а также естественных процессов, рассчитывают производственный цикл T ц(п).

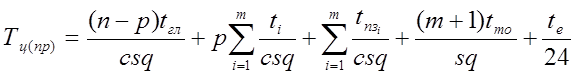

, где ti – норма времени на i -ю операцию; m – количество операций; n – количество деталей в партии. С учетом всех перерывов, транспортных, складских и контрольных операций, а также естественных процессов, рассчитывают производственный цикл T ц(п). , где с – количество мест рабочих; s – количество смен; q – продолжительность одной смены; tmo – время межоперационного пролеживания; te – время естественных процессов (в часах); t пз i – подготовительно-заключительное время.

, где с – количество мест рабочих; s – количество смен; q – продолжительность одной смены; tmo – время межоперационного пролеживания; te – время естественных процессов (в часах); t пз i – подготовительно-заключительное время.

.

.

, где ti кор – время короткой операции в парном сочетании, а производственный цикл параллельно-последовательного вида движения будет равен:

, где ti кор – время короткой операции в парном сочетании, а производственный цикл параллельно-последовательного вида движения будет равен:  , где ti кор – время короткой операции в парном сочетании.

, где ti кор – время короткой операции в парном сочетании.

, а производственный цикл будет равен:

, а производственный цикл будет равен:  , где t гл – наибольшая длительность технологической операции детали, t гл = max ti.

, где t гл – наибольшая длительность технологической операции детали, t гл = max ti. (5)

(5) (5)

(5)