Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Конструктивні розміри корпусу і кришки редуктора ⇐ ПредыдущаяСтр 6 из 6

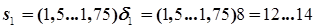

Товщина стінки корпуса редуктора:

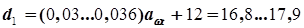

але згідно вимог (див. табл.10.2 [1]) приймаємо Товщина стінки кришки редуктора:

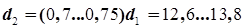

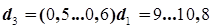

але згідно вимог (див. табл.10.2 [1]) приймаємо Товщина верхнього фланця корпуса: приймаємо Товщина нижнього фланця корпуса: Товщина фланця кришки редуктора:

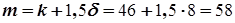

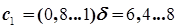

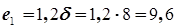

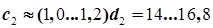

Діаметр фундаментних болтів:

приймаємо Діаметр болтів, які стягують корпус і кришку біля бобишок:

приймаємо Діаметр болтів, які стягують фланці корпусу і кришки:

приймаємо Ширина опорної поверхні нижнього фланця корпуса:

де Товщина ребер корпуса: Приймаємо Мінімальний зазор між колесом і корпусом:

Координата стяжного болта біля бобики:

Приймаємо Найменша відстань між обертовими колесами суміжних ступенів:

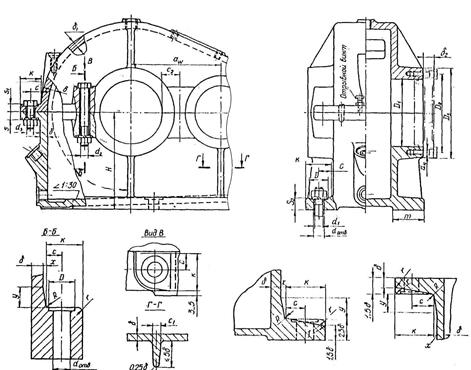

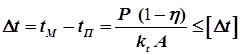

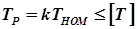

Рис.8.1. Конструктивні елементи корпуса і кришки редуктора. Тепловий розрахунок редуктора і вибір сорту мастила При роботі редуктора втрати потужності, викликані тертям в зачепленні і в підшипниках, перемішуванням і розбризкуванням мастила, призводять до нагрівання деталей редуктора і мастила. При нагріванні в’язкість мастила різко знижується, що призводить до порушення режиму мащення. Нормальна робота редуктора буде забезпечена, якщо температура мастила не перевищить допустиму. Умова роботи редуктора без перегріву:

де

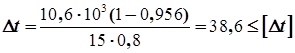

Тоді

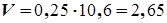

Отже умова роботи редуктора без перегріву виконана. Змащування зубчастого зачеплення проводиться зануренням зубчастого колеса в мастило, яке заливається в корпус до рівня, який забезпечує занурення колеса приблизно на 10мм. Об’єм масляної ванни визначаємо із розрахунку 0,25 дм3 мастила на 1 кВт передаваної потужності:

По табл.10.10[1] встановлюємо в’язкість мастила: при

Вибір і перевірка муфт Типорозмір муфти вибирають по діаметру вала і по величині розрахункового крутного моменту:

де

Для приводу трансмісії потрібно 2 муфти, в процесі роботи яких можливе деяке зміщення. Тому обираємо жорсткі втулочно-пальцеві муфти (МУВП) по ГОСТ 21424-75. Для з’єднання електродвигуна з редуктором підбираємо муфту, яка підходить по діаметру з’єднуваних кінців валів: Для з’єднання ланцюгової передачі з валом трансмісії підбираємо муфту з наступними параметрами: Перевіряємо: Отже, обрані муфти задовольняють умовам міцності.

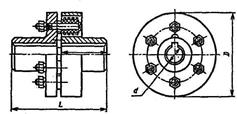

Рис.10.1. Основні розміри МУВП (ГОСТ21424-75)

|

|||||

|

Последнее изменение этой страницы: 2021-03-10; просмотров: 136; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.221.222.47 (0.007 с.) |

мм, (8.1)

мм, (8.1) мм.

мм. мм, (8.2)

мм, (8.2) мм, (8.3)

мм, (8.3) мм.

мм. мм. (8.4)

мм. (8.4) мм, (8.5)

мм, (8.5) мм, (8.6)

мм, (8.6) мм.

мм. мм. (8.7)

мм. (8.7) мм.

мм. мм. (8.8)

мм. (8.8) мм.

мм. мм, (8.9)

мм, (8.9) - ширина фланця, згідно табл.10.3 [1] для

- ширина фланця, згідно табл.10.3 [1] для  мм.

мм. мм. (8.10)

мм. (8.10) мм.

мм. мм. (8.11)

мм. (8.11) мм. (8.12)

мм. (8.12) мм.

мм. мм. (8.13)

мм. (8.13)

. (9.1)

. (9.1) - температура мастила,°С;

- температура мастила,°С; - температура навколишнього повітря,°С (зазвичай приймають

- температура навколишнього повітря,°С (зазвичай приймають  );

); - потужність, яка підводиться,

- потужність, яка підводиться,  кВт;

кВт; - ККД редуктора,

- ККД редуктора,  ;

; - коефіцієнт теплопередачі,

- коефіцієнт теплопередачі,  Вт (м2·°С);

Вт (м2·°С); - площа теплообмінної поверхні корпуса редуктора,

- площа теплообмінної поверхні корпуса редуктора,  м2;

м2; - допустимий перепад температур між маслом і навколишнім повітрям.

- допустимий перепад температур між маслом і навколишнім повітрям.

.

. дм2.

дм2. МПа і швидкості

МПа і швидкості  м/с рекомендована в’язкість мастила - 22·10-6 м2/с. По табл.10.10 приймаємо мастило індустріальне И-20А (ГОСТ 20799-75).

м/с рекомендована в’язкість мастила - 22·10-6 м2/с. По табл.10.10 приймаємо мастило індустріальне И-20А (ГОСТ 20799-75). ; (10.1)

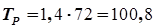

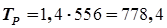

; (10.1) ;

; - номінальний крутний момент на валу;

- номінальний крутний момент на валу; - допустиме значення крутного моменту.

- допустиме значення крутного моменту. мм,

мм,  мм,

мм,  Н·м

Н·м  Н·м.

Н·м. мм,

мм,  мм,

мм,  Н·м

Н·м  Н·м.

Н·м.