Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

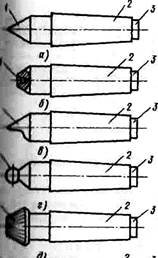

Составьте соответствие вида центра и рисунка

1. Обратный центр 2. Центр с рифленой рабочей частью 3. Центр со сферической рабочей частью 4. Полуцентр 5. Центр упорный прямой

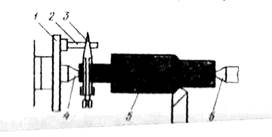

6..Выберите глубину резания за один проход,если Дз=46мм.,Дд=40мм.. а. 2 б. «3 в. 4 г. 1 Допишите определение: Величина перемещения инструмента за один проход --это. а..подача б. «Скорость резания в. Глубина резания г. Частота вращения Определите элементы установки заготовки в приспособление а. б. Заготовка в. Задний центр г. Передний центр д. Хомутик е. палец

Выберите квалитет обработки сверлением а. 7-8 б. 9-10 в. 10-11 г. «12-14 Выберите поверхность резца, которая предназначена для схода стружки а. «Главная задняя б. Передняя в. Основная г. Вспомогательная задняя Задание 2 Технология обработки на металлорежущих станках

1 Классификация фрез. Виды фрезерования. 2 Контроль качества обработанных деталей. Для определения качества термической обработки деталей используют либо межоперационный, либо окончательный контроль. В первом случае детали контролируют в промежутке между операциями термической обработки, во втором — после окончания всех операций. Обычно контролируют механические свойства (главным образом твердость) детали, структуру, глубину слоя (при химико-термических процессах, индукционной закалке). Особенно проверяют, имеют ли детали дефекты (трещины, троостит-ные пятна и т. п.). Контроль осуществляют в цехе, а также в цеховой или заводской лаборатории. После термической и химико-термической обработок контролируют твердость. Детали, закаленные на высокую твердость, а также детали после цементации, цианирования, закалки и отпуска контролируют на приборах Роквелла или Виккерса. Для определения твердости азотированных деталей используют прибор Виккерса. Твердость деталей после улучшения определяют на прессе Бринелля. Качественное определение твердости закаленных деталей может быть проведено тарированным напильником. Этот способ контроля наиболее простой, быстрый и дешевый, но требует определенного опыта. На приборе Роквелла (или Виккерса) проверяют 5—10% деталей, а остальные — тарированным напильником.

Структуру после термической обработки определяют по металлографическим шлифам. Образцы для изготовления микрошлифов отрезают тонким алундовым или карборундовым кругом. Во избежание отпуска при резании следует охлаждать деталь, обильно подавая эмульсию или другую жидкость. Плоские детали, склонные к изменению формы при термической обработке, подвергают правке. Детали типа валов устанавливают в центра и с помощью индикатора определяют кривизну. Чтобы при шлифовании на поверхности детали не осталась чернота, кривизна детали на сторону не должна быть больше половины припуска на шлифование. Кривизну плоских деталей проверяют на плите с помощью щупа. Для контроля мелких поверхностных трещин в закаленных деталях распространен магнитный метод (магнитная дефектоскопия). С помощью этого метода контролируют, например, пружины, рессорные листы, поворотные кулаки, детали рулевого управления автомобиля, подшипниковые кольца и др. Поверхностные дефекты (например, микротрещины и др.) можно выявлять люминесцентным методом. По сравнению с методом магнитной дефектоскопии, с помощью которого можно обнаруживать дефекты только в магнитных металлах, люминесцентный метод применим для контроля деталей, изготовленных из магнитных и немагнитных металлов. Для обнаружения дефектов, расположенных в деталях на значительной глубине, применяют метод ультразвуковой дефектоскопии. Наличие или отсутствие на закаленной поверхности трооститных пятен определяют макротравлеиием с помощью тройного реактива.

Задание 3 Определение точности обработки и режимов резания

1.Определить допуск,предельные размеры,верхнее и нижнее отклонение, определить исправимый брак и не исправимый для вала Ǿ40±0,03 мм 2 Определить глубину резания t при обтачивании заготовки диаметром D-=16мм на токарном станке до диаметра детали d=10мм. Контрольно-оценочное средство

|

|||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-03-10; просмотров: 95; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.35.148 (0.007 с.) |

планшайба

планшайба