По МДК.04.01.Технология обработки на металлорежущих станках

Вариант №_1 _

Оцениваемые компетенции: ПК4.1,ПК4.2,ПК4,ПК4.5;ОК 01-07

Задание 1 Тестовое задание

По теме «Технология обработки на металлорежущих станках»

1. Выберите обозначение переднего угла резца

а α

б β

в δ

@г γ

2. Выберите инструмент для обработки цилиндрического вала с углом φ= 90º на токарномстанке.

а. Подрезной резец

@Проходной упорный резец

б. Проходной отогнутый резец

в. Отрезной резец

3. Определите угол в плане, если φ´ = 40°, ε = 60°

а. 120

б. 80

в. 60

г. 90

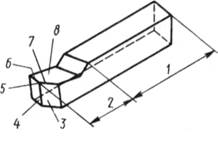

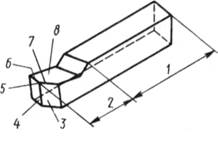

4. Выберите соответствие позициям поверхностей резца данной нумерации.

| 1

| 2

| 3

| 4

| 5

| 6

| 7

| 8

|

| e

| д

| б

| в

| г

| з

| ж

| а

|

а. Передняя поверхность

б. Главная задняя поверхность

в. Вспомогательная задняя поверхность

г. Вершина резца

д. Головка резца

е. Державка резца

ж. Главная режущая кромка

з. Вспомогательная режущая кромка

5. Выберите обозначение угла резания резца

а α

б β

в δ

г γ

6. Заготовку устанавливают с вылетом заготовки из патрона

а. не более 2-3 диаметров заготовки

б. не более 1-2 диаметра заготовки

в. не более 1,5 диаметра заготовки

г. не более 3-4 диаметра заготовки

7. Выберите величину главного угла в плане, если угол при вершине 60°, вспомогательный угол 30°.

а 60

«б 90

в 100

г 80

8.Чему равна сумма углов в плане

а 90°

«б 180°

в 360°

г 120°

9. Выберите резец с углом φ=45°

а. Проходной упорный

б. Резьбовой

в. Отрезной

г. «Проходной отогнутый

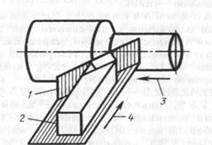

10. Составьте соответствие поверхностей обработки и нумерации по рисунку

а. Основная плоскость

б. Поперечная подача

в. Плоскость резания

г. Продольная подача

Задание 2 Технология обработки на металлорежущих станках

1Техника безопасности при работе на токарных станках Организация рабочего места токаря

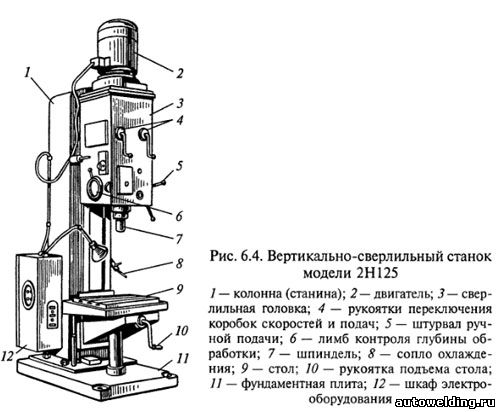

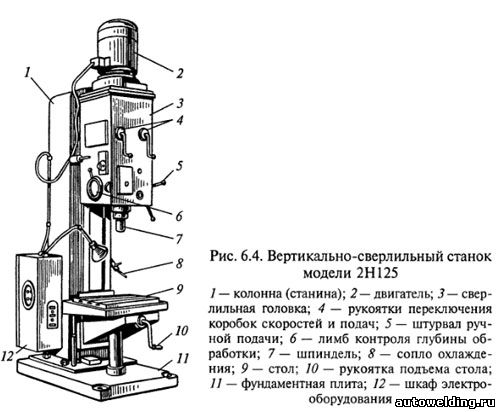

2.Устройство вертикального сверлильного станка

Задание 3 Определение точности обработки и режимов резания

1.Определить допуск,предельные размеры,верхнее и нижнее отклонение, определить исправимый брак и не исправимый для вала Ǿ25±0,05 мм

2 Определить глубину резания t при обтачивании заготовки диаметром D-=40мм на токарном станке за два прохода до диаметра детали d=25мм.

ПРЕПОДАВАТЕЛЬ Г.Н.Исламгулова

Контрольно-оценочное средство

По МДК.04.01.Технология обработки на металлорежущих станках

Вариант №_2 _

Оцениваемые компетенции: ПК4.1,ПК4.2,ПК.4.3,ПК4.4,ПК4.5;ОК 01-07

Задание 1 Тестовое задание

Задание 2 Технология обработки на металлорежущих станках

1. Основные узлы и механизмы токарного винторезного станка

2. Шлифование. Точность и шероховатость обработки. Сущность шлифования.

Задание 3 Определение точности обработки и режимов резания

1.Определить допуск,предельные размеры,верхнее и нижнее отклонение, определить исправимый брак и не исправимый для вала Ǿ15±0,05 мм

2 Определить глубину резания t при обтачивании заготовки диаметром D-=46мм на токарном станке за два прохода до диаметра детали d=35мм.

Контрольно-оценочное средство

Задание 2 Технология обработки на металлорежущих станках

1 Инструменты для обработки отверстий. Точность обработки.

2 Виды и способы внутреннего круглого шлифования

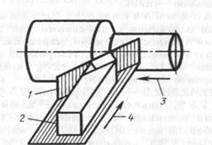

Круглое наружное шлифование (рис. 13,4, а) осуществляют сочетанием следующих движений: вращение шлифовального круга 1 (главное движение ик резания), вращение шлифуемой заготовки 2 вокруг своей оси (круговая подача v3), прямолинейное возвратно-поступательное перемещение заготовки или шлифовального круга вдоль своей оси (продольная подача 5пр); поперечное перемещение шлифовального круга на заготовку (или наоборот) (поперечная подача S„) или подача на глубину резания). При шлифовании с продольной подачей Snp поперечная подача S„ осуществляется периодически (в конце каждого двойного или одинарного хода стола станка). При круглом наружном шлифовани методом врезания (рис. 13.4, б) высота круга равна или больше длины шлифуемой заготовки, поэтому нет необходимости в продольной подаче, а поперечная подача производится непрерывно в течение обработки. При бесцентровом наружном шлифовании (рис. 13.4, в) заготовку 2 устанавливают на опорном ноже между шлифующим рабочим 1 и подающим (ведущим) 4 кругами. Вращением круга 4 заготовке 2 сообщается вращение (v3) и подача 5пр, для получения последней круг 4 устанавливают под небольшим углом а к оси круга 1.

Задание 3 Определение точности обработки и режимов резания

1.Определить допуск,предельные размеры,верхнее и нижнее отклонение, определить исправимый брак и не исправимый для вала Ǿ85±0,15 мм,

2. Определить частоту вращения шпинделя станка при обтачивании заготовки диаметром D=40мм на токарном станке со скоростью v -80 м/мин

Контрольно-оценочное средство

Задание 2 Технология обработки на металлорежущих станках

1 Элементы и геометрия токарного резца

Виды брака при шлифовании. Затупление инструмента и его причины. Детали, подлежащие круглому шлифованию, до этого прошли уже несколько операций, поэтому брак на этой стадии особенно нежелателен. Шлифовщику необходимо иметь ясное представление о всех видах возможного брака, причинах его вызывающих, и уметь во время принять меры, исключающие появление брака. В табл. 11 приведены основные сведения по этому вопросу, которые нужно усвоить каждому шлифовщику.

11. Виды брака при шлифования и способы его предупреждения

| Виды брака

| Причины, вызывающие брак

| Меры, предупреждающие появление брака

|

| Отклонение размеров детали от заданных за пределы допуска

| Износ шлифовального круга. Чрезмерный нагрев детали в процессе шлифования

| Править шлифовальный круг. Подналадить станок

Увеличить подачу охлаждающей жидкости в зону шлифования

|

| Неисправность измерительных средств

| Отрегулировать или заменить измерительные средства

|

| Овальность

| Неудовлетворительное состояние центровых отверстии

| Зачистить и довести центровые отверстия

|

| Неплотная посадка переднего и заднего центров

| Заменить центра и плотно поставить на место

|

| Плохое состояние шпиндельных опор передней бабки (при шлифовании в патроне)

| Отрегулировать зазоры и обеспечить достаточную смазку опор

|

| Непрямолинейность образующей

| Осыпание круга Нагрев детали

| Править круг

Усилить поступление охлаждающей жидкости

|

| Конусность и отклонение от заданного угла конусности

| Неправильно отрегулировано положение поворотного стола или передней бабки

Недостаточно закреплен поворотный стол или передняя бабка

| Отрегулировать угловое положение осп шлифуемой детали и закрепить поворотный стол или переднюю бабку

|

| Дробленая поверхность

| Неуравновешенность круга. Круг плохо отбалансирован или во время работы сдвинулся вследствие недостаточно прочного закрепления

| Заново закрепить и отбалансировать круг

|

| Плохое состояние шлифовальных опор бабки изделия и шлифовальной бабки

| Проверить и отрегулировать подшипники шпинделей

|

|

| Плохое состояние ременного привода

| Привести в надлежащее состояние ременный привод

|

| Виды брака

| Причины, вызывающие брак

| Меры, предупреждающие появление брака

|

| Прижоги на поверхности шлифуемой детали

| Слишком высокая твердость круга

| Заменить круг более мягким

|

| Чрезмерно большая окружная скорость круга

| Поставить круг меньшего диаметра или соответственно сменить шкивы

|

| Недостаточная окружная скорость вращения детали

| Изменить режимы шлифования, выбрав наиболее оптимальные

|

| Чрезмерно большая поперечная подача

| Заново проалмазить круг

|

| Недостаточно интенсивное охлаждение

| Увеличить подачу охлаждающей жидкости

|

| Шлифовочные трещины при шлифовании деталей из высоколегированных марок стали и твердого сплава

| Неправильно выбран шлифовальный круг

| Заменить круг более мягким и крупнозернистым

|

| Большая окружная скорость шлифовального круга

| Уменьшить окружную скорость шлифовального круга

|

| Чрезмерная шероховатость

| Неправильно подобрана зернистость круга

| Поставить круг с более мелким зерном

|

| Окружная скорость шлифуемой детали завышена

| Уменьшить окружную скорость детали

|

| Плохо заправлен шлифовальный круг

| Заправить круг

|

| Недостаточно очищена охлаждающая жидкость

| Заменить охлаждающую жидкость

|

2

Задание 3 Определение точности обработки и режимов резания

1 Определить глубину резания t при обтачивании заготовки диаметром D=20мм на токарном станке за два перехода до диаметра детали d=16мм.

2.Определить допуск,предельные размеры,верхнее и нижнее отклонение, определить исправимый брак и не исправимый для вала Ǿ30±0,02 мм

Контрольно-оценочное средство

Лимба 0,01 мм.

а. 3000

б. «300

в. 30

г. 3

Задание 2 Технология обработки на металлорежущих станках

1 Нарезание резьбы метчиком.

2 Составление кинематического уравнения токарного станка(по кинематической схеме)

Задание 3 Определение точности обработки и режимов резания

1.Определить допуск,предельные размеры,верхнее и нижнее отклонение, определить исправимый брак и не исправимый для вала Ǿ10±0,02 мм

2 Определить частоту вращения шпинделя станка при обтачивании заготовки диаметром D=20мм на токарном станке со скоростью v -85(м/мин)

Контрольно-оценочное средство

Задание 2 Технология обработки на металлорежущих станках

1 Классификация фрез. Виды фрезерования.

2 Контроль качества обработанных деталей.

Для определения качества термической обработки деталей используют либо межоперационный, либо окончательный контроль. В первом случае детали контролируют в промежутке между операциями термической обработки, во втором — после окончания всех операций. Обычно контролируют механические свойства (главным образом твердость) детали, структуру, глубину слоя (при химико-термических процессах, индукционной закалке). Особенно проверяют, имеют ли детали дефекты (трещины, троостит-ные пятна и т. п.). Контроль осуществляют в цехе, а также в цеховой или заводской лаборатории.

После термической и химико-термической обработок контролируют твердость. Детали, закаленные на высокую твердость, а также детали после цементации, цианирования, закалки и отпуска контролируют на приборах Роквелла или Виккерса. Для определения твердости азотированных деталей используют прибор Виккерса. Твердость деталей после улучшения определяют на прессе Бринелля. Качественное определение твердости закаленных деталей может быть проведено тарированным напильником. Этот способ контроля наиболее простой, быстрый и дешевый, но требует определенного опыта. На приборе Роквелла (или Виккерса) проверяют 5—10% деталей, а остальные — тарированным напильником.

Структуру после термической обработки определяют по металлографическим шлифам. Образцы для изготовления микрошлифов отрезают тонким алундовым или карборундовым кругом. Во избежание отпуска при резании следует охлаждать деталь, обильно подавая эмульсию или другую жидкость. Плоские детали, склонные к изменению формы при термической обработке, подвергают правке. Детали типа валов устанавливают в центра и с помощью индикатора определяют кривизну. Чтобы при шлифовании на поверхности детали не осталась чернота, кривизна детали на сторону не должна быть больше половины припуска на шлифование. Кривизну плоских деталей проверяют на плите с помощью щупа. Для контроля мелких поверхностных трещин в закаленных деталях распространен магнитный метод (магнитная дефектоскопия). С помощью этого метода контролируют, например, пружины, рессорные листы, поворотные кулаки, детали рулевого управления автомобиля, подшипниковые кольца и др.

Поверхностные дефекты (например, микротрещины и др.) можно выявлять люминесцентным методом. По сравнению с методом магнитной дефектоскопии, с помощью которого можно обнаруживать дефекты только в магнитных металлах, люминесцентный метод применим для контроля деталей, изготовленных из магнитных и немагнитных металлов. Для обнаружения дефектов, расположенных в деталях на значительной глубине, применяют метод ультразвуковой дефектоскопии. Наличие или отсутствие на закаленной поверхности трооститных пятен определяют макротравлеиием с помощью тройного реактива.

Задание 3 Определение точности обработки и режимов резания

1.Определить допуск,предельные размеры,верхнее и нижнее отклонение, определить исправимый брак и не исправимый для вала Ǿ40±0,03 мм

2 Определить глубину резания t при обтачивании заготовки диаметром D-=16мм на токарном станке до диаметра детали d=10мм.

Контрольно-оценочное средство

Задание 2 Технология обработки на металлорежущих станках

1 Виды и способы наружного круглого шлифования Круглое наружное шлифование (рис. 13,4, а) осуществляют сочетанием следующих движений: вращение шлифовального круга 1 (главное движение ик резания), вращение шлифуемой заготовки 2 вокруг своей оси (круговая подача v3), прямолинейное возвратно-поступательное перемещение заготовки или шлифовального круга вдоль своей оси (продольная подача 5пр); поперечное перемещение шлифовального круга на заготовку (или наоборот) (поперечная подача S„) или подача на глубину резания). При шлифовании с продольной подачей Snp поперечная подача S„ осуществляется периодически (в конце каждого двойного или одинарного хода стола станка). При круглом наружном шлифовани методом врезания (рис. 13.4, б) высота круга равна или больше длины шлифуемой заготовки, поэтому нет необходимости в продольной подаче, а поперечная подача производится непрерывно в течение обработки. При бесцентровом наружном шлифовании (рис. 13.4, в) заготовку 2 устанавливают на опорном ноже между шлифующим рабочим 1 и подающим (ведущим) 4 кругами. Вращением круга 4 заготовке 2 сообщается вращение (v3) и подача 5пр, для получения последней круг 4 устанавливают под небольшим углом а к оси круга 1.

2 Технологический процесс и его элементы.

Задание 3 Определение точности обработки и режимов резания

1.Определить допуск,предельные размеры,верхнее и нижнее отклонение, определить исправимый брак и не исправимый для вала Ǿ10±0,02 мм

2 Определить глубину резания t при обтачивании заготовки диаметром D-=50мм на токарном станке до диаметра детали d=46мм.

Преподаватель Г.Н.Исламгулова

Контрольно-оценочное средство

Задание 2 Технология обработки на металлорежущих станках

1 Нарезание наружной резьбы

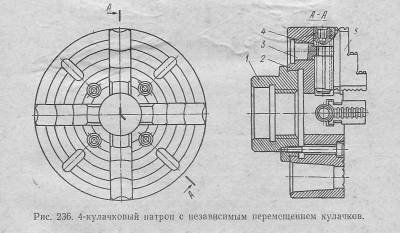

2 Сложная установка заготовок на токарном станке

К сложным способам установки заготовок на токарном станке относятся: установка в 4-кулачковом несамоцентрирующем патроне, на планшайбе, угольнике, в люнетах и установка заготовок при обработке эксцентричных деталей. Все они нуждаются либо в особой настройке приспособления, либо в выверке заготовки относительно оси вращения.

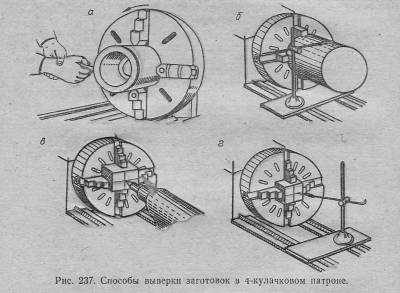

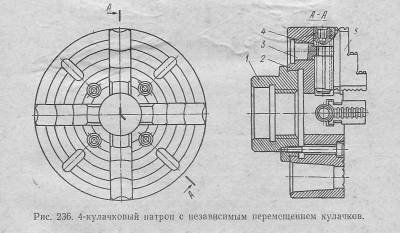

§ 1. Обработка в 4-кулачковых патронах

Для закрепления заготовок некруглой формы, отливок и поковок с неровными поверхностями и некоторых других работ применяются 4-кулачковые патроны с независимым перемещением кулач-

ков (рис. 236). Они состоят из корпуса 2, опор 3, винтов 4 и кулачков 5. Кулачки могут быть использованы в качестве прямых или обратных. Зажим и центрирование заготовок в таких патронах выполняются раздельно. Патрон крепится на резьбовом конце шпинделя при помощи переходного фланца 1. Для станков с фланцевой конструкцией шпинделя посадочное отверстие выполнено непосредственно в корпусе патрона.

Корпус 4-кулачкового патрона может быть использован в качестве планшайбы для установки и закрепления заготовок с обработанной опорной поверхностью. Для этой цели в нем предусмотрены сквозные продолговатые пазы для установки крепежных болтов. Патроны изготавливаются различных размеров *с наружным диаметром от 160 до 1000 Мм.

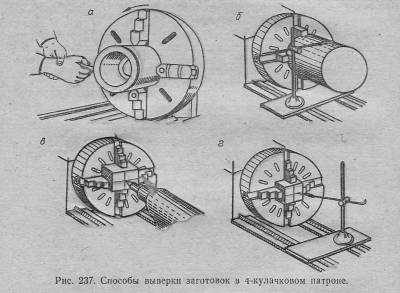

Особенность обработки заготовок в таких патронах заключается в необходимости совмещения оси обрабатываемой поверхности с осью патрона (шпинделя). Это осуществляется выверкой заготовок по меловой риске или по разметке,

В первом случае (рис. 237, а) к выверяемой поверхности медленно вращающейся заготовки подносят кусочек мела и определяют концентричность ее с осью вращения по виду меловой риски. Чтобы не повредить руки, брусок мела располагают примерно на уровне оси заготовки с небольшим наклоном вниз, а для большей устойчивости правую руку поддерживают левой. Если след риски располагается по всей окружности, что при первой проверке бывает весьма редко, то положение заготовки

правильное.

Когда же риска остается лишь на небольшом участке проверяемой поверхности, положение заготовки регулируют сдвигом кулачков, противоположных риске.

Если заготовка имеет относительно ровную или предварительно обработанную поверхность, то аналогичную выверку выполняют слесарным рейсмасом, как показано на рис. 237, б. Иглу рейсмаса, установленного на специальную плиту или верхнюю плоскость поперечных салазок, подводят к проверяемой поверхности с небольшим зазором и, включив малые обороты шпинделя,' определяют его равномерность по окружности. Изменяя положение заготовки в патроне сдвигом соответствующих кулачков, добиваются, чтобы изменение зазора было возможно меньшим. Затем заголовку окончательно закрепляют.

По второму способу выверку производят по разметке на торце заготовки при помощи заднего центра или рейсмаса.

Вершину заднего центра вводят в накерненное углубление точки пересечения центровых линий разметки (рис. 237, в), поджимают заготовку центром к торцу корпуса патрона и закрепляют ее кулачками в таком положении.

При выверке рейсмасом (рис. 237, г) его устанавливают на. плоскость поперечных салазок суппорта или специальную плиту. Иглу рейсмаса, установленную по высоте вершины заднего центра, подводят к центровым линиям торца заготовки и поперечным перемещением выверяют поочередно положение каждой линии. При этом центровая линия при повороте заготовки на 180° должна совмещаться с вершиной иглы рейсмаса на всей длине.

Указанные выверки выполняют только при изготовлении первой детали из партии. Остальные детали правильно ориентируют в 4-кулачковом патроне поджимом к двум соседним кулачкам, которые не перемещают при откреплении заготовок.

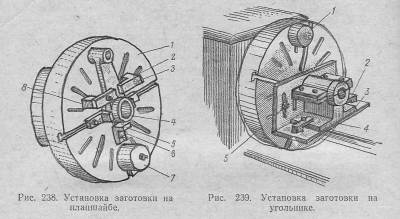

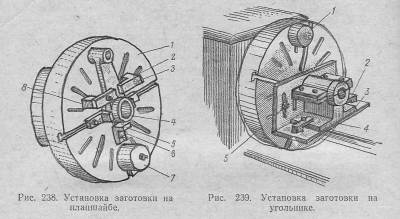

§ 2. Обработка на планшайбе и угольнике

Детали произвольной формы типа рычагов или корпусов, которые невозможно правильно установить в.-4-кулачковом патроне, закрепляют на планшайбе. К этому способу установки прибегают также, если требуется выдержать строгую перпендикулярность оси обрабатываемой поверхности к торцу, или основанию детали.

Планшайба 1 (рис. 238) представляет собой чугунный диск со ступицей, усиленный с обратной стороны ребрами жесткости,

Отверстия ступицы выполняются по форме переднего конца шпинделя, на который устанавливается и закрепляется планшайба.

Передний торец планшайбы строго перпендикулярен к ее оси. На нем расположены Т-образные и сквозные пазы для крепежных болтов. Планшайба напоминает корпус 4-кулачкового патрона, который иногда используется для этой же цели.

Заготовка прижимается к торцу планшайбы прихватами и бол--тами, а для исключения смещения во время обработки ее дополнительно поджимают боковыми опорами. Такое крепление показано на рис. 238. Деталь 4 прижата к планшайбе двумя прихватами 2 и болтами 3. Передний конец прихвата опирается на деталь, задний — на подставку 8. Боковыми опорами здесь служат винты 6, которые ввернуты в угольники 5, прикрепленные к планшайбе.

Заготовки, устанавливаемые на планшайбе, должны иметь чисто обработанный опорный (обращенный к планшайбе) торец. При их закреплении необходимо придерживаться следующих правил.

1. Зажимные болты следует располагать возможно ближе к детали для создания более прочного крепления.

2. Затяжку гаек выполнять в диагональном порядке вначале слабо, затем окончательно.

3. Прихваты устанавливать по возможности в местах детали, которые имеют опору на планшайбе.

4. Если третье правило выдержать невозможно, затяжку гаек производить не слишком сильно во избежание прогиба детали.

5. Опорные подставки подбирать такой высоты, чтобы прихваты

располагались параллельно рабочей плоскости планшайбы.

Первая заготовка из партии выверяется на планшайбе теми же способами, что и в 4-кулачковом патроне. При немного отжатых гайках ее можно сдвинуть в любую сторону легкими ударами молотка. Остальные заготовки правильно ориентируются боковыми опорами.

Если центр тяжести заготовки смещен с оси вращения, применяют уравновешивание противовесом 7 (рис. 238). Балансировку выполняют в таком порядке. Противовес сначала закрепляют на планшайбе на каком-либо расстоянии от ее оси, противоположно центру тяжести заготовки. Затем, отключив шпиндель от механизма коробки скоростей, вручную проворачивают планшайбу. Если последняя останавливается, в разных положениях, то балансировка правильна. В противном случае противовес смещают в нужную сторону от оси вращения и снова повторяют балансировку.

Детали с параллельным или угловым расположением оси обрабатываемой поверхности к основанию устанавливаются на угольнике 4 (рис. 239), который прикрепляется к планшайбе болтами и гайками 5. Деталь 3 (в данном случае корпус подшипника) в свою очередь закрепляется на горизонтальной полке угольника прихватами 2 и уравновешивается противовесом 1.

Выверка первой заготовки из партии совместно с угольником осуществляется одним из выше рассмотренных способов по меловой • риске или по разметке.

Для указанных работ может быть также использован. 4-кулач-ковый патрон, Один из кулачков которого заменяют угольником.

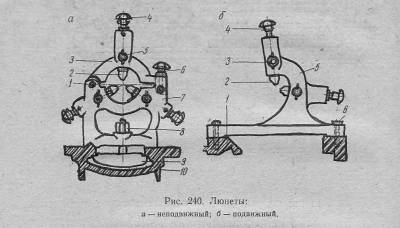

§ 3. Обработка в люнетах

Люнетами называются дополнительные опорные приспособления, используемые при обработке нежестких валов.

Нежесткими обычно считают валы, длина которых превышает 12—15 диаметров. Такие детали под действием усилия резания и' собственного веса прогибаются, вибрируют, что вызывает выкрашивание резца, ухудшает качество обработки и вынуждает снижать режим резания. Кроме того, прогиб детали может оказаться причиной несчастного случая в результате вырыва ее из центров. Поэтому для обеспечения безопасности и повышения производительности работы длинные валы поддерживают люнетами.

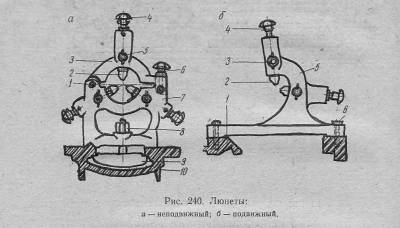

Токарные станки оснащаются люнетами общего назначения двух типов — неподвижными и подвижными.

Неподвижный люнет (рис. 240, а) состоит из основания 7, откидной крышки 3 и трех кулачков 2 с независимым перемещением. Люнет устанавливается на средние направляющие станины 10 и закрепляется скобой 9, которая поджимается к уступам направляющих болтом и гайкой 8. Кулачки могут радиально перемещаться винтами посредством вращения рукояток 4 и закрепляться в необходимом положении зажимами 5. Крышка 3, соединенная с основанием осью 1, при освобождении зажима 6 может отбрасываться для установки детали в люнет. Наконечники кулачков сменные. Они

изготавливаются из чугуна или бронзы. Для работы с большой скоростью резания вместо них устанавливают подшипники качения.

Подвижный люнет (рис. 240, б) состоит из корпуса 5, верхняя часть которого отогнута вправо, и двух регулируемых кулачков 2 с независимым перемещением. Последние можно переместить и закрепить в требуемом положении рукоятками 4 и 3. Люнет устанавливается и закрепляется винтами 6 на левой стороне каретки 1 суппорта.

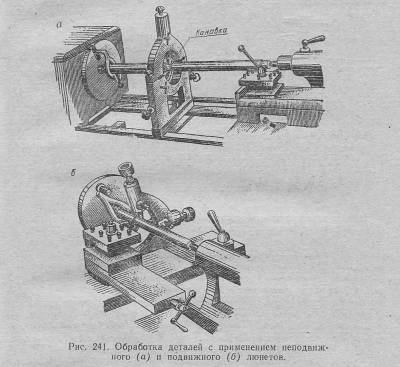

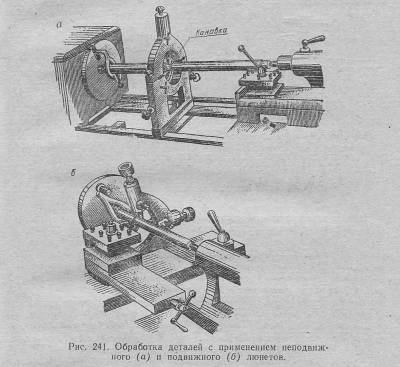

Рассмотрим обработку деталей посредством люнетов (рис. 241).

Перед установкой заготовки в неподвижный люнет на ней (примерно посередине) вытачивают неглубокую канавку немного

шире кулачков люнета, чтобы устранить биение этого участка поверхности. Во избежание прогиба заготовки канавку вытачивают проходным упорным резцом с отрицательным углом наклона главной режущей кромки. Глубина резания и подача при этом должны быть небольшими.

Очень длинный вал может прогнуться даже при осторожном вытачивании канавки. В таком случае канавку вытачивают сначала немного ближе к передней бабке, устанавливают в этом месте люнет, а затем выполняют вторую канавку посередине детали.

После этого люнет устанавливают и закрепляют на станине так, чтобы он расположился против канавки вала. Кулачки его равномерно, без сильного поджима подводят к поверхности канавки и закрепляют. Выполняя эти действия, следует учитывать возможность прогиба детали в случае неравномерного поджима кулачков. Чтобы избежать этого, кулачки люнета можно сначала установить по короткой шейке, которую протачивают на конце вала у заднего центра. Диаметр такой дополнительной шейки выполняют по диаметру канавки под кулачки люнета.

При изготовлении партии деталей кулачки люнета удобно установить один раз, перед работой, по короткой жесткой оправке.

После закрепления заготовки на станке вначале обтачивают одну половину вала (до люнета), а затем, после переустановки, оставшуюся часть. Люнет вторично, устанавливают по обработанной поверхности вала. Для уменьшения трения канавку под кулачки люнета смазывают маслом.

Неподвижные люнеты также используются для подрезки торца, центрования и обработки отверстия на конце длинного вала, если последний не проходит в отверстие шпинделя. В этом случае вал

закрепляют одним концом в патроне, а вторым — устанавливается в кулачки люнета.

Подвижный люнет применяют при обработке длинных цилиндрических поверхностей. Кулачки его располагают правее резца на расстоянии 10—15 мм. Требуемое смещение резца выполняют верхними салазками суппорта.

Кулачки подвижного люнета устанавливаются по обработанной поверхности первой детали из партии. Для этого сначала на ее конце обтачивают небольшой участок длиной 20—25 мм до необходимого диаметра, к которому вплотную подводят кулачки люнета. Если работа ведется без охлаждения, надо периодически полизать маслом обработанную поверхность перед кулачками люнета.

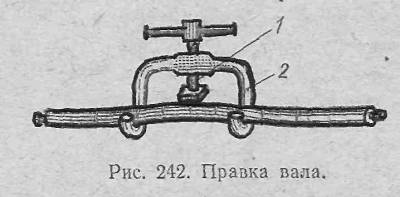

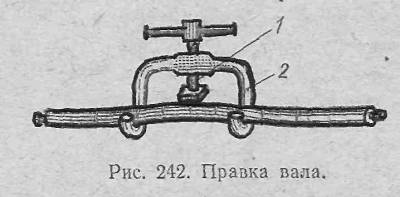

Нежесткие длинные валы даже при обработке в люнетах получаются с прогибом. Поэтому перед чистовым обтачиванием их правят. Правка выполняется правильной скобой (рис. 242) следующим образом. К поверхности вращающегося в центрах вала в различных местах по длине подносят кусочек мела, при этом на ней остаются меловые следы, которые показывают место прогиба. Если все следы оказались с одной стороны вала, то прогиб односторонний.

Место наибольшего прогиба определяют по величине дуги мелового следа. Там, где прогиб наибольший, длина дуги наименьшая. В этом месте и устанавливают винт 1 правильной скобы 2, как показано на рис. 242. Так как во время правки вал немного удлиняется, задний центр следует перед этим

слегка ослабить.

Часто вал имеет сложный прогиб в разные стороны. В таком случае по меловым следам находят преобладающее направление прогиба. Сначала правят участки, где направление прогиба противоположно преобладающему, чтобы получить общий односторонний прогиб. Затем выправляют вал, как было указано выше.

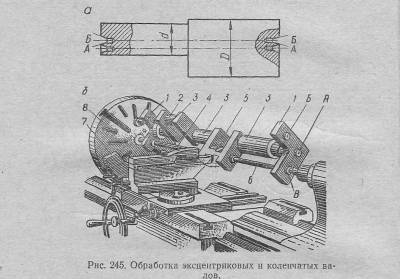

§ 4. Обработка эксцентриковых деталей

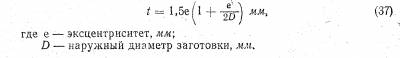

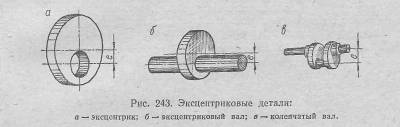

К таким деталям относятся эксцентрики, эксцентриковые и коленчатые валы (рис. 243). Они характеризуются наличием поверхностей с параллельно смещенными осями. Величина смещения, осей называется эксцентриситетом.

Обработка эксцентриковых деталей на токарных станках может осуществляться: 1) в. 3-кулачковом патроне; 2) на оправке; 3) в 4-кулачковом патроне или на планшайбе; 4) по копиру; 5) в смещенных центрах; 6). при помощи центросместителей.

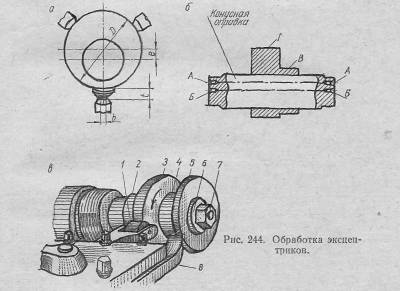

Обработка эксцентриков. Эксцентрики небольшой длины могут быть обработаны одним из первых четырех способов.

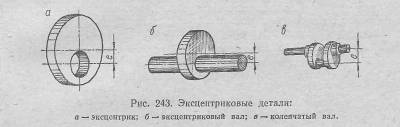

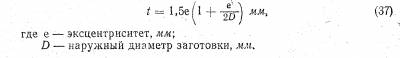

В 3-кулачковом патроне ось обрабатываемой эксцентриковой поверхности совмещается с осью вращения установкой подкладки под один из кулачков патрона (рис. 244, а). Толщину ее с достаточной для практики точностью можно определить по формуле

Для уменьшения погрешности установки подкладку рекомендуется вырезать из кольца, отверстие которого выполняется по диаметру обрабатываемой детали. На выпуклой стороне подкладки срезают углы так, чтобы опорная площадка b была меньше ширины рабочей поверхности кулачка.

Если заготовка эксцентрика имеет ранее выполненное отверстие, ее обрабатывают с установкой на оправке (рис. 244, б). На торцах последней расположены две пары центровых отверстий, смещенных на величину эксцентриситета. Обработка ведется за две установки в центрах. В первой установке относительно отверстий А-А обтачивают поверхность Г, во второй

— относительно отверстий Б-Б обтачивают поверхность В.

Смещенную поверхность эксцентрика можно также обработать с установкой в 4-кулачковом патроне или на планшайбе. В этом случае на торце заготовки разметкой находят положение обрабатываемой поверхности, а затем ось ее совмещают с осью шпинделя одним из способов, описанных по рис. 237, виг.

При обтачивании эксцентрика по копиру (рис. 244, в) на оправку 2 устанавливается копир 3, промежуточная втулка 4, заготовка 5, шайба 6, закрепляемые гайкой 7. Оправка коническим хвостовиком устанавливается в отверстие шпинделя и затягивается длинным винтом или поджимается задним центром. В резцедержателе закрепляются широкий ролик 1 и резец 8. Ролик плотно прижимается к копиру пружиной, установленной в суппорте вместо винта поперечной подачи. При включении продольного перемещения суппорта резец будет обтачивать деталь по профилю копира.

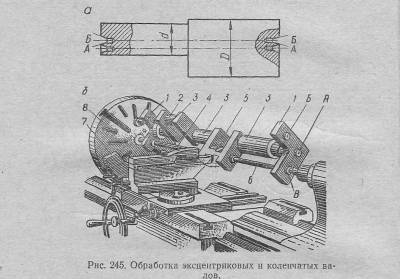

Обработка эксцентриковых и коленчатых валов. Поверхности таких валов обрабатывают в смещенных центрах, если они размещаются на торцах- детали, или при помощи центросместителей.

Первый способ изображен на рис. 245, а. Для этого заготовку вначале обтачивают в нормальных центрах А-А до диаметра D. Вторую пару центровых отверстий Б-Б размечают и накернивают на торцах заготовки, после чего сверлят. У небольших заготовок это можно выполнить ручным способом центрования на токарном станке. В этом случае центровочное сверло устанавливается в шпиндель станка при помощи сверлильного патрона, а заготовку, зажатую в левой руке, опирают накерненным углублением на задний центр и подают вперед к сверлу перемещением пиноли задней бабки.

У заготовок крупных размеров смещенные центровые отверстия выполняют на центровочных станках либо посредством специально, го приспособления — кондуктора на сверлильных станках.

Если эксцентриситет большой и не позволяет разместить смещенные центровые отверстия на торце детали, их выполняют в съемных центросместителях, которые закрепляют на предварительно обточенные концевые шейки вала. При этом смещенная пара центровых отверстий должна располагаться строго в одной диаметральной плоскости. Пример такого способа обработки коленчатого вала показан на рис. 245, б. Коренные шейки 3 обтачиваются при установке заготовки по центровым отверстиям А-А центросместителей 7, шатунные шейки 2 и 5—соответственно в смещенных центровых отверстиях Б-Б и В-В.

Балансировку неуравновешенных частей осуществляют противовесом 7, который закрепляют на поводковой планшайбе 8, а жесткость вала повышают распорными стержнями 4 и 6.

Задание 3 Определение точности обработки и режимов резания

1.Определить допуск,предельные размеры,верхнее и нижнее отклонение, определить исправимый брак и не исправимый для вала Ǿ55±0,04 мм

2 Определить число делений лимба для обработки вала с глубиной резания 2 мм, если цена деления лимба 0,01 мм.

Преподаватель Г.Н.Исламгулова

Контрольно-оценочное средство

Задание 2 Технология обработки на металлорежущих станках

1 Нарезание внутренней резьбы

2 Инструменты, приспособления, применяемые на сверлильных станках.

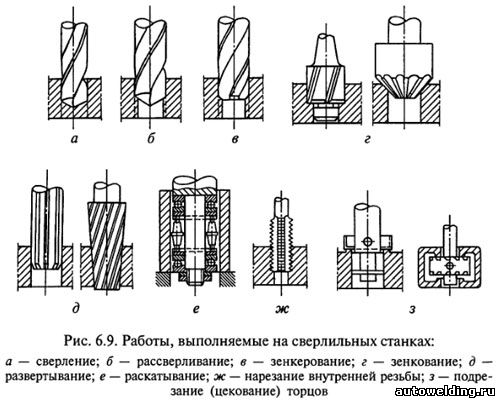

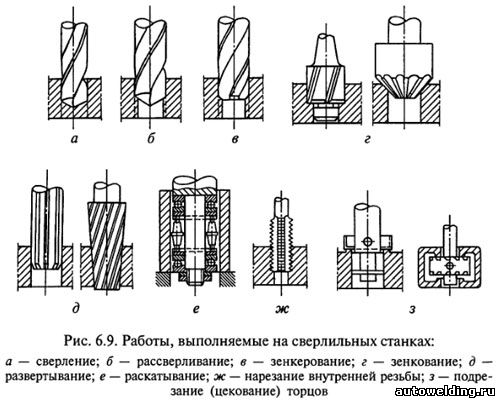

На сверлильных станках можно выполнять не только сверление, но и другие технологические операции дальнейшей обработки отверстий. На современных сверлильных станках осуществляют следующие работы:

o сверление сквозных и глухих отверстий (рис. 6.9, а);

o рассверливание отверстий на больший диаметр (рис. 6.9, б);

o зенкерование, выполняемое для получения отверстия с высокими квалитетом и параметром шероховатости поверхности (рис. 6.9, в);

o зенкование, выполняемое для образования в основании просверленного отверстия гнезд с плоским дном под головки винтов и болтов (рис. 6.9, г);

o развертывание цилиндрических и конических отверстий, обеспечивающее высокую точность и шероховатость обрабатываемой поверхности (рис. 6.9, д);

o раскатывание отверстий специальными оправками со стальными закаленными роликами или шариками для получения плотной и гладкой поверхности отверстия, а также шероховатости Ra 0,63...0,08 мкм (рис. 6.9, е);

o нарезание внутренних резьб метчиками (рис. 6.9, ж);

o подрезание (цекование) торцов наружных и внутренних приливов для получения ровной поверхности, перпендикулярной к оси отверстия (рис. 6.9, з).

Технологические возможности сверлильных станков не исчерпываются перечисленными работами. На них можно развальцовывать полые заклепки, обрабатывать многогранные отверстия, а также выполнять другие операции.

Отверстия на сверлильных станках обрабатывают различными режущими инструментами: сверлами, зенкерами, зенковками, развертками, резцами и метчиками.

Для крепления сверл, разверток, зенкеров и других режущих инструментов в шпинделе сверлильного станка применяют следующие вспомогательные инструменты: переходные сверлильные втулки, сверлильные патроны, оправки и т.д.

Переходные конические втулки служат для крепления режущего инструмента с коническим хвостовиком, когда номер конуса хвостовика инструмента не соответствует номеру конуса в шпинделе станка, например на токарно-винторезных станках.