Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Краткая характеристика оао «ммк»Стр 1 из 8Следующая ⇒

Содержание Введение Краткая характеристика ОАО «ММК» 1.1. Характеристика состава основных производств ОАО «ММК» 1.2.Системы водоснабжения и водоотведения ОАО «ММК» 1.3.Источники производственного водоснабжения Основная часть 2.1 Технология производственного процесса кислородно-конвертерного цеха 2.2.Оборотные системы водоснабжения цеха 2.3«Грязный» оборотный цикл водоснабжения МНЛЗ 2.4 Существующие проблемы, возникающие при эксплуатации оборотной системы водоснабжения МНЛЗ 2.5.Литературный обзор путей решения существующих проблем 2.5.1. Градирни 2.5.1.1. Открытые градирни 2.5.1.2. Башенные градирни 2.5.1.3.Вентиляторные градирни 2.5.1.4. Сухие градирни 2.5.1.5. Гибридные градирни 2.6.Предлагаемая технологическая схема, оборудование, мероприятия обеспечивающие решение существующих проблем 2.7.Расчет вентиляторной градирни 3. Экономика (ТЭО проекта) 4. Безопасность и экологичность проекта 4.1. Анализ опасностей и вредностей 4.2. Обеспечение безопасности труда (для монтажника санитарно-технических систем и оборудования участка водоочистных сооружений ЦВС) 4. 2.1.Общие требования охраны труда. 4.2.2.Требования охраны труда перед началом работы. 4.2.3. Требования охраны труда во время работы. 4.2.4. Работа на трубопроводах и арматуре под давлением. 4.2.5.Требования охраны труда по окончании работы. 4.3.Охрана окружающей среды 4.4.Предупреждение и ликвидация чрезвычайных ситуаций Технология и организация строительного производства 5.1. Исходные данные 5.2. Календарное планирование 5.3. Выбор возможных средств механизации 5.4. Определение нормативной трудоемкости, машиноемкости и состава бригад 5..5. Проектирование стройгенплана Расчет численности персонала, занятого в строительстве 5.7. Расчет площадей временных зданий для обслуживания строителей Автоматизация Автоматизация насосной станции 6.2. Контроль и измерения на градирнях 6.3.Контроль и измерения на радиальных отстойниках 6.4.Энергоснабжение, автоматизация и КИП насосной станции «грязного» оборотного цикла Заключение Список литературы

Введение В настоящее время вопросы ускорения научно-технического прогресса, развития промышленности, рационального использования природных ресурсов приобретают исключительное значение. Также предусматриваются повышения эффективности мер по охране природы, используются малоотходные и безотходные технологические процессы, повышается эффективность работы очистных сооружений и установок.

Бурное развитие промышленности вызывает необходимость в предотвращении отрицательного воздействия производственных сточных вод на водоемы. В связи с большим разнообразием состава, свойств и расходов сточных вод необходимо применение специфических методов, а также сооружений по их локальной, предварительной и полной очистке. В последнее время большое внимание уделяется улучшению экологической обстановки на предприятиях черной металлургии. Обеспечение водой современных конвертерных цехов производится путем создания систем оборотного водоснабжения. Это дает возможность сократить до минимума потребление свежей воды и сброс сточных вод в водоемы. Кроме того, шламы, образующиеся при осветлении сточных вод, содержат много ценных компонентов, что позволяет подвергать их утилизации в аглопроизводстве. Это дает ощутимый технико-экономический эффект, в результате освобождаются земельные площади, снижается загрязнение поверхностных вод и почвы, повышается эффективность работы предприятия. Основная часть Кислородно-конвертерному способу производства стали присущ динамический путь совершенствования конструкции конвертеров, технологических процессов и организации производства. Классическая технология верхней кислородной продувки и ее модификации в виде разнообразных комбинированных процессов в сочетании с развитой ковшевой обработкой металла и непрерывной разливкой стали создают широкие возможности для получения стали, соответствующей требованиям постоянно изменяющейся конъюнктуры рынка металлов. Кислородно-конвертерный цех – сталеплавильное производство, производящее передел жидкого чугуна в сталь и разливку ее в слябовую заготовку. Кислородно-конвертерный цех состоит из нескольких отделений: Отделение перелива чугуна, в котором производится перелив чугуна из миксеров в заливочные ковши.

Скрапное отделение для приема металлического лома в совках. Конвертерное отделение, состоящее из трех конвертеров производительностью 350 т каждый, в которых производится выплавка стали и разливка в сталь-ковши. Отделение подготовки ковшей. Отделение внепечной обработки стали состоит из агрегата доводки стали и печи-ковша. В отделении производится доводка до заданной марки стали химического состава и до заданной условиями непрерывной разливки температуры. Отделение непрерывной разливки стали (ОНРС), в котором производится разливка стали на машинах непрерывного литья заготовок (МНЛЗ) и резка слитка на слябовые заготовки машинной газовой резки (МГР). Две транспортно – отделочные линии (ТОЛ) для подготовки и подачи слябовой заготовки на листопрокатные станы. 2.1 Технология производственного процесса кислородно-конвертерного цеха При конвертерных процессах жидкий чугун подвергается воздействию окислительного газа – воздуха, кислорода, водяного пара. Кислород дутья окисляет примеси чугуна – кремний, марганец, углерод. При окислении примесей выделяется значительное количество тепла, разогревающего металл. Температура плавления при удалении примесей повышается. Одновременно повышается и температура металла, сохраняется или увеличивается перегрев металла над точкой плавления (ликвидусом). Поэтому сталь получается жидкой. Предусмотрена комбинированная продувка металла в конвертере с установкой необходимого для этой цели оборудования (объемное днище, системы подачи технологических газов и др.). В конвертерном цехе перерабатывается чугун с низким (менее 0,2%) содержанием марганца. Технология передела такого чугуна имеет существенные особенности, связанные с ухудшением процесса шлакообразования: малое количество шлака в начале продувки, замедление растворения извести в шлаке, увеличение выносов металла и шлака, заметалливание кислородной фурмы и горловины конвертера и др. Недостаток марганца для шлакообразования в этих условиях обычно компенсируется увеличенным содержанием оксидов железа в шлаке (в результате изменения параметров дутьевого режима) и повышенным расходом разжижителей шлака (плавикового шпата и др.), что, в свою очередь, приводит к уменьшению выхода годного. Схема технологии продувки следующая: В конвертер заливается жидкий чугун при положении конвертера «на спине» (приблизительно в горизонтальном положении). Пуск дутья и одновременный подъем конвертера в вертикальное положение. С этого момента начинается продувка. Продувка чугуна делится на три периода по внешним явлениям, наблюдаемым у горловины и по физико-химической сущности. В первом периоде из горловины вырываются почти прозрачные газы (без пламени) и искры. В этот период окисляются железо, кремний, марганец. Их окислы FeO, SiO2, MnO образуют шлак. За счет окисления примесей температура металла поднимается. Во втором периоде интенсивно окисляется углерод, что возможно при повышении температуры и понижении концентрации кремния. Окись углерода окисляется на воздухе до двуокиси (СО2), при этом появляется яркое пламя, постепенно увеличивающееся в размере.

Третий период – период дыма. В этот момент углерод выгорел почти до конца, кремния и марганца тоже очень мало и окисляется преимущественно железо. Капельки окисляемого железа выносятся газами, дополнительно окисляются до Fe3O4 и Fe2O3 и дают интенсивный бурый дым. При достижении металлом заданного состава следует «повалка» конвертера и прекращение дутья. Продолжительность всей продувки – от подъема до повалки – 10 – 20 мин. Раскисление металла и слив его в сталеразливочный ковш. Разливка стали. После ковшевой обработки весь металл поступает на МНЛЗ для отливки слябов. Непрерывную разливку стали в слябы сечением (1100...2350) х 250 мм производят в два ручья, а в слябы сечением (750... 1050) х 250 мм - в четыре ручья. Разливка осуществляется из 385-т сталеразливочного ковша через промежуточный ковш вместимостью 50т в криволинейные кристаллизаторы с радиусом кривизны базовой стенки 8000 мм и высотой 1200 мм. Ниже кристаллизатора расположена зона вторичного охлаждения сляба с водяным и водовоздушным охлаждением. Металлургическая длина МНЛЗ (расстояние от поверхности жидкого металла в кристаллизаторе до оси последней пары роликов) составляет 35800 мм. Разделение непрерывнолитого сляба на мерные длины (4800...12000 мм) осуществляется на агрегате газокислородной резки. Слябы при помощи рольганг-тележки поступают на транспортно-отделочную линию (ТОЛ) и далее на стан 2000 горячей прокатки. Проектная производительность МНЛЗ составляет 1250 тыс. т литых слябов в год, скорость вытягивания заготовки - 0,62...1,15 м/мин (в зависимости от сечения сляба), продолжительность разливки одной плавки - 70 мин. Достоинствами установленного оборудования для непрерывной разливки стали являются: - использование промежуточных ковшей достаточно большой вместимости с рабочим уровнем металла 1100 мм, что обеспечивает необходимый запас металла при смене сталеразливочных ковшей и благоприятные условия для удаления неметаллических включений; - применение комбинированных кристаллизаторов для разливки стали в два и четыре ручья; - защита жидкого металла от вторичного окисления и снижение тепловых потерь путем применения шлакообразующих смесей (ШОС), удлиненных стаканов, крышек, подачи инертного газа; - применение режима "мягкого" водовоздушного охлаждения; - надежная эвакуация пароводяной смеси из зоны вторичного охлаждения. Градирни Необходимая для охлаждения воды площадь, поверхности ее соприкосновения с воздухом создается в градирнях на оросительных устройствах (оросителях), которые могут быть капельными, пленочными или комбинированными. Имеются градирни без оросителей, в которых над водосборными бассейнами внутри башни устанавливаются высоконапорные разбрызгивающие сопла. Эти так называемые брызгальные градирни менее эффективны, чем градирни с капельным или пленочным оросителем, поскольку площадь поверхности контакта воды с воздухом в них относительно меньше. Ороситель называется поперечноточньм, если воздух проходит через него, горизонтально — поперек стекающих вниз пленок или падающих капель воды, и противоточным, если воздух движется в нем вверх — навстречу стекающей воде.

Водораспределительные и оросительные устройства градирен. Охлаждаемая вода распределяется над оросителем градирни по системе деревянных или железобетонных лотков, в дне которых имеются отверстия со вставленными в них трубочками (гидравлическими насадками). Струи воды, вытекающие из насадков, падают на разбрызгивающие тарелочки, образуя фонтаны брызг, орошающие расположенный ниже ороситель. Гидравлические насадки и тарелочки изготовляют из фарфора или пластмассы. Их располагают над оросителем с таким расчетом, чтобы факелы брызг, создаваемых соседними тарелочками, перекрывали друг друга, что достигается при расстоянии между ними 1—1,25 м. Применяют также напорное водораспределительное устройство из нержавеющих труб, например асбестоцементных. В этом случае вода разбрызгивается над оросителем с помощью специальных низконапорных сопел. Капельный ороситель состоит из большого числа деревянных реек треугольного или прямоугольного сечения, расположенных горизонтальными ярусами. При падении капель воды с верхних реек на нижние образуются факелы мелких брызг, создающие большую поверхность соприкосновения с воздухом. Пленочный ороситель состоит из щитов, устанавливаемых вертикально или под небольшим углом к вертикали. По поверхности щитов стекает вода, образуя пленку толщиной 0,3—0,5 мм. Щиты выполняют из отдельных досок, располагаемых горизонтально на некотором расстоянии друг от друга. Применяют и сплошные щиты из хорошо смачивающихся материалов, например асбестоцементные прессованные листы толщиной 6—8 мм. Для создания сплошной пленки на нижней кромке щита делают треугольные вырезы (фестоны), сосредоточивающие стекающую воду в отдельные струйки, которые как бы растягивают пленку по поверхности щита. При стекании пленки со щитов отдельными струйками уменьшается сопротивление проходу воздуха под оросителем. Применяют также оросители комбинированные капельно-пленочные. При конструировании оросителя следует стремиться к уменьшению сопротивления движению воздуха, так как это дает возможность увеличить расход воздуха через градирню и, следовательно, интенсифицировать охлаждение в ней воды. В этом смысле пленочный ороситель предпочтительнее капельного, так как он оказывает меньшее сопротивление движению воздуха, однако для его изготовления требуется больший расход материалов.

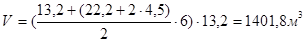

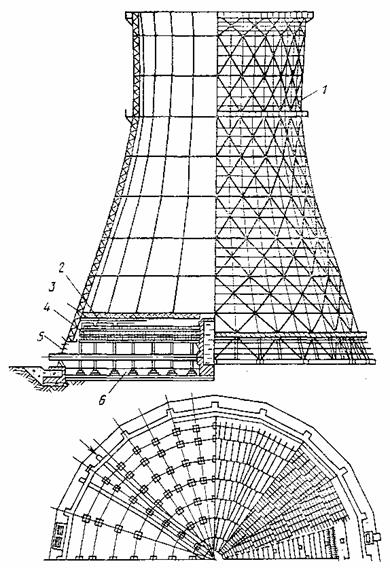

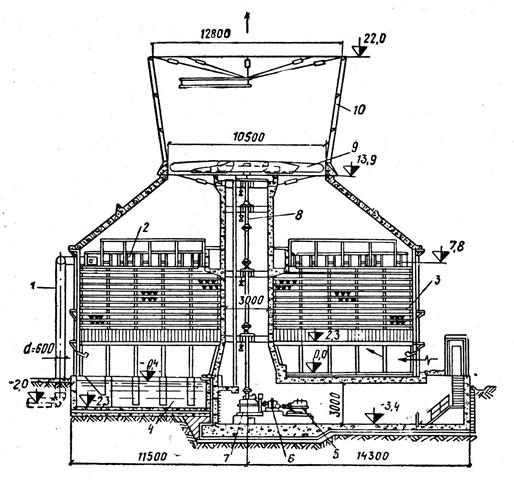

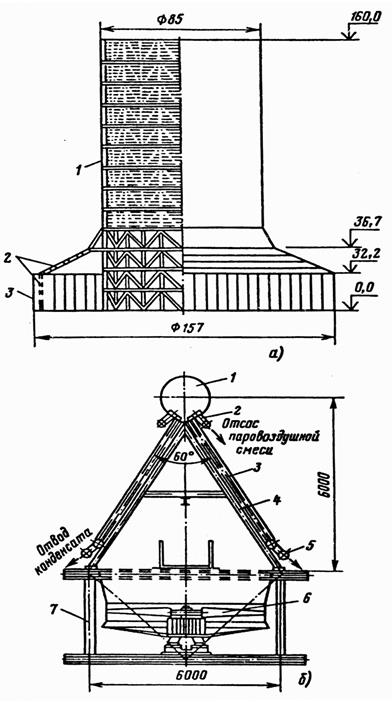

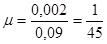

Постоянный контакт с текущей теплой водой и влажным воздухом приводит к быстрому износу деревянных конструкций оросителей, поэтому срок их службы невелик и требуются частые ремонты. В настоящее время широкое распространение получили оросители градирен, выполняемые из плоских или волнистых асбестоцементных листов с несущим каркасом из сборных железобетонных конструкций. При эксплуатации градирен в зимнее время возникают трудности в связи с обледенением участков оросителей, расположенных вблизи воздуховходных окон градирен. Обледенение может привести к обрушению оросителя из-за дополнительных нагрузок от образовавшегося льда. Во избежание обледенения уменьшают поступление воздуха в градирню в зимнее время, для чего перед воздуховходными окнами устанавливают навесные или поворотные щиты. Применяют также обливание расположенных вблизи воздуховходных окон участков оросителя теплой водой, которая подводится по специальному трубопроводу, оборудованному разбрызгивающими соплами. Открытые градирни Открытые градирни бывают двух типов: брызгальные и капельные Их применяют в системах водоснабжения с расходом оборотной воды от 15 до 500 м3/ч, допускающих временное нарушение технологического процесса отдельных установок. Первые представляют собой небольшой брызгальный бассейн, огражденный со всех сторон жалюзийными решетками, препятствующими большому выносу брызг воды за пределы градирни; решетки выполняют из досок под углом 45-600 к горизонту. Плотность орошения для таких градирен принимают от 1,5 до 3 м3/ч на 1 м2. В капельной градирне в отличие от брызгальной имеется ороситель из деревянных реек. Область применения открытых градирен определяется следующими оптимальными условиями: плотность орошения 0,8-1,4 кг/(м2 с); перепад температур горячей и охлажденной воды 5-10 0С. Башенные градирни Вытяжные башни градирен служат для создания естественной тяги за счет разности удельных весов наружного воздуха, поступающего в градирню, и нагретого и увлажненного воздуха, выходящего из градирни. Наиболее сложным элементом башенной градирни является вытяжная башня, которая работает в очень тяжелых условиях, поэтому к материалом для ее изготовления предъявляются особенные требования. Башни крупных градирен выполняются, как правило, в виде оболочек гиперболической формы (рис. 2), которая наиболее рациональна по условиям устойчивости и внутренней аэродинамики. Допуская большую плотность орошения, они могут быть компактно размещены на площадке промышленного предприятия. Наличие высоких башен позволяет размещать их на небольших расстояниях от производственных зданий и сооружений. Область применения башенных градирен характеризуется следующими параметрами: перепад температур горячей и охлажденной воды 5-15 0С; разность температуры охлажденной воды и температуры атмосферного воздуха по смоченному термометру 6-8 0С,т.е. меньше, чем у открытых градирен. Таким образом, охлаждение воды на этих градирнях происходит до более низких температур. Вентиляторные градирни Имеются два основных типа вентиляторных градирен: башенные, оборудованные вентиляторами большой производительности с использованием естественной тяги воздуха и секционные, состоящие из ряда стандартных секций, каждая из которых обслуживается отдельным вентилятором. В горловине башен одновентиляторных градирен (рис. 3) над оросителем устанавливают большие вентиляторы с диаметром лопастей от 10 до 18 м. Секционные вентиляторные градирни (рис. 4) состоят из нескольких прямоугольных стандартных секций, в которые воздух входит с одной стороны или с двух сторон. Каждая секция оборудуется отсасывающим или нагнетательным вентилятором с лопастями диаметром до 10 м и электроприводом. Вентиляторы отсасывающего типа, которые устанавливаются над оросителем, обеспечивают более равномерное распределение воздуха в оросителе и, находясь в зоне теплого воздуха, не обмерзают в зимнее время. Нагнетательные вентиляторы устанавливаются на входном отверстии градирни у основания. Вентиляторные градирни применяют в системах оборотного водоснабжения, требующих устойчивого и глубокого охлаждения воды, при необходимости маневренного регулирования температуры охлажденной воды, автоматизации для поддержания заданной температуры охлажденной воды или охлаждаемого продукта, а также при необходимости сокращения объемов строительных работ.

Рисунок 2 – Башенная противоточная градирня 1 - вытяжная башня; 2 - водоуловитель; 3 - водораспределительная система; 4 - оросительное устройство; 5 - воздухорегулирующее устройство; 6 - водосборный бассейн. Сооружения вентиляторных градирен дешевле башенных на 50-80 %. в сравнении с башенными градирнями они работают при более низких напорах воды, однако для привода вентиляторов необходим значительный расход электроэнергии, а сами вентиляторы и их приводы нуждаются в постоянном уходе и ремонте. Область применения вентиляторных градирен определяется следующими параметрами: перепад температуры воды до 25 0С и выше; разность температур охлажденной воды и температуры атмосферного воздуха по смоченному термометру 4-5 0С. Приведенные данные указывают на то, вентиляторные градирни могут охлаждать воду до более низких температур, чем башенные, и для достижения одинакового эффекта охлаждения они требуют меньшей площади застройки по сравнению с другими охладителями воды.

Рисунок 3 – Одновентиляторная градирня 1 – водоподводящая труба; 2 – водораспределительное устройство; 3 – капель-но–пленочный ороситель; 4 – водосборный бассейн; 5 – электродвигатель вен-тилятора; 6 – гидромуфта; 7– редуктор; 8 – вертикальный вал вентилятора; 9 –лопасти вентилятора; 10 – вытяжная башня

Рисунок 4 – Вентиляторная шестисекционная градирня 1 – водоподводящая труба; 2 – водораспределительное устройство; 3 – капель-ный ороситель; 4 – водосборный резервуар; 5 – вентилятор; 6 – электродвига-тель вентилятора; 7 – воздухонаправляющие козырьки; 8 –водоулавливающие жалюзи; 9 – направление потока воздуха; 10 – вытяжной диффузор. Сухие градирни Сухие градирни представляют собой теплообменные сооружения, в которых теплопередающей поверхностью служат радиаторы из оребренных трубок. Для создания тяги такие градирни могут быть оборудованы вентиляторами или вытяжной башней (рис. 5). Передача тепла от нагретой среды, протекающей внутри трубок радиатора, атмосферному воздуху осуществляется без непосредственного контакта через сильно развитую поверхность ребер, имеющихся на трубках, за счет теплопроводности и конвекции. Для интенсификации процессов теплопередачи ребристые трубы могут орошаться снаружи водой. Радиаторы изготовляются самых разнообразных конструкций, главным образом, из стали или алюминия. Сухие градирни применяются в случаях: –когда необходимо иметь закрытый, изолированный от контакта с атмосферным воздухом контур циркуляции воды в системе оборотного водоснабжения; –высоких температур нагрева оборотной воды в теплообменных технологических аппаратах, не допускающих ее охлаждения в градирнях испарительного типа; –отсутствия или серьезных затруднений в получении свежей воды на пополнение безвозвратных потерь в оборотных циклах. Сухие градирни не имеют широкого распространения в сравнении с испарительными градирнями из-за их высокой стоимости, малой производительности и большого расхода электроэнергии. Одним из недостатков систем воздушного охлаждения с сухими градирнями является зависимость их холодопроизводительности от температуры наружного воздуха, которая резко меняется не только в течение года, но и в течение суток. Для устойчивой работы таких градирен требуется также обеспечивать стабильную тепловую нагрузку, в особенности при холодном атмосферном воздухе.

Рисунок 5 – Сухие градирни а–воздушно–конденсационная установка (ВКУ) с естественной тягой воздуха; 1–вытяжная башня; 2–охладительные дельты; 3–жалюзийная решетка; б–воздушный конденсатор с механической тягой воздуха; 1–паропровод; 2–трубопровод паровоздушной смеси; 3–охладительные дельты; 4–каркас секции; 5–трубопровод отвода конденсата; 6–вентилятор; 7–опорная конструкция

Гибридные градирни Гибридная градирня – это комбинированное сооружение, в котором совмещены процессы тепломассообмена, присущие испарительной и сухой градирне. Тяга воздуха может создаваться вытяжной башней, вентилятором или совместно башней и несколькими вентиляторами, размещенными по периметру башни в ее нижней части (рис. 6,7). Технологические и технико-экономические показатели гибридных градирен лучше в сравнении с сухими, но уступают испарительным. Они имеют меньше дорогостоящего теплообменного оборудования и охлаждающая способность их в меньшей мере зависит от изменения температуры воздуха. К достоинствам гибридных градирен можно отнести заметное снижение безвозвратных потерь воды в сравнении с испарительными градирнями и возможность работы без видимого парового факела. По охлаждающей способности гибридные градирни превосходят сухие, но уступают испарительным градирням. Гибридные градирни более сложны при проектировании и строительстве, требуют повышенного внимания и обслуживания при эксплуатации не только самих градирен, но и системы водооборота в целом. При недостаточно качественной оборотной воде на стенках внутри труб радиаторов образуются солевые отложения, а оребрения труб загрязняются пылью входящего воздуха, что приводит к резкому возрастанию теплового сопротивления. Это вызывает нарушение расчетных режимов работы сухой и испарительной частей, а также аварийные ситуации в зимнее время. В нашей стране гибридные градирни не получили распространения из-за повышенных требований при эксплуатации и большей стоимости в сравнении и обычными испарительными градирнями.

Рисунок 6 – Гибридная градирня фирмы «Бальке-Дюрр» (Германия) с комбинированной подачей воздуха 1 – башня; 2 – сухие охлаждающие элементы; 3 – ороситель; 4,5 – вентиляторы сухой и мокрой частей; 6 – жалюзи; 7 – смешивающие элементы; 8 – водоуло-витель; 9 – система распределения воды; 10,12 – подача нагретой воды в сухие охлаждающие элементы и на ороситель; 11,13 – отвод охлажденной воды от сухой и мокрой частей; 14 – шумоглушители; 15 – сухой нагретый воздух; 16 – на-сыщенный нагретый воздух. Требования охраны труда перед началом работы. 4.2.2.1.Спецодежда должна соответствовать нормам – быть исправной и чистой, заправленной, чтобы исключить возможность захвата ее вращающимися механизмами. 4.2.2.2.В зависимости от вида работы должны применяться индивидуальные защитные средства (очки, каски, перчатки и т.д.). Во всех случаях нахождения людей без касок в производственных помещениях не допускается. 4.2.2.3.Применяемые приспособления и инструмент должны содержаться в исправности и соответствовать характеру выполняемой работы. 4.2.2.4.Инструмент и приспособления должны храниться в инструментальных шкафах (ящиках) уложенными в соответствующем порядке. Монтажнику СТСиО запрещается: - приступать к работе, если условия труда не соответствуют требованиям охраны труда или другим требованиям, регламентирующим безопасное проведение работ. А также без получения целевого инструктажа по охране труда при выполнении работ повышенной опасности, выполняемых с оформлением наряда-допуска, не свойственных профессии работника разовых работ, работ по устранению последствий инцидентов и аварий, стихийных бедствий и при проведении массовых мероприятий. Требования охраны труда во время работы. 4.2.3.1.Включение насосного агрегата и др. механизмов по местному управлению производится после осмотра при отсутствии людей вблизи пускаемого агрегата. 4.2.3.2.1.Замена сальников на насосных агрегатах делается при закрытых всасывающей и напорной задвижках, снятом давлении и разобранной электросхеме. 4.2.3.2.2.Подходить и производить осмотр работающих агрегатов и оборудования разрешается, но при этом следует постоянно помнить, что агрегат может быть в любое время включен или отключен из системы автоматики и телемеханики. 4.2.3.2.3.Регулировка сальников производится при работающем агрегате, но при этом проявляется особая осторожность с применением исправного слесарного инструмента и средств индивидуальной защиты (рукавицы, защитные очки). 4.2.3.2.4.Чистка фильтров производится при закрытых задвижках и снятом давлении, с применением специальных скребков и средств индивидуальной защиты (рукавицы, защитные очки). 4.2.3.2.5.Замена смазки в подшипниках скольжения производится при остановленном агрегате, на автоматизированных насосных станциях. 4.2.4. Работа на трубопроводах и арматуре под давлением. При вскрытии задвижек, обратных клапанов, заглушек, вентилей и пр. разрешается производить полное отворачивание болтов, предварительно убедившись в отсутствии давления; в начале работы через выпуски и воздушники снять давление, а при их отсутствии отпустить немного болты, поднять крышку задвижки и, убедившись в отсутствии давления, приступить к полному разболчиванию. 4.2.4.1.Замену болтов на запорной арматуре производить поочередно по одному болту. 4.2.4.2.При соединении труб и арматуры с помощью трубной резьбы длина рабочей части резьбы должна быть не менее ¾ диаметра для труб до 1-го дюйма и не менее ½ диаметра для труб диаметра выше дюйма. Подтягивание резьбовых соединений труб разрешается производить при снятом давлении. 4.2.4.3.Разбивку фундаментов, пробивку отверстий в полах, перекрытиях разрешается производить по наряду-допуску, в защитных очках, в присутствии наблюдающего. Требования охраны труда по окончании работы. По окончании работ: - убирается рабочее место; - арматура и трубопроводы устанавливаются под рабочее давление; - электромонтером снимается предупредительные плакаты и машинистом – временные ограждения рабочих мест; - оборудование опробуется в работе; - закрывается наряд-допуск; - грузоподъемные механизмы (краны, тельферы, тали) прегоняются на место их постоянной стоянки.

Охрана окружающей среды В снижении отрицательного влияния промышленных предприятий на водный бассейн магистральным направлением является максимальное сокращение потребления свежей воды, базирующееся на применение замкнутых систем водопользования. Эти системы позволяют повторно использовать воду в технологических процессах. Обычно большую часть загрязнённых стоков проще и дешевле очистить до уровня, при котором допустимо повторное (многократное) использование, чем до уровня, регламентируемого санитарными и рыбоохранными органами, позволяющего сбросить стоки в водоёмы общего пользования. Вода, используемая в «грязном» цикле водоснабжения, содержит значительное количество взвешенных веществ до 40 мг/дм3 и нефтепродуктов 10мг/дм3. Очистка «грязной» оборотной воды происходит в три ступени: горизонтальные отстойники, радиальные отстойники и фильтры. Такая схема не позволяет очистить воду по содержанию взвесей и масел до нормативных значений. Согласно требованиям СанПина сброс такой воды в водоем не допустим. Расход воды на технологический процесс так же очень значительный, составляет 2375м3/ч. Оборотное водоснабжение сортового цеха позволило сократить расход воды, вода от первичного источника подается только для восполнения безвозвратных потерь в цикле (в результате испарения на градирнях, при очистке) и к прекращению сброса сточных вод в водоем путем создания замкнутой системы. Что в целом увеличело экологический эффект.

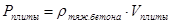

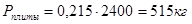

Расчет виброизоляции Расчет виброизоляции При частоте вынужденных колебаний основания f = 50 Гц допустимая среднеквадратичная виброскорость рабочего места составляет ν0 = 0,002 м/с (по табл.XIV.1 [5]) Среднеквадратичная виброскорость основания виброплощадки составляет ν = 0,09м/с. Тогда коэффициент передачи для создания на виброизолированной плите удовлетворительных вибрационных условий равен

Коэффициент передачи равен

Зная величину

Т.к.

то можно рассчитать статическую осадку амортизатора

Зная

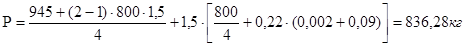

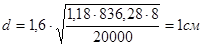

где P – вес плиты и установленного на ней оборудования

P насоса = 430 кг

Размеры насоса: 0,700 х 1,130 Размеры плиты: 1,00 х 1,430 х 0,15

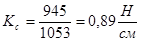

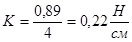

Исходя из соображений продольной устойчивости плиты, принимаем число пружин n = 4. При заданном числе пружин определяем жесткость одной пружины K.

Определяем расчетную нагрузку на одну пружину

где nx – число пружин, устанавливаемых в одном виброизоляторе; N – число людей, одновременно находящихся на плите;

800 – вес одного человека, Н.

Далее производим расчет параметров пружины. Определяем диаметр прутка

где K – коэффициент, определяемый по графику (рис.XIV.4 [1]), Н/см;

D – диаметр пружины, см; Р – расчетная нагрузка, приходящаяся на одну пружину, Н; τ – допускаемое напряжение на срез для материала пружины, Па.

Число рабочих витков пружины

где σ – модуль упругости на сдвиг для материала пружины (для стали σ = 80000 Па)

Число «мертвых витков» принимаем при Полное число витков пружины равно

Высота ненагруженной пружины

где h – шаг пружины, принимается (0,25…0,5)D, см

Расчет окончен. В результате расчета принимаем пружины с диаметром прутка 1 см, шагом пружины 2 см, полным числом витков 19, высотой в ненагруженном состоянии 41 см.

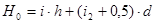

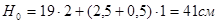

Исходные данные Разработать календарный план производства работ по устройству водосборного бассейна градирни длиной 16 м, шириной м и глубиной 6 м. Запроектировать бытовой городок для строителей и монтажников. 5.2. Календарное планирование Для составления календарного плана необходимо определить объем котлована для водосборного бассейна:

где а –длина бассейна, b – длина бассейна, h – глубина бассейна, с – ширина откоса.

Определение объемов работ сводим в таблицу 14. Таблица 8 – Объемы работ

продолжение таблицы 8

|

||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 242; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.127.232 (0.173 с.) |

(11)

(11)

(12)

(12) и частоту вынужденных колебаний основания f, определяем частоту свободных вертикальных колебаний плиты.

и частоту вынужденных колебаний основания f, определяем частоту свободных вертикальных колебаний плиты.

(13)

(13)

, определяем суммарную жесткость пружин K с

, определяем суммарную жесткость пружин K с , Н/см (14)

, Н/см (14) (15)

(15)

(16)

(16)

(17)

(17) - допускаемая виброскорость плиты, м/с;

- допускаемая виброскорость плиты, м/с; - виброскорость основания, м/с;

- виброскорость основания, м/с;

(18)

(18) - рекомендуется принимать 4….10;

- рекомендуется принимать 4….10;

(19)

(19)

i = 1,5 витка на оба торца пружины, при i >7, i = 2,5 витка.

i = 1,5 витка на оба торца пружины, при i >7, i = 2,5 витка. (20)

(20)

(21)

(21)

, (22)

, (22)