Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Задача 2014М. Производственная система

Рассмотрим гибкий механосборочный роботизированный модуль, являющийся фрагментом гибкой автоматической линии производства роторов электродвигателей. Средняя производительность — 21 ротор/ч. Модуль осуществляет роботизированную прессовку крыльчаток на валы электродвигателей и шлифовку концов валов под подшипники. Структурно модуль состоит из двух подводящих конвейеров К1 и К2, позиции сборки (ПС), позиции охлаждения (ПО) ротора в сборе, двух круглошлифовальных станков (ШС), транспортного портального робота (ТР), обеспечивающего перемещение комплектующих и собранного ротора электродвигателя в ходе производственного процесса, а также конвейера для выдачи готовых роторов (КЗ) (Рис. 1). Конвейер К1 объемом 10 позиций выполняет роль промежуточного накопителя для выделяемого фрагмента линии. Конвейер К2 также имеет объем 10 позиций и обеспечивает подачу крыльчатки из нагревательной печи непрерывного действия. Конвейер КЗ объемом 10 позиций подает собранные и обработанные роторы на участок линии окончательной обработки. На сборочной роботизированной станции осуществляется горячая запрессовка крыльчатки вентилятора на вал. После запрессовки ротор в сборе поступает на позицию охлаждения, расположенную между сборочной станцией и круглошлифовальными станками. В модуль входят два круглошлифовальных станка, на которых шлифуются оба конца вала ротора после его охлаждения.

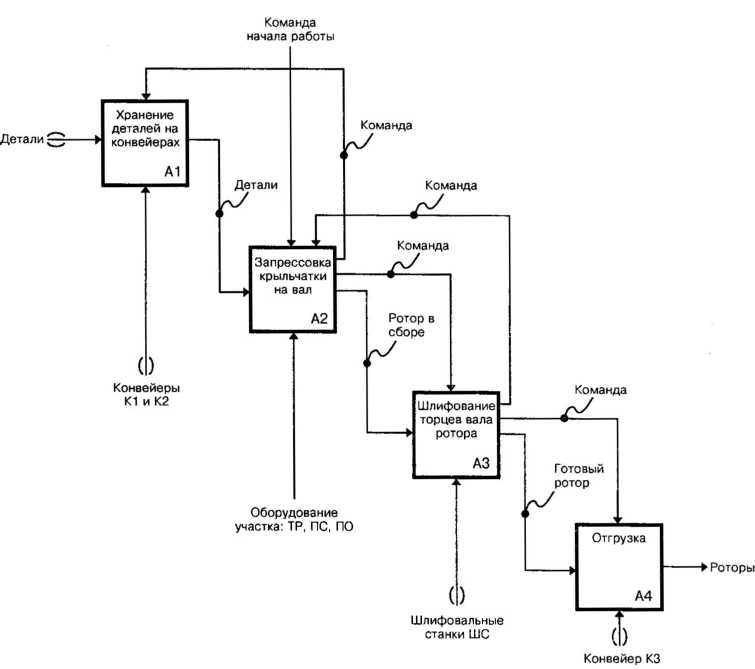

Рис. 1. Структура механосборочного роботизированного модуля Процесс сборки строится следующим образом. Находящиеся на К1 детали по одной размещаются роботом на сборочной станции, а именно на специальном приспособлении, позиционирующем вал ротора на прессе. После этого находящиеся на К2 детали по одной размещаются на сборочной станции на специальном приспособлении, позиционирующем крыльчатку перед валом ротора. Далее осуществляется операция запрессовки на ПС. Собранный ротор перемещается ТР на конвейерное устройство позиции охлаждения. С места выдачи позиции охлаждения (П02) ротор перемещается на специальное поворотное приспособление круглошлифовальных станков. После завершения обработки готовый ротор помещается на отводящий конвейер и перемещается на участок окончательной обработки. Структура функций модуля представлена на SADT-диаграмме (Рис. 2).

Рис. 2. SADT-диаграмма функций роботизированного модуля Время выполнения операции шлифования концов ротора известно в среднем. Оно может случайным образом изменяться вследствие влияния случайных факторов, таких как неравномерность припуска, различие характеристик материала для различных заготовок одной партии, отказ станка и переход к альтернативной технологии шлифования с поворотом ротора на позиции обработки. Поэтому конвейерное устройство позиции охлаждения выполняет так же функции буфера, согласующего работу сборочной станции и круглошлифовальных станков. Время выполнения операций транспортировки принято равным 1,2 мин, оно включает в себя время подхода к позиции, захвата объекта манипулирования, подхода-отхода от рабочей позиции (вертикальная составляющая), перемещения к рабочей позиции (горизонтальное перемещение, размещение на рабочей позиции). Время выполнения сборочной операции — 1 мин. Среднее время выполнения операции шлифования — 3 мин. Все элементы модуля ненадежны и время от времени выходят из строя. Частота выхода из строя у каждого элемента равномерно распределена на интервале 1 раз в [56;89] минут; время восстановления равномерно распределено на интервале [1;4] минут. Разработать имитационную модель модуля для определения производительности модуля, оценки влияния отказов, оценки влияния транспортных операций на производительность и выбора типа транспортного робота: однорукий или двурукий; количества транспортных роботов: один, как показано на схеме модуля (Рис. 1) или два, из которых первый обслуживает К1, К2, ПС и П01, а второй П02, ШС и КЗ.

|

|||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 96; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.223.172.224 (0.004 с.) |