Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Блок осушки и хранения импульсного газаБлок состоит из двух адсорберов, двух ресиверов, смонтированных на общей раме. Блок оборудован входящими и выходящими трубопроводами, запорной арматурой, приборами КИПиА. Перед пуском блока в работу необходимо проверить положение запорной арматуры, состояние средств КИПиА. Затем плавно и медленно открыть задвижку на линии входа газа в один из адсорберов. Заполнить адсорбер газом, постоянно наблюдая за показаниями манометра. Последовательность подъема давления аналогична как при заполнении блока очистки. Таким образом, один адсорбер включается в работу, другой – находится в резерве. После заполнения адсорбера газом открываются краны на линиях входа газа в рессиверы и происходит наполнение их емкостей осушенным газом. Для отбора импульсного газа на собственные нужды КС открыть краны на линиях выхода газа из ресиверов. Допустимый перепад давления на работающем адсорбере 0,047 мПа. При превышении перепада давления более 0,047 мПа включить в работу резервный аппарат. Работающий вывести из работы и произвести очистку фильтр-пакета. Остановка блока производится в порядке, обратному пуску. Емкость хранения импульсного газа Е-1 БПТПГ предназначены для накопления и обеспечения импульсным газом пневмоприводных кранов на узле подключения компрессорных станций Емкости хранения импульсного газа Е-2 БПТПГ предназначены для накопления и обеспечения импульсным газом пневмоприводных кранов обвязки газоперекачивающих агрегатов Основные технические характеристики и параметры. Разрешенное давление …………………………………………до 75,0 кгс/см2; Расчетное давление…………………………………….………....…75,0 кгс/см2; Пробное гидравлическое давление………………….……..……..…96 кгс/см2; Испытательная среда……………………………………………..………….вода; Время выдержки под пробным гидравлическим давлением…………….5 мин. Максимально допустимая рабочая температура стенок………...…….…80 оС; Минимально допустимая рабочая температура стенок…………………….0 оС; Внутренний объем……………………………………………. …...Е-1 – 0,95 м3 Е – 2 -.3,97 м3; Наименование рабочей среды………………………………….природный газ, Требования к эксплуатации В процессе эксплуатации емкости хранения импульсного газа необходимо: - обеспечить контроль (не реже 2 раз в смену) за работой емкости хранения импульсного газа; - не реже 1 раза в 2 года емкость хранения импульсного газа должна быть остановлена, полностью освобождена и очищена от механических примесей. Для осуществления контроля за скоростью коррозии расчетных элементов емкости хранения импульсного газа не реже 1 раза в 2 года необходимо производить замер их толщин неразрушающими методами контроля.

4. Система подготовки топливного, пускового, импульсного газа КС. Система импульсного газа

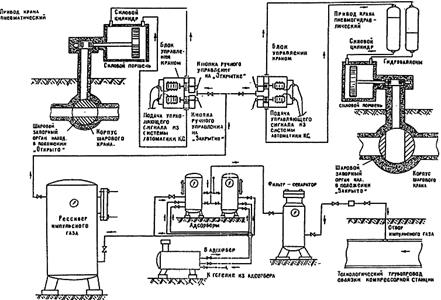

Принципиальная схема импульсного газа приведена на рис. Существуют три точки отбора импульсного газа из технологических трубопроводов КС (рис. 2.27): отбор до и после крана № 20; отбор из выходного трубопровода КС до узла охлаждения и отбор из входного трубопровода КС после узла очистки. Далее трубопровод импульсного газа объединяется в общий коллектор и поступает на узел подготовки импульсного газа (УПИГ), где происходит его очистка и осушка. В состав УПИГ входит следующее оборудование: фильтр-сепараторы, адсорберы, огневой подогреватель, газовый ресивер, запорная арматура, контрольно-измерительные приборы, трубопроводы и гибкие резиновые шланги. Фильтр-сепараторы предназначены для очистки импульсного газа от механических примесей и влаги. Адсорберы предназначены для осушки импульсного газа путем поглощения воды, находящейся в газе. Поглощение осуществляется адсорбентом, находящимся в полости адсорберов. В качестве адсорбента используются селикагель или циолит. Степень очистки и осушки импульсного газа должна исключать заедание и обмерзание исполнительных органов при низких температурах наружного воздуха. Как правило, из двух адсорберов в рабочем режиме поглощения влаги находится один. Другой адсорбер находится в режиме восстановления адсорбента. Восстановление осуществляется путем пропускания части подогретого до высокой температуры газа (около 300 °С) через увлажненный адсорберт. Дело в том, что при достижении предельной влажности, селикагель теряет способность дальнейшего поглощения влаги и для возобновления его адсорбционных свойств через него пропускают горячий теплоноситель. Осушку селикагеля проводят один раз в 2-3 месяца. Для подогрева газа используется огневой подогреватель. Цикл регенерации селикагеля длится примерно 4-6 ч, цикл охлаждения 2-4 ч. При эксплуатации УПИГ с помощью контрольно-измерительных приборов осуществляется контроль за давлением и температурой газа, его расходом и точкой росы, которая должна составлять - 25 °С. После УПИГ газ поступает ко всем общестанционным кранам на узел подключения, режимным и агрегатным кранам, а также на низкую сторону к кранам топливного и пускового газа. Система топливного и пускового газа на станции Система топливного и пускового газа предназначена для очистки, осушки и поддержания требуемого давления и расхода перед подачей его в камеру сгорания и на пусковое устройство (турбодетандер). Газ для этих систем, аналогично как и для системы импульсного газа, отбирается из различных точек технологических коммуникаций КС: на узле подключения до и после крана № 20, из выходного коллектора пылеуловителей и выходного шлейфа компрессорного цеха - перед аппаратами воздушного охлаждения газа. Система топливного и пускового газа имеют блочное исполнение и включают в себя следующее оборудование (рис. 2.28): циклонный сепаратор, или блок очистки, фильтр-сепаратор, или блок осушки, подогреватели, блок редуцирования пускового и топливного газа, трубопроводы, замерное устройство, краны № 9, 12, 14 и 15, а также стопорные и регулирующие клапаны топливной системы, пусковое устройство или турбодетандер (ТД). Работа системы осуществляется следующим образом: газ, отбираемый из технологических коммуникаций КС, поступает на блок очистки или газосепаратор 1, где происходит его очистка от механических примесей. Далее газ поступает в фильтр-сепаратор 2, где происходит его более глубокая очистка от механических примесей и влаги. Затем газ поступает в подогреватель 3 типа ПТПГ-30, где подогревается до температуры 45-50 °С. Огневой подогреватель представляет собой теплообменник, в котором трубный пучок газа высокого давления погружен в раствор диэтиленгликоля. Диэтиленгликоль подогревается за счет использования камеры сгорания этого устройства. Подогрев газа осуществляется с целью обеспечения устойчивой работы блоков редуцирования и недопущения его промерзания, что может нарушить устойчивую работу системы регулирования ГТУ. Перед блоком редуцирования газ разделяется на два потока: один направляется на блок редуцирования топливного газа 4, другой на блок редуцирования пускового газа 5. Топливный газ редуцируется до давления 2,6-2,8 МПа. После блока редуцирования топливный газ поступает в сепаратор 6, где происходит его повторная очистка от выделившейся при редуцировании влаги, и затем в топливный коллектор. В камеру сгорания топливный газ поступает через кран № 12, стопорный (СК) и регулирующий (РК) клапаны. Пусковой газ, пройдя систему редуцирования, снижает свое давление до 1,0-6,0 МПа и поступает через краны № 11 и 13 на вход в турбодетандер, где расширяясь до атмосферного давления, совершает полезную работу, идущую на раскрутку осевого компрессора и турбины высокого давления. Системы топливного, пускового и импульсного газа 1. Система топливного газа должна эксплуатироваться в режиме автоматического включения резервной нитки на пункте редуцирования при отказе основной. 2. Системы эксплуатируют в соответствии с производственной инструкцией, разрабатываемой подразделением, с учетом инструкции по эксплуатации заводов - изготовителей оборудования и настоящих Правил. 3. При эксплуатации систем необходимо: - контролировать давление в системах и при необходимости производить настройку регуляторов; - осуществлять периодические (не реже 1 раза в год) проверку и регулировку предохранительных клапанов; - периодически (в зависимости от местных условий) удалять загрязнения из сепараторов, ресиверов и коллекторов; - контролировать перепады давлений на фильтрах и при необходимости заменять фильтрующие элементы; - регенерировать или заменять реагенты осушителей импульсного газа; - контролировать работу подогревателей топливного газа; - своевременно выявлять и устранять утечки газа; - измерять и регистрировать расход газа; - в соответствии с утвержденным графиком производить осмотр, чистку, ремонт и испытание оборудования.

Установка БПТПГ предназначена для подготовки газа, транспортируемого по магистральному газопроводу, с целью использования его для запуска газотурбинных установок, в качестве топлива ГПА, в качестве импульсного газа для управления кранами в системах КС, а также для очистки газа на собственные нужды КС. Для подготовки топливного, пускового и импульсного газа применены следующие блоки: - блок очистки газа; - блок замера газа; - блок подогревателя газа; - блок редуцирования топливного и пускового газа; - блок осушки импульсного газа.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ Пропускная способность установки подготовки топливного, пускового и импульсного газа: - по пусковому газу 6600 – 30200 нм3/час - по топливному газу 2870 – 30000 нм3/час - давление на входе в установку до 7,5 мПа - давление топливного газа 1,5-2,5 мПа - давление пускового газа 0,3-1,5 мПа - рабочая температура газа, поступающего в установку -200С до +800С. Блоки очистки, редуцирования, хранения импульсного газа, замера и осушки находятся в здании. Блок подогревателя газа находится на открытой площадке. Категория производства по пожарной опасности согласно СниП II-90-81-“А”; Класс взрывопожароопасности по ПУЭ – в помещении – “В-Iа”; открытой площадке - “В-Iг”. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ Газ на установку подготовки поступает: - из входного коллектора КЦ; - со смежного цеха. Газ поступает в блок очистки в фильтра–сепараторы высокого давления, где очищается от пыли и жидкости (вода, углеводородный конденсат). Жидкость из фильтров–сепараторов скапливается в сборниках жидкости, откуда удаляется в емкость сбора конденсата. Очищенный газ поступает на блок замера и затем разделяется на два потока: один направляется в блок осушки, другой – в блок подогревателей газа. Подогретый газ разделяется на два потока: – топливный газ – через блок замера топливного газа поступает на блок редуцирования топливного газа; – пусковой газ – поступает в блок редуцирования пускового газа. После блока редуцирования топливный и пусковой газ поступает в общестанционные коллекторы топливного и пускового газа. В блоке осушки и хранения импульсного газа газ в адсорберах осушается и направляется на хранение в две емкости. Из одной емкости импульсный газ расходуется на управление кранами узла подключения; из другой – на управление кранами КЦ. Установка БПТПГ оборудована системами КИПиА, что обеспечивает работоспособность без постоянного присутствия персонала. Контроль воздушной среды осуществляется в двух точках датчиками системы «СГАЭС-ТН» КС-9,10

Система маслоснабжения КС. 1. Система маслоснабжения компрессорного цеха обеспечивает: а) прием, хранение и контроль расхода турбинного масла; б) очистку и регенерацию масла; в) подачу турбинного масла к агрегатам; г) аварийный слив и перелив масла из маслобаков газоперекачивающих агрегатов. 1.2. В состав системы маслоснабжения КС-9,10 входит: а) склад масел: 5 емкостей по 25м3 для масла Тп-22с(5,6,7,8,10), 5 емкости 25м3 для масла МС-8п (1,2,3,4,9), обеспечивающие запас масла не менее 3-месячного расхода для всех потребителей; б) система маслопроводов чистого и отработанного масла цеха регенерации, а также от склада масел до потребителей; в) маслонасосной, оборудованный установками для очистки масел ПСМ-3000, ФП-1000, насосами для подачи масла к потребителям; г) система маслопроводов, арматура и емкости, обеспечивающие аварийный слив и перелив масла из маслобаков всех ГПА. д) блоки маслоподготовки ГПА, оборудованные насосами для перекачки масла, дренажными емкостями, ФТО. 1.3. Система маслопроводов чистого и отработанного масла должна обеспечить следующие схемы перекачек: а) подачу чистого масла из емкости непосредственно в маслобак агрегата; б) подачу чистого масла из емкости в мерный бак компрессорного цеха; в) слив отработанного масла из маслобаков в емкости для отработанного масла; г) подачу отработанного масла из маслобаков на установку регенерации масла; д) слив регенерированного масла в отдельную емкости для него; е) аварийный слив и перелив масла из маслобака агрегата при пожаре в аварийную емкость.

|

||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 322; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.125.171 (0.004 с.) |

Импульсным называется газ, отбираемый из технологических трубопроводов обвязки КС для использования в пневмогидравлических системах приводов запорной арматуры: пневмоприводных кранов технологического, топливного и пускового газов, для подачи газа к контрольно-измерительным и регулирующим приборам. В пневмогидравлической системе привода крана производится преобразование потенциальной энергии сжатого газа в механическую работу по перемещению запорного шарового узла.

Импульсным называется газ, отбираемый из технологических трубопроводов обвязки КС для использования в пневмогидравлических системах приводов запорной арматуры: пневмоприводных кранов технологического, топливного и пускового газов, для подачи газа к контрольно-измерительным и регулирующим приборам. В пневмогидравлической системе привода крана производится преобразование потенциальной энергии сжатого газа в механическую работу по перемещению запорного шарового узла.