Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технологическая схема КС. Назначение, устройство, технические характеристики и принцип работы основного оборудования.

Каждый компрессорный цех подключается к магистральному газопроводу входными и выходными газопроводами-шлейфами через узел подключения. Узел подключения предназначен для обеспечения работы газопровода и КС в следующих режимах: - подача газа по газопроводу с компримированием его на подключаемом КС – основной режим; - подача газа по газопроводу без компримирования его на КС – временный режим (при поэтапном вводе газопровода в эксплуатацию, ремонтных работах на КС и др.); - подача газа по газопроводу при периодической очистке его полости очистным устройством (ОУ) – временный режим. Технологической схемой КС предусматриваются следующие основные процессы: - очистка газа от жидких и механических примесей перед компримирванием; - компримирование газа; - охлаждение газа в аппаратах воздушного охлаждения (АВО); - измерение и контроль технологических параметров, управление режимом газопроводов путем изменения количества и режимов газоперекачивающих агрегатов (ГПА). Для обеспечения нормального функционирования основного технологического оборудования на каждом КС предусмотрен ряд вспомогательных систем и установок: - система подготовки топливного и пускового газа; - система подготовки импульсного газа; - система хранения, очистки, подачи чистых и сбора отработанных масел; - система энергоснабжения; - система автоматического управления и КИП; - система автоматического пожаротушения; - система производственно-хозяйственного и пожарного водоснабжения; - система сбора, удаления и обезвреживания механических и жидких примесей, уловленных из транспортируемого газа; - системы теплоснабжения и канализации; - система молниезащиты; - система ЭХЗ объектов КС; - система связи; - административно-хозяйственные помещения, склады для хранения материалов, реагентов и оборудования; - оборудование и средства технического обслуживания и ремонта сооружений линейной части и КС. В связи с большим количеством цехов на площадке Ново-Комсомольской ГКС и идентичностью (за исключением модификаций оборудования) технологических процессов в каждом цеху, описание технологического процесса носит общий характер, технологические схемы цехов прилагаются.

Из магистрального газопровода через узел подключения по входным шлейфам через кран № 7 Ду=1400 газовый поток, имея параметры Рвх и Твх (давление на входе, температура на входе), поступает на входной коллектор блока очистки. Блок очистки может быть двухступенчатым - состоящим из пылеуловителей и фильтров-сепараторов, либо только из циклонных пылеуловителей (число работающих пылеуловителей зависит от расхода газа). После блока очистки газ поступает во входной кольцевой коллектор компрессорной станции Ду=1020, откуда через кран № 1 подается на центробежный нагнетатель (ЦБН). В нагнетателе происходит сжатие газа до Рвых, Твых (давление на выходе, температура на выходе) и, в рабочем режиме, через обратный клапан и кран № 2 газ поступает в кольцевой выходной коллектор компрессорной станции. После этого газовый поток проходит установку АВО (аппараты воздушного охлаждения) газа, где он охлаждается до температуры транспортировки. Далее через выходной коллектор АВО газа и обратный клапан газ поступает на кран № 8 и, по выходному шлейфу, - в магистральный газопровод. На пусковом режиме турбоагрегата газ из центробежного нагнетателя поступает через обратный клапан и кран № 6 в пусковой коллектор, который связан со входным коллектором блока очистки. Линия 6-ых кранов и пусковой коллектор образуют малый контур компрессорной станции. Для запуска всей компрессорной станции в магистраль после останова существует большой контур, который образуется соединением выходного коллектора АВО газа со входным коллектором блока очистки через трубопровод Ду=720. На этом трубопроводе установлены краны № 36, № 36р, № 36д. Кран № 36 служит для подачи газа через большой контур КС, 36д - при работе КС по большому контуру используется в качестве дросселя для создания необходимого сопротивления во избежание больших объемных расходов через ЦБН, 36р - используется для регулирования работы КС посредством перепуска газа. 36-е краны используются также для предохранения контура компрессорной станции от превышения давления газа на выходе. Обвязка собственно турбоагрегата cостоит из кранов № 1, 2, 4, 6,(АПК) и 5 (свечной). Кран № 1 установлен на входной линии нагнетателя, кран №4 - для продувки и заполнения контура нагнетателя. Кран № 2 и обратный клапан соответствующего диаметра образуют рабочий контур нагнетателя. Для стравливания газа из рабочего контура нагнетателя предназначен кран №5. Кран № 6 и соответствующий обратный клапан образуют пусковую линию нагнетателя. Расположенные на рабочей и пусковой линиях обратные клапана предназначены для предохранения нагнетателя от обратного тока газа.

Для повышения эффективности работы компрессорной станции входной и выходной коллекторы компрессорной станции через перемычки (линии 70-х, 80-х кранов) соединены с соответствующими коллекторами соседних КС. Газ на собственные нужды для работы турбоагрегатов и пневмоприводов кранов отбирается из входного коллектора КС и поступает на блок подготовки топливного и пускового газа. Там происходит его очистка, редуцирование и подогрев, после чего газ подается через топливный коллектор на турбоагрегаты. Газ на управление кранами подается через коллектор импульсного газа. Кран № 20 является магистральным краном и служит для изменения режима работы трубопровода, а именно: - при закрытии крана № 20: а) подключение КС к газопроводу и режим компримирования; б) отключение участка газопровода до или после крана (при необходимости). - при открытии крана № 20 - газовый поток минует компрессорную станцию без изменения параметров Рвх и Твх (давление на входе, температура на входе). Сжатие газа осуществляется с помощью ГПА газотурбинного типа, для пуска и работы, которых требуются топливный и пусковой газ. Процесс подготовки топливного и пускового газа включает: - отбор газа из газопровода высокого давления (из точек до и после крана № 20 или из нагнетательных шлейфов); - очистку от воды и механических примесей в блоке очистки газа на собственные нужды; - замер количества отбираемого газа, снижение давления на узле редуцирования; - подвод подготовленного газа к турбодетандерам и камерам сгорания ГПА.

3. Назначение, устройство, технические характеристики и правила эксплуатации оборудования КС. (АВО газа, адсорберов, пылеуловителей, фильтр – сепараторов) Пылеуловитель ГП-628 производительностью 25 млн нм3 /сут. предназначен для очистки природного газа от сухих механических примесей и жидкостей на КС магистральных газопроводов.

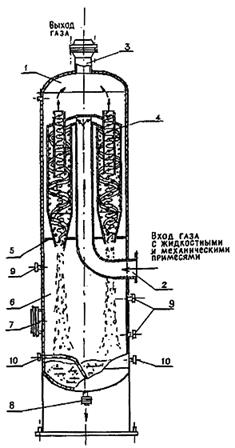

Циклонный пылеуловитель (см. рис. 1) представляет собой сосуд цилиндрической формы, рассчитанный на рабочее давление в газопроводе, со встроенными в него циклонами 4. Циклонный пылеуловитель состоит из двух секций: нижней отбойной 6 и верхней осадительной 1, где происходит окончательная очистка газа от примесей. В нижней секции находятся циклонные трубы 4.

Рис. 1 Циклонный пылеуловитель: 1 - верхняя секция; 2 - входной патрубок; 3 - выходной патрубок; 4 - циклоны; 5 - нижняя решетка; 6 - нижняя секция; 7 - люк-лаз; 8 - дренажный штуцер; 9 - штуцеры контролирующих приборов; 10 - штуцеры слива конденсата Газ через входной патрубок 2 поступает в аппарат к распределителю и приваренным к нему звездообразно расположенным циклонам 4, которые неподвижно закреплены в нижней решетке 5. В цилиндрической части циклонных труб газ, подводимый по касательной к поверхности, совершает вращательное движение вокруг внутренней оси труб циклона. Под действием центробежной силы твердые частицы и капли жидкости отбрасываются от центра к периферии и по стенке стекают в коническую часть циклонов и далее в нижнюю секцию 6 пылеуловителя. Газ после циклонных трубок поступает в верхнюю осадительную секцию 1 пылеуловителя, и затем, уже очищенный, через патрубок 3 выходит из аппарата. В процессе эксплуатации необходимо контролировать уровень отсепарированной жидкости и мехпримесей с целью их своевременного удаления продувкой через дренажные штуцеры. Контроль за уровнем осуществляется с помощью смотровых стекол и датчиков, закрепленных к штуцерам 9. Люк 7 используется для ремонта и осмотра пылеуловителя при плановых остановках КС. Эффективность очистки газа циклонными пылеуловителями составляет не менее 100 % для частиц размером 40 мкм и более, и 95% для частиц капельной жидкости. ТРЕБОВАНИЯ К ЗАПОРНОЙ АРМАТУРЕ Запорная арматура устанавливаемая на пылеуловителях должна иметь четкую маркировку: - наименование завода-изготовителя; - условный проход; - условное давление; - направление движения среды; - номер. На маховиках арматуры должно быть указано направление вращения при открывании или закрывании их. МАНОМЕТРЫ Каждый пылеуловитель снабжен двумя манометрами. Манометры установлены до запорной арматуры. Манометр для измерения в сосудах должны иметь класс точности не ниже 1,5. Предел измерения рабочего давления в сосуде должен находиться во второй трети шкалы манометра. Манометр должен иметь красную черту по давлению, соответствующему разрешенному давлению в сосуде. Манометр должен быть установлен так, чтобы его показания были отчетливо видны обслуживающему персоналу, при этом шкала его должна находиться в вертикальной плоскости или с наклоном вперед до 30 град.. Номинальный диаметр манометров должен быть не менее 160 мм, а при установке на высоте до 2-х от уровня площадки - не менее 100 м.. Установка манометров выше 3 м от уровня площадки обслуживания не допускается.

Между манометром и сосудом должен быть установлен трехходовый кран, позволяющий проверять показания манометра без выключения сосуда. Манометр не допускается к применению в случаях, когда: - отсутствует пломба и клеймо; - просрочен срок проверки; - стрелка манометра при его выключении не возвращается на нулевую отметку шкалы. Проверка манометров с их опломбированием или клеймением должна проводиться не реже одного раза в 12 месяцев, кроме того, не реже одного раза в 6 месяцев предприятием должна производиться дополнительная проверка рабочих манометров контрольным с записью в журнале контрольных проверок.

|

||||||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 614; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.197.123 (0.024 с.) |

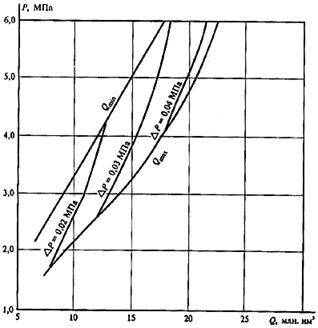

Циклонный пылеуловитель, работает на принципе использования инерционных сил для улавливания взвешенных частиц (рис. 1). Эффективность очистки в них зависит от количества циклонов, а также от обеспечения эксплуатационным персоналом работы этих пылеуловителей в соответствии с режимом, на который они запроектированы. На рис. 2 показан график зависимости производительности пылеуловителя при различных перепадах давления на аппарате

Циклонный пылеуловитель, работает на принципе использования инерционных сил для улавливания взвешенных частиц (рис. 1). Эффективность очистки в них зависит от количества циклонов, а также от обеспечения эксплуатационным персоналом работы этих пылеуловителей в соответствии с режимом, на который они запроектированы. На рис. 2 показан график зависимости производительности пылеуловителя при различных перепадах давления на аппарате  . Наибольшая очистка газа достигается при обеспечении работы этого пылеуловителя в зоне, ограниченной кривыми

. Наибольшая очистка газа достигается при обеспечении работы этого пылеуловителя в зоне, ограниченной кривыми  и

и  , а при выходе рабочей точки из этой зоны эффективность очистки резко падает.

, а при выходе рабочей точки из этой зоны эффективность очистки резко падает.