Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Часть 9. Механомонтажные работыСтр 1 из 9Следующая ⇒

Часть 9. Механомонтажные работы Этапы монтажа механического оборудования

Современное судно насыщено многообразным оборудованием, которое отличается по конструкции, массе, габаритным размерам и требованиям к точности монтажа. Объем механомонтажных работ для транспортных судов составляет 6-10% общей трудоемкости постройки. В номенклатуру механомонтажных работ входят: – обработка опорных поверхностей судовых фундаментов; – расконсервация и погрузка механизмов на судно; – центровка механизмов, пригонка компенсирующих звеньев; – обработка отверстий под болты; – закрепление механизмов. Работы по последовательному монтажу отдельных единиц оборудования и механизмов выполняются на судне в стесненных условиях, что затрудняет применение средств механизации и приводит к увеличению трудоемкости и продолжительности работ. Снижение трудоемкости и продолжительности механомонтажных работ может быть достигнуто путем агрегатирования. Агрегатирование – это создание вне судна сборочно-монтажных единиц путем их компоновки из стандартного или унифицированного оборудования. Агрегатирование может осуществляться по функциональному и зональному признаку. Комплектование сборочно-монтажных единиц по функциональному признаку предусматривает объединение всего комплекса оборудования (механизмов, труб, арматуры, приборов), выполняющего определенную функцию на судне или в составе главной энергетической установки. Такие сборочные единицы называют агрегатами. Комплектование сборочно-монтажных единиц по зональному (территориальному) признаку предусматривает объединение всего оборудования (независимо от выполняемых им функций), расположенного в данном районе или зоне машинного отделения или другого насыщенного помещения. Такие сборочно-монтажные единицы называют зональными блоками. Габариты и масса зональных блоков должны быть согласованы с производственными возможностями предприятия и с возможностью монтажа зонального блока на судне. Типовой технологический процесс монтажа механического оборудования включает следующие этапы: – подготовку монтажных баз; – погрузку и транспортировку оборудования на судне; – базирование оборудования на судне;

– установку компенсирующих звеньев между опорными поверхностями оборудования и фундамента; – крепление оборудования на фундаменте; – контроль качества монтажа.

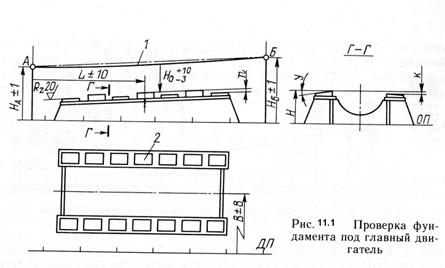

Подготовка монтажных баз. Монтажной базой называют поверхность или совокупность поверхностей, относительно которых определяют положение механизма на судне. Выделяют два вида монтажных баз: – внешняя база – связана с корпусом судна, в нее входятосновные базовые и вспомогательные плоскости судна; – подвижная база – включает поверхности, геометрические оси, риски, которые принадлежат монтируемому оборудованию. Подготовка базовой системы судна состоит из нанесения плазовых точек или рисок на корпусных конструкциях, контроля правильности установки фундаментов и обработки их опорных поверхностей. Особенно тщательно контролируют расположение фундаментов под главные двигатели. Координаты фундаментов задают расстояниями Для задания оси валопровода между плазовыми точками А и Б на переборках машинного отделения натягивают струну 1. Контролируют положение оси валопровода расстоянием Обработка опорных планок 2 фундаментов может выполняться в цехе или на судне. При обработке на судне применяют переносные станки. Требования к окончательной чистовой обработке опорной поверхности фундамента зависят от типа устанавливаемого оборудования. Например, при монтаже главных механизмов опорная поверхность фундамента должна иметь шероховатость Для фундаментов под вспомогательные механизмы допускается шероховатость поверхности Неплоскостность всей поверхности фундамента задается в виде уклона и ступенчатости полок

Монтаж главных двигателей

Трудоемкость и цикл монтажа главных энергетических установок зависят от последовательности и взаимосвязи корпусных и механомонтажных работ. В начале стапельного периода постройки судна определяющим является формирование его корпуса. После сборки кормовой оконечности и машинного отделения основными в этом районе становятся механомонтажные работы и прежде всего монтаж главных двигателей и валопроводов. Корпус судна – нестабильный объект для монтажа оборудования. Чтобы исключить влияние деформаций корпуса на условия монтажа, к началу монтажа главных двигателей и валопроводов к нему предъявляют особые требования: – корпус в районе кормы и машинного отделения должен быть окончательно сформирован; – должны быть закончены гидравлические испытания отсеков и погружены тяжелые сосредоточенные грузы; –в период монтажа ежедневно контролируют положение корпуса на стапеле по крену и прогибу относительно основной плоскости; – пробивку теоретической оси валопровода и контроль центровки главных двигателей выполняют при стабильных температурных условиях. Виды главных механизмов разнообразны: двигатели внутреннего сгорания, турбозубчатые агрегаты, гребные электродвигатели и другие. В качестве примера рассмотрим монтаж двигателей внутреннего сгорания. Особенность конструкции такого двигателя – коленчатый вал, представляющий собой деталь сложной формы, допускаемые отклонения которой измеряются сотыми долями миллиметра. После монтажа должно быть обеспечено прямолинейное положение остова двигателя, зафиксированное нагрузками на его опорный фланец. Агрегатный монтаж двигателей массой 50-100 тонн. Двигатели массой 50-100 тонн транспортируют в сборе, грузят в машинное отделение и устанавливают согласно этапам монтажа. В отверстия опорных фланцев двигателя устанавливают динамометры и одновременно с центровкой регулируют нагрузки на них, добиваясь совпадения со стендовыми значениями. Затем между опорными поверхностями двигателя и фундамента устанавливают сферические подкладки. При установке на подкладки из пластмассы или на амортизаторы учитывают ожидаемую усадку подкладок. Установку заканчивают креплением двигателя к фундаменту. Монтаж валопроводов Конструкция валопровода зависит от состава и расположения главной энергетической установки. Тем не менее существует технологическое подобие их монтажа, поскольку в состав любых валопроводов входят гребной и промежуточный валы, опорами которых служат дейдвудные и промежуточные подшипники. Валопровод работает в сложных условиях. На его долговечность существенное влияние оказывают деформации корпуса и изнашивание подшипников. Основным требованием при проектировании валопровода является создание оптимальных нагрузок на подшипники на всех режимах эксплуатации судна.

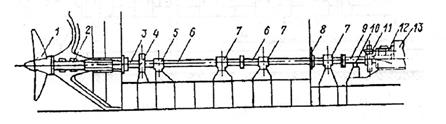

На рис.11.6. представлена схема расположения валопровода судовой энергетической установки (СЭУ). К моменту начала монтажа валопровода должен быть сформирован корпус в районе валопровода, испытаны на непроницаемость отсеки и цистерны, погружены основные тяжеловесные судовые механизмы и устройства. До монтажа валопровода должна быть пробита теоретическая ось валопровода.

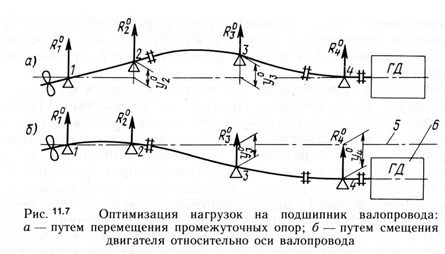

Монтаж начинается с дейдвудного устройства 2, состоящего из стальной трубы, подшипники которой служат опорами гребного вала 3. Погрузка и заводка гребного вала 3 в подшипник дейдвудной трубы производится с кормы. Затем производят монтаж гребного винта 1. После сборки гребного винта с гребным валом проверяют зазоры между валом и подшипниками дейдвудного устройства. Промежуточные и упорные валы 6 укладывают в подшипники 5, 7, 10 и 12, которые устанавливают на судовые фундаменты. К фундаментам заранее приваривают отжимные приспособления для перемещения подшипников в горизонтальной плоскости при центровке валопровода. Под центровкой понимают совмещение осей отдельных валов с осью валопровода. Для компенсации отклонения положения двигателя по длине судна в составе валопровода предусмотрено специальное звено в виде вала-проставки 9, носовой фланец которого имеет припуск Валы соединяют между собой и с главным двигателем фланцами. Сборку соединений валов при центровке по изломам и смещениям производят после центровки валопровода. Центровка валопровода должна производиться на плаву. На судах водоизмещением менее 800 тонн допускается выполнять центровку на построечном месте. Применяют три способа центровки валов: – по нагрузкам на подшипники; – по изломам и смещениям осей; – по соосности относительно оптической оси валопровода. Центровка валопровода по нагрузкам на подшипники заключается в установке оптимальных расчетных нагрузок на опорные подшипники. Оптимальные расчетные нагрузки на подшипники валопровода должны находиться в пределах, исключающих вибрацию валопровода и поддерживающих допустимую температуру антифрикционных вкладышей подшипников и допустимые напряжения в валах. Суммарная нагрузка на подшипники слагается из конструктивной нагрузки от сил тяжести элементов валопровода и гребного винта и эксплуатационной, действующей на подшипники при различных состояниях нагрузки судна на тихой воде и на взволнованном море, а также составляющих гидродинамических сил и моментов, действующих на гребном винте. При соосном расположении осей всех подшипников на прямой линии не удается достичь их оптимального нагружения. Для оптимизации нагрузок создают монтажный изгиб оси валопровода путем вертикального перемещения подшипников 2 и 3 валов при соосных подшипниках 1 и 4 или смещением оси двигателя 6 относительно теоретической оси валопровода 5 (см. рис.11.7).

Центровка валопровода с контролем соосности валов заключается в последовательной прицентровке промежуточных и упорного валов по фланцевым соединениям с контролем изломов и смещений, отклонения которых не должны превышать допустимых величин. Центровка по соосности относительно оптической оси валопровода заключается в установке подшипников качения по оси валопровода оптическим методом с допускаемым отклонением, величину которого вычисляют с учетом оптимизации нагрузок на подшипники. После центровки валопровода производят монтаж дейдвудного сальника, переборочных уплотнений и тормоза. Часть 9. Механомонтажные работы

|

||||||||

|

Последнее изменение этой страницы: 2021-01-14; просмотров: 672; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.200.211 (0.021 с.) |

(см. рис.11.1) от основных базовых плоскостей судна.

(см. рис.11.1) от основных базовых плоскостей судна. от струны до планок 2 фундамента.

от струны до планок 2 фундамента. и отклонение от плоскостности не более 0,05 мм на 1 м длины.

и отклонение от плоскостности не более 0,05 мм на 1 м длины. , а отклонение от плоскости – не более 0,1 мм на 1 м длины.

, а отклонение от плоскости – не более 0,1 мм на 1 м длины. и планок

и планок  , которые контролируют при помощи уровня и проверочной линейки, накладываемой вдоль и поперек фундамента. Уклон планок

, которые контролируют при помощи уровня и проверочной линейки, накладываемой вдоль и поперек фундамента. Уклон планок  выполняется в наружную сторону для возможности установки компенсирующих прокладок (см. рис.11.1, сечение Г-Г).

выполняется в наружную сторону для возможности установки компенсирующих прокладок (см. рис.11.1, сечение Г-Г).

. После уточнения длины вала припуск подрезают при монтаже.

. После уточнения длины вала припуск подрезают при монтаже.