Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Принцип расчета автомобильного, железнодорожного, конвейерного транспорта в карьере. ⇐ ПредыдущаяСтр 9 из 9

Железнодорожный транспорт

С учетом факторов, приведенных в п. 4.5.1, производится выбор вида тяги и рода тока при электрифицированном транспорте. Определяется полезная масса поезда, обосновываются модель вагона и расчет окончательных значений полезной и полной массы поезда. Осуществляется проверка массы поезда на трогание с места, торможение и нагрев тяговых двигателей. Обосновывается схема путевого развития на уступе (с учетом количества работающих на уступе экскаваторов), в капитальной траншее. Определяются места размещения обменных пунктов в карьере, обосновывается число, назначение и места размещения раздельных пунктов и станций в карьере, на поверхности и на отвалах. Приводится общая схема железнодорожных путей, продольный профиль железных дорог и определяется средняя дальность откатки полезного ископаемого и вскрыши. По требуемому суточному грузообороту производится проверка пропускной и провозной способности трассы. Устанавливаются скорости движения на отдельных участках трассы, общее время рейса, производительность локомотивосостава и общее их число при заданном объеме. Определяются технология и объем путепередвижных работ в карьере и на отвале. Описываются меры безопасности при эксплуатации железнодорожного транспорта.

Графика: 1 Общая схема развития железнодорожных путей в карьере и на отвале. 2 План путей станции. 3 Поперечный профиль железнодорожных путей.

Автомобильный транспорт

Осуществляется выбор грузоподъемности и типа автосамосвала. Здесь грузоподъемность и тип автосамосвала определяются по допустимому соотношению между объемом кузова автосамосвала и вместимостью ковша экскаватора. Обосновывается технически рациональный и экономически оптимальный уклон автодорог. Выбирается и обосновывается тип дорожного покрытия, расчет ширины дорог, схемы автодорог и их трассировка, схема обмена автосамосвалов в забое. Производится расчет средней дальности откатки по полезному ископаемому и вскрыше. Устанавливаются скорости движения по участкам, продолжительность рейса, производительность и потребность в автосамосвалах. Проверяется пропускная и провозная способность автодорог.

Описываются меры безопасности, перечень и организация вспомогательных работ.

Графика: 1 План-схема всех автодорог с указанием параметров длин и класса дорог. 2 Конструктивные поперечные профили главных дорог. 3 Принятые схемы подъездов и установки машин в забоях и на отвалах. 4 Продольный профиль дороги от карьера до отвала или до фабрики.

Конвейерный транспорт

Разрабатывается схема конвейерного транспорта. Обосновывается тип забойного и магистрального конвейеров, их параметры (ширина ленты, скорость её движения, длина ставов), тип приемного устройства. Выполняется расчет производительности конвейера и определяется его соответствие производительности выемочно-погрузочного оборудования. Описываются меры безопасности.

Графика: 1 План-схема конвейерных линий с указанием параметров и типа конвейера. 2 Конструктивные элементы конвейеров, пунктов погрузки, разгрузки, перегрузки.

10. Отвалообразование при железнодорожном транспорте. При железнодорожном транспорте для складирования пород на отвалах применяются мехлопаты, драглайны, отвальные плуги, абзетцеры и бульдозеры. Экскаваторное отвалообразование при использовании железнодорожного транспорта на отечественных карьерах является ведущим (на его долю приходится 85-90% объема складируемых пород). Работа отвальных экскаваторов состоит в экскавации породы, разгружаемой из думпкаров, и укладке ее в отвал. При использовании мехлопаты отвальный уступ разделяется на два подуступа. Мехлопата размещается на кровле нижнего подуступа. Для удобства приема и последующей экскавации разгружаемой породы из думпкаров экскаватор на кровле нижнего подуступа образует специальную приемную выемку (канаву) длиной равной полуторной или двойной длине думпкара, и глубиной 0,8-1 м. Локомотивосостав на отвал подается вагонами вперед. В приемную выемку, как правило, разгружаются думпкары поочередно. Укладка породы экскаватором в отвал производится в трех направлениях: вперед по ходу в нижний подуступ, в сторону развития отвала под откос нижнего подуступа и назад в верхний подуступ.

Рациональная высота отвального уступа меняется в широких пределах и зависит в основном от физико-технических характеристик складируемых пород и пород основания отвалов, рельефа поверхности, параметров экскаватора и составляет на равнине 15-30 м, а в гористой местности 70 м и более. Высота верхнего подуступа зависит от высоты разгрузки экскаватора и составляет 4-6, 6-8 и 7-9 м соответственно для экскаваторов ЭКГ-5, ЭКН-8И иЭКГ-12,5. Плужное отвалообразование предшествовало экскаваторному, но из-за небольшой производительности было в основном заменено экскаваторным. Плужное отвалообразование находит применение на карьерах с небольшим объемом скальных вскрышных пород при наличии большого числа тупиков, расположенных на разных горизонтах. Процесс плужного отвалообразования включает выполнение следующих операций: разгрузку породы из думпкаров под откос отвального уступа, профилирование откоса уступа (вспашка), планировку поверхности отвала и передвижку пути (рис.7.6). Разгрузка думпкаров производится по всей длине отвального тупика. В зависимости от устойчивости откоса думпкары могут разгружаться по одному, группами и одновременно все. Часть разгружаемой породы скатывается по откосу, а большая часть (до 70 %) остается на откосе и препятствует разгрузке следующих составов. Для сбрасывания вниз оставшейся на откосе породы производится профилирование откоса отвала отвальным плугом. Разгрузка думпкаров и профилирование откоса отвала обычно производятся несколько раз. После заполнения отвального тупика тем же отвальным плугом производится планировка поверхности отвала. Планировка выполняется с таким расчетом, чтобы спланированная поверхность была выше старой трассы на 0,2-0,5 м для компенсации неизбежной просадки пути при движении локомотивосоставов. Профилирование откоса и планировка отвала выполняются плугом за несколько проходов вдоль отвального тупика. Рабочими органами отвального плуга являются выдвижные лемехи и крылья. Отвальные плуги выпускаются прицепные и самоходные (с вылетом крыльев до 7,5 м). Передвижка путей на плужных отвалах осуществляется путепередвигателями цикличного действия без разборки на звенья.

Рисунок 7.6 - схема плужного отвалообразования: а - положение отвального откоса перед разгрузкой локомотивосостава; б - после разгрузки; в - после профилирования; г- после повторной разгрузки и передвижки путей. Абзетцерное отвалообразование. Процесс отвалообразования с помощью абзетцеров включает разгрузку думпкаров в приемную траншею, расположенную на поверхности отвала параллельно верхней бровке отвального уступа, черпание породы из траншеи, перемещение породы в отвал, планировку поверхности отвала и передвижку путей, Абзетцер - полноповоротный многоковшовый экскаватор, имеющий разгрузочную консоль с ленточным конвейером. Порода из приемной траншеи (куда она разгружается из составов) выбирается ковшовым заборным органом абзетцера и через питатель равномерно поступает на ленточный конвейер отвальной консоли, который подает ее в отвал. Абзетцеры, как правило, имеют рельсовый ход. Отсыпка отвала осуществляется при движении абзетцера вдоль траншеи. Вначале отсылается внешняя часть отвала, а затем внутренняя, путем поворота разгрузочной консоли в горизонтальной плоскости.

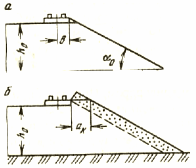

Отвальный уступ отсыпается двумя подуступами. Абзетцер, приемная траншея и путь располагаются в этом случае на кровле нижнего подуступа. Возможная высота нижнего подуступа, как правило, ограничивается условиями его устойчивости, а высота верхнего подуступа - длиной стрелы абзетцера, углом ее наклона, устойчивостью откоса верхнего подуступа и положением абзетцера относительно пути. Высота абзетцерного отвала достигает 90 м. Высота верхнего подуступа 20-35 м, высота нижнего подуступа 40-55 м. Планировка поверхности отвала после его заполнения производится либо планирующей рамой абзетцера, либо бульдозером. Пути отвальных экскаваторов обычно многорельсовые, поэтому их передвигают путепередвигателями непрерывного действия. Ширина отвальной заходки изменяется в пределах 40-60 м. Она зависит от длины отвальной консоли и угла ее наклона. Абзетцеры применяются только при складировании рыхлых и хорошо раздробленных пород, разрабатываемых многоковшовыми экскаваторами. Они имеют высокую производительность и обеспечивают безопасность работ при больших высотах и приемной способности отвалов. Недостатками абзетцерного отвалообразования являются зависимость его от климатических условий, высокая трудоемкость строительства и содержание абзетцерных путей. Бульдозерное отвалообразование. В связи с созданием бульдозеров мощностью 220 кВт и более на карьерах с железнодорожным транспортом начали применять бульдозерное отвалообразование. При этом способе отвалообразования отвальный уступ разделяется на два подуступа. Порода разгружается на кровлю нижнего подуступа (транспортные пути располагаются на кровле верхнего подуступа) и бульдозерами перемещается к его откосу. Высота верхнего подуступа принимается такой, чтобы разгруженная из думпкара порода была ниже уровня пути, т.е. должна быть в пределах 1,5-2,5 м. Расстояние от внешнего конца шпал до верхней бровки верхнего подуступа должно быть не менее 1 м. Высота нижнего подуступа принимается по условию устойчивости его откоса. Ширина отвальной заходки (шаг переукладки путей) определяется производительностью бульдозера, объемом вскрыши, поступающим на отвал, полезной массой поезда, схемой путевого развития на отвале и затратами на передвижку отвальных путей. Экономически целесообразная ширина отвальной заходки изменяется в пределах 30-70 м. Рациональная длина отвального тупика находится в пределах 1,2-1,5 км. Различают торцовую, фронтальную и комбинированную схемы бульдозерного отвалообразования (рис. 7.7). При торцовой схеме складирование породы осуществляется диагональными проходами бульдозера. Достоинствами бульдозерного отвалообразования являются независимость шага переукладки путей от линейных параметров бульдозера, высокая приемная способность отвального тупика, небольшие капитальные и эксплуатационные затраты. Недостатки - зависимость производительности бульдозеров от климатических условий, расстояния транспортирования, типа складируемых пород, повышенный износ ходовой части бульдозеров и большой расход дорогостоящего топлива.

Рисунок 7.7 - технологические схемы бульдозерного отвалообразования при железнодорожном транспорте: а - торцовая; б - фронтальная; в - комбинированная

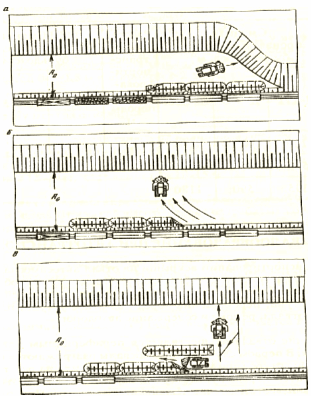

11. Отвалообразование при автомобильном транспорте. Отвалообразование при автомобильном транспорте Для отвалообразования при автомобильном транспорте в настоящее время используются мощные бульдозеры. При использовании автосамосвалов особо большой грузоподъемности (более 110 т) целесообразно применение драглайнов. Бульдозерное отвалообразование при автомобильном транспорте заключается в разгрузке автосамосвала, планировки поверхности отвала и устройства главной и временной дорог. Автосамосвалы разворачиваются на временной автодороге и задним ходом подъезжают к месту разгрузки. Разгрузка автосамосвалов небольшой грузоподъемности (до 40 т) производится на расстоянии 1 – 2,5 м от верхней бровки отвала. При этом часть выгружаемой породы скатывается непосредственно под откос. Планировка поверхности производится бульдозерами, которые сдвигают под откос выгружаемую на ней породу. Как правило бровка откоса укреплена предохранительным валом. При бульдозерном отвалообразовании высота отвального уступа (яруса) зависит от устойчивости пород и обычно составляет 15 – 30 м. На отвалах применяются обычно две схемы работ: 1) разгрузка автомашин и планировка отвальной бровки совмещаются на одном участке; 2) разгрузка автосамосвалов и планировка отвальной бровки производятся на различных участках. Вторая форма удобней. Общая длина фронта работ отвального участка, включая длину разгрузочной, планируемой и резервной площадок, которые колеблются от 100 до 500 м и зависит от числа одновременно работающих автосамосвалов. Ночью отвал освещается прожекторами или лампами. Разгрузочная площадка выполняется с уклоном внутрь отвала в три градуса. Основными параметрами, характеризующими отвальные работы при транспортировании пород автомобилями, являются: длина фронта отвального участка и всего отвала, число участков. Высота отвала, шаг переноски отвальной автодороги, приемная и пропускная способность отвала, продолжительность загрузки и подготовки отвального участка, объем бульдозерных работ и необходимое число бульдозеров и при заданном объеме работ.

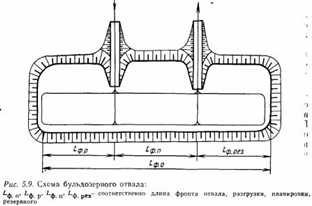

Отвал обычно состоит из трех участков равной длины по фронту разгрузки. Один рабочий, другой резервный и на третьем ведутся планировочные работы. Длина фронта отвального участка должна допускать одновременную разгрузку заданного числа машин. Если в работе находится N автосамосвалов, то одновременно разгружаются:

NO = N (tP . M / tP), где tP . M – продолжительность разгрузки и маневрирования автосамосвала на отвале (60 – 100 с); tP – техническая продолжительность рейса, с. Длина фронта разгрузочной площадки (в м): l П = NOb, где b – ширина полосы, занимаемой автосамосвалом при маневрировании и разгрузке, м (15 – 20 м). Длина фронта отвала (в м): L = 3 l П. Объем бульдозерных работ (в м30: QB = ПВ k З, где ПВ - количество породы, принимаемой на отвал; k З - коэффициент заваленности, характеризующий объем породы, остающийся на поверхности отвала и надлежащей планировке бульдозером (0,4 – 0,7). Достоинства. 1. Простота работ на отвале. 2. Возможность быстрого строительства. 3. Небольшие затраты на отвалообразование. 4. Низкие капитальные затраты на оборудование. Бульдозер является не только отвальной машиной, но и основной машиной для строительства и ремонта дорог карьерных дорог, и других работ. Средняя производительность бульдозеров мощностью 70 квт и 180 квт составляет на отвалах около 1500м3 в смену в скальных породах. Экскаваторное отвалообразование при автомобильном транспорте. При бульдозерном отвалообразовании большое значение имеет обеспечение безопасных условий при разгрузке автосамовсалов, особенно грузоподъемностью свыше 75 т. Для исключения схода автосамосвалов под откос отвалов они должны разгружаться на расстоянии не менее 5 м от бровки. Поэтому почти вся порода выгружается на площадку. В результате чего возрастает нагрузка на бульдозеры. Кроме этого возникает необходимость снижать высоту отвала. Использование тяжелых автосамосвалов на строительстве отвальных дорог, которые устанавливаются через 35 – 50 м, требует больших затрат. Для повышения безопасности работ используют экскаватор драглайн. Параметры забоя приведены на схеме. На первом этапе развития автомобильного отвала заполняют нижний ярус, состоящий из двух подуступов. Драглайн располагают на несколько метров ниже транспортного горизонта на кровле нижнего подуступа и, черпая породу из приемного бункера, заполняет нижний подуступ. Также драглайн может заполнять и верхний подуступ. Организация отвальных работ. Отвалообразование при автомобильном транспорте Для отвалообразования при автомобильном транспорте в настоящее время используются мощные бульдозеры. При использовании автосамосвалов особо большой грузоподъемности (более 110 т) целесообразно применение драглайнов. Бульдозерное отвалообразование при автомобильном транспорте заключается в разгрузке автосамосвала, планировки поверхности отвала и устройства главной и временной дорог. Автосамосвалы разворачиваются на временной автодороге и задним ходом подъезжают к месту разгрузки. Разгрузка автосамосвалов небольшой грузоподъемности (до 40 т) производится на расстоянии 1 - 2,5 м от верхней бровки отвала. При этом часть выгружаемой породы скатывается непосредственно под откос. Планировка поверхности производится бульдозерами, которые сдвигают под откос выгружаемую на ней породу. Как правило бровка откоса укреплена предохранительным валом. При бульдозерном отвалообразовании высота отвального уступа (яруса) зависит от устойчивости пород и обычно составляет 15 - 30 м. На отвалах применяются обычно две схемы работ: 1) разгрузка автомашин и планировка отвальной бровки совмещаются на одном участке; 2) разгрузка автосамосвалов и планировка отвальной бровки производятся на различных участках. Вторая форма удобней. Общая длина фронта работ отвального участка, включая длину разгрузочной, планируемой и резервной площадок, которые колеблются от 100 до 500 м и зависит от числа одновременно работающих автосамосвалов. Ночью отвал освещается прожекторами или лампами. Разгрузочная площадка выполняется с уклоном внутрь отвала в три градуса. Основными параметрами, характеризующими отвальные работы при транспортировании пород автомобилями, являются: длина фронта отвального участка и всего отвала, число участков. Высота отвала, шаг переноски отвальной автодороги, приемная и пропускная способность отвала, продолжительность загрузки и подготовки отвального участка, объем бульдозерных работ и необходимое число бульдозеров и при заданном объеме работ. Отвал обычно состоит из трех участков равной длины по фронту разгрузки. Один рабочий, другой резервный и на третьем ведутся планировочные работы.

Заполнение отвала осуществляется периферийным пли площадным способом. В первом случае автосамосвалы разгружаются по фронту работ прямо под откос (при устойчивых отвалах) или на расстоянии 3--5 м от откоса (рис. 5.8). Затем порода бульдозерами перемещается под откос. Бульдозерный отвал в этом случае развивается в плане. При площадном способе автосамосвалы разгружаются по всей площади отвала. Поверхность отвала планируется бульдозерами, а затем укатывается катками. После этого отсыпается следующий слой и т. д. Бульдозерный отвал в этом случае развивается по вертикали. Более экономичным является периферийный способ, при котором меньше планировочных и дорожных работ. Площадный способ используется редко (в основном при складировании малоустойчивых мягких пород). При периферийном способе для безопасности у верхней бровки уступа отвала устанавливаются деревянные или металлические упоры для задних колес автосамосвалов (иногда вместо упоров насыпают вал породы высотой 0,5--0,8 м и шириной 2--2,5 м) Кроме того, поверхность бульдозерного отвала должна иметь уклон 4--5° в сторону центра отвала. Высота бульдозерных отвалов на равнинной местности изменяется в широких пределах и ограничивается в основном физико- техническими характеристиками пород. Для скальных пород она составляет ЗО--35 м, для песчаных 15--20 м, для глинистых 10--15 м. В условиях нагорных карьеров высота бульдозерных отвалов достигает 150 м и более. При такой высоте отвала разрабатываются специальные мероприятия, обеспечивающие безопасные условия работы обслуживающего персонала и оборудования. Бульдозерный отвал обычно состоит из трех участков равной длины по фронту разгрузки (рис. 5.9). На первом участке ведется разгрузка, на втором -- планировочные работы, третий участок-- резервный. По мере развития горных работ назначение участков меняется

|

|||||||||

|

Последнее изменение этой страницы: 2021-01-14; просмотров: 212; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.235.104 (0.032 с.) |