Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Исследование технического состояния ТС

и его влияния на ДТП Техническое состояние ТС на месте ДТП определяется по внешним признакам, которые часто даже не указываются в протоколах осмотра ТС, а водитель не заинтересован в выявлении технических неисправностей, если не имело места внезапного для него отказа в тормозном и рулевом управлении, в системах освещения или сигнализации. А в ряде случаев, наоборот, сосредотачивается внимание на разрыве шины или на поломке в ходовой части, которые могли произойти уже во время ДТП, но они подходят под квалификацию внезапного отказа, как причины ДТП. В нашей практике были случаи фиксации повреждения шины и рассоединения шарниров в рулевом управлении уже после ДТП в качестве имитации внезапных отказов для ухода от уголовной ответственности. Поэтому перед проведением исследования технического состояния узла, системы и ТС в целом эксперт должен быть уверен в том, что после ДТП обеспечивалась сохранность и недоступность ТС для его повреждения или ремонта. Следует учитывать, что могут специально транспортировать ТС или производить выемку из него узла, детали без соблюдения технических условий и процедуры выемки, чтобы в дальнейшем свести на нет результаты экспертного исследования как вида доказательства. С другой стороны, эксперту приходится действовать так, чтобы объект исследования не был поврежден, поскольку может быть назначена повторная экспертиза. В случае же неизбежной разборки предварительно необходимо описать и документально зафиксировать внешний вид и подвижность узла или механизма. Разборку необходимо производить с соблюдением технологической последовательности и с описанием этого процесса, а также желательно в присутствии следователя и водителя ТС. В общем случае по узлу, агрегату или системе экспертиза проводится следующими этапами: 1. Наружный осмотр, фотографирование, описание внешних повреждений (трещин, вмятин, изломов, ослабление креплений). 2. Проверка подвижности и выявление перекосов, заеданий, уровня усилий, повышенного или недостаточного сопротивления перемещению. 3. Разборка узла или агрегата, выявление наличия смазки, повышенных износов и деформаций, царапин, задиров, трещин, разрушения сепараторов подшипников и др.

4. Установление причин и механизма возникновения выявленных дефектов (нарушение технических условий на техническое обслуживание и ремонт, неправильная сборка и регулировка, недостаток или несоответствие смазки, несоответствие деталей размерам и термообработке – заводской брак, перегрузка ТС, ударные воздействия в эксплуатации, усталостное разрушение, коррозия и др.). Сопоставление с чертежами изготовителя и нормативной документацией, проведение эксперимента и проверочных расчетов. 5. Установление времени возникновения неисправностей и причинной их связи с отказом узла, агрегата, системы в процессе движения ТС. 6. Установление того, как могла проявиться неисправность, можно ли было её выявить заранее при внешнем осмотре, в движении ТС или она возникла внезапно в виде отказа. Правила дорожного движения в п. 2.3.1 обязывают водителя перед выездом проверить и в пути обеспечить исправное техническое состояние ТС. Запрещается движение при неисправности рабочей тормозной системы, рулевого управления, сцепного устройства. Совершенно очевидно, что водитель не в состоянии проверить перед каждым выездом исправное состояние такой сложной конструкции, как современный автомобиль, и тем более в пути обеспечить исправное его состояние. На выпуске ТС из ворот автотранспортных предприятий механиком ранее обычно проверялась работоспособность приборов освещения и сигнализации, тормозной системы и наличие рабочего давления в шинах. В конструкции автомобилей поэтому постепенно вводятся приборы автоматического контроля работоспособности важнейших узлов, агрегатов и систем с информированием водителя о неисправности. Контроль и поддержание ТС в технической исправности возлагались ранее на систему периодического технического обслуживания ТС в автопредприятиях, а в настоящее время эта система из-за измельчения автопредприятий практически не действует. Введение ежегодного технического осмотра ТС с обязательным инструментальным контролем задерживается. Водитель практически может осуществлять визуальный внешний осмотр ТС и определять признаки нарушения работоспособности: снижение эффективности торможения; увеличение свободного хода педали, провал ее; увеличение усилия на рулевом колесе и его свободного хода; увод ТС в сторону при прямолинейном движении из-за снижения давления в шинах или подтормаживания одного из колес, из-за подклинивания подшипника в ступице; стуки в трансмиссии и в ходовой части из-за недопустимых зазоров и поломок. По этим признакам в зависимости от опыта он может выявить причины нарушения и принять меры к устранению, а если это невозможно, то продолжить движение к месту стоянки или ремонта с соблюдением мер предосторожности. С учетом указанного выше можно ответить на вопрос о возможности выявления водителем той или иной неисправности внешним осмотром или в процессе движения.

Эксперту ставятся вопросы о том, какими нормативными документами регламентируется техническое состояние ТС (узла, системы), его обслуживание или ремонт и соответствует ли техническое состояние нормативным требованиям. Соответствие технического состояния ТС условиям безопасности проверяется по ГОСТ Р 51709-2001, а соответствие обслуживания и ремонта – по существующим инструкциям для каждой модели ТС. Ответ на вопрос о технической возможности водителя предотвратить ДТП при имеющейся неисправности тормозного управления (например, отказ одного из контуров тормозного привода) получают путем сравнения удаления и остановочного пути ТС при данной неисправности. Если техническая возможность была, то следует вывод об отсутствии причинной связи данной неисправности с фактом ДТП. А если не было технической возможности остановить ТС экстренным торможением на данном удалении даже при исправной тормозной системе, то по большой разности скорости и пути наезда может быть указано на наличие причинной связи неисправности только с тяжестью последствий. Если опасность была создана за короткое время, до начала торможения исправного ТС, то делается вывод об отсутствии вообще технической связи неисправности ТС с фактом ДТП. Также можно эксперту подготовить обоснованный ответ о причинной связи технической неисправности (неправильной регулировки) фар головного освещения с фактом ДТП и его последствиями. Сложнее получить обоснованное заключение в случае внезапного разрушения шины переднего колеса, поломки рычага, пружины и рессоры в подвеске ТС, в случае рассоединения в рулевом управлении и отказа усилителя. Кроме сложности расчетного моделирования движения ТС в указанных случаях возникает проблема возможности управления ТС с такими неисправностями конкретным водителем. Вместе с тем необходимо накопление экспериментального материала путем испытаний на автополигонах ТС с имитацией разных неисправностей. В случае ДТП из-за технической неисправности возникает необходимость полной проверки ТС в данном автопредприятии. Система лицензирования транспортной деятельности с обязательной подготовкой в каждом предприятии лиц, ответственных за техническое состояние ТС, на практике не эффективна. Перевод водителей на самоконтроль по техническому состоянию ТС, влияющему на безопасность движения, без системы инструментальной проверки не может дать положительного эффекта. Настоящим бедствием является обилие в торговле запасных частей и материалов, не соответствующих стандартам. Рекомендации сохранять товарные чеки и составлять в каждом случае акт на установку приобретенного изделия, чтобы в случае поломки или аварийного износа, приводящего к ДТП, привлекать виновных по Закону о защите прав потребителей к ответственности – на практике трудно реализовать. В результате подавляющее большинство ТС, особенно с большим пробегом, работают с техническими неисправностями, которые отвлекают внимание и утомляют водителей и в любой момент могут привести к внезапному отказу, опасному для движения.

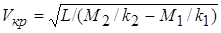

Так, при установке на задней оси ТС шин диагональной конструкции при радиальных шинах передних колес, а также при снижении внутреннего давления в шинах задних колес и перезагрузке задней оси возникает избыточная поворачиваемость ТС из-за увеличения углов увода задней оси (d2 >d1). В результате появляется критическая скорость, при превышении которой ТС самопроизвольно может войти в прогрессирующий поворот от случайного воздействия:

где L – база автомобиля; k 1, k 2 – коэффициенты сопротивления боковому уводу шин передней и задней осей. При резком объезде, например выбоины на дороге, возникает колебательный процесс с захватом на узкой дороге обочин и уходом ТС в кювет. Этому способствует неравномерная загрузка ТС по ширине и высокое расположение центра масс. Отсутствие балансировки колес и снижение эффективности амортизаторов приводит к нарушению устойчивости ТС на неровных дорогах, что при высокой скорости может привести к сходу ТС с проезжей части и к ДТП. Характерные неисправности тормозного управления ТС возникают из-за бракованных накладок и их замасливания при износе некачественных сальников. В пневматическом приводе происходит обледенение трубопроводов и тормозных аппаратов, возникают повышенный износ и переменное трение подвижных частей, отказы и отсутствие настройки регуляторов тормозных сил, появляются увеличенные зазоры в тормозных механизмах большегрузных ТС; в гидравлическом тормозном приводе – разрывы бракованных шлангов, коррозия и заклинивание рабочих колесных цилиндров из-за некачественной тормозной жидкости, отказ вакуумных усилителей. В рулевом управлении наибольшую опасность представляют рассоединение привода из-за быстрого износа «сырых» пальцев и некачественных уплотнений, отказы усилителей из-за обрыва ремней привода при изношенных и несмазываемых шкворнях, заклинивание из-за износа шарниров переднего силового привода (УАЗ, ГАЗ, ЗИЛ), заклинивание рулевых механизмов из-за разрушения сепараторов подшипников.

В трансмиссии представляют опасность для движения самопроизвольное выключение передач, вибрации и разрушение карданных передач, дифференциалов, усталостное разрушение полуосей. В ходовой части наибольшую опасность представляет разрушение изношенных и некачественных шин при длительном движении на высокой скорости (при перегрузке и пониженном внутреннем давлении), разрушение бракованных упругих элементов, рычагов и шаровых опор, усталостное разрушение балок мостов, износ подшипников ступиц и сход колес, ослабление крепления колес к ступицам и разбортовка шин. В системах освещения и сигнализации из-за низкого качества отходят соединения и нарушаются контакты, лампы головного света не соответствуют условиям необходимого светораспределения, применяются противотуманные фары самых разных форм и конструкций без должной регулировки. В тягово-сцепных устройствах износы часто превышают допустимые пределы. Нарушаются устройства блокировки, поэтому не редкость рассоединения звеньев автопоезда. Все это требует тщательного расследования с привлечением специалистов и экспертов.

|

||||||||

|

Последнее изменение этой страницы: 2021-01-09; просмотров: 147; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.14.253.152 (0.013 с.) |

(м/с),

(м/с),