Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Описание технологического процесса, реализуемого на конкретном виде технологического оборудованияСтр 1 из 3Следующая ⇒

Введение Самый древний искусственный строительный материал - глиняный кирпич и в настоящее время не потерял своего значения. С развитием техники, усовершенствованием способов обработки природных материалов появилось множество новых видов строительных материалов, открывших дорогу индустриальным методам строительства и позволивших резко повысить скорость возведения зданий и сооружений. В свою очередь, строительные материалы по своему виду и свойствам приспосабливались к машинному ведению строительных работ, при этом зачастую в жертву приносились те их качества, которые создают наиболее благоприятные условия жизни человека. В настоящее время бурно развивается научно-техническая революция, предполагающая тесное соединение науки с практикой, широкое осуществление автоматизации производства и управления на основе применения вычислительной техники. Этот прогресс в равной мере относится и к промышленности строительных материалов, в частности к производству кирпича и керамических камней. Кирпич является местным строительным материалом, поскольку его изготавливают из повсеместно распространенных компонентов - глины и песка, хотя в последнее время все шире используют побочные продукты других производств: зола ТЭЦ, выработанная порода горнодобывающих предприятий, отвалы отходов угледобычи и металлургических производств. Технология производства сравнительно проста, однако обслуживание оборудования современных кирпичных заводов требует высокой квалификации персонала, четкой организации работ, глубокого понимания сущности технологических процессов. Промышленность керамических стеновых материалов переживает период интенсивного повышения технологического уровня производства. Эта проблема решается по двум направлениям: создания новых автоматизированных заводов и реконструкции действующих предприятий, причем вто

Автоматизация производства представляет собой процесс передачи функции контроля и управления производством от человека автоматическим устройством. При создании автоматизированных систем следует принимать во внимание уровень технологии и оборудования, состояние организации и управления производством. Нельзя автоматизацию производства сводить лишь к автоматизации управления, если технологические процессы и основное оборудование остаются на прежнем уровне. В строительной индустрии автоматизация производства внедряется как на заводах строительных материалов; так и в строительстве. Особенно успешно автоматизируются заводы по производству керамики. На некоторых заводах по производству керамики внедрены и успешно действуют управляющие вычислительные машины. В зависимости от степени автоматизации функции управления различают: ручное, автоматизированное и автоматическое управление. При ручном управлении все функции процесса выполняет человек-оператор. В автоматизированном управлении часть функций выполняет человек, а другую часть — автоматические устройства. При автоматическом управлении все функции выполняют автоматические устройства.

Технологический раздел Диафрагма ДКБ-150

Назначение диафрагмы ДКБ Диафрагмы камерные ДКБ предназначены для создания перепада давления при измерении расхода жидкостей, газов или пара по методу переменного перепада давления во фланцах трубопровода.

Конструктивные особенности диафрагмы ДКБ Представляют собой сборочный узел, состоящий из самой диафрагмы, двух кольцевых камер («плюсовой» и «минусовой») корпуса, прокладки и патрубков отбора давления. Отбор давления среды в корпуса кольцевых камер ДКС выполняется через кольцевую щель.

Дифманометры ДМ-23573 предназначены для пропорционального преобразования разности давлений в выходной унифицированный сигнал взаимной индуктивности. ДМ-23573 (дифманометры) применяются в системах контроля, автоматического регулирования и управления технологическими процессами при измерении расхода жидкости, газа или пара по разности давления в сужающих устройствах, разности вакуумметрических и избыточных давлений, уровня жидкости по давлению гидростатического столба, находящегося под атмосферным, избыточным или вакуумметрическим давлением. Преобразователи ДМ-23573 предназначены для измерения параметров неагрессивных газов и жидкостей при температуре окружающего воздуха -30...+50 °С и относительной влажности до 95 %. Основные технические характеристики:

Регулятор КСД-3-1000

КСД – дифференциально-трансформаторный для измерения неэлектрических величин (давления, уровень, расхода и т.д.) имеющих унифицированный входной сигнал (0-10мГн или +-10мГн), приборы могут иметь: линейную шкалу для уровня, давления и т.п.; квадратичную шкалу для расхода. Приборы выполнены в стальном корпусе с размерами 160х200х500мм, щитового исполнения. На передней панели прибора расположена система регистрации, тумблер включения и сигнализацию «Прибор включен», тумблер включения – перемещения диаграммной ленты. На верхней панели под корпусом находится система управления сигнализацией, шкала регулировки 0-100% при этом погрешность срабвтывания сигнализирующего устройства не должна превышать +-1,5% значения измеряемой величины относительно заданных значений шкалы прибора. Климатическое исполнение приборов УХЛ4.1 – температура, при которой прибор может работать от +5 грудусов Цельсия до +50 градусов Цельсия при влажности не более 80%. В зависимости от модификации приборы могут иметь: - 2-х или 3-х контактное позиционное сигнализирующие устройство;

- реостатный задатчик со 100% зоной пропорциональности для работы в комплекте с прибором П1723 (регулирующий прибор) для решения сигнализации «ПИ» - регулирования. - дополнительно устанавливается преобразователь входного сигнала в унифицированный токовый выходной сигнал (0-5мА или 4-20мА).

По данным экспериментальной кривой разгона технологического объекта управления строим кривую:

С помощью касательной к экспериментальной кривой в точке перегиба определяем То и τ:

То=500 с τ=160 с По формуле:

Рис.3. Экспериментальная и эквивалентная кривые разгона Рис.3. Экспериментальная и эквивалентная кривые разгона

Для оценки точности приближения экспериментальных данных к решению уравнения эквивалентного объекта, полученного в результате идентификации, применяют различные критерии. Наиболее распространенным из них является среднеквадратическое отклонение экспериментальных данных от характеристики, полученной в результате расчетов: Для оценки точности приближения экспериментальных данных к решению уравнения эквивалентного объекта, полученного в результате идентификации, применяют различные критерии. Наиболее распространенным из них является среднеквадратическое отклонение экспериментальных данных от характеристики, полученной в результате расчетов:

, ,

где θ 1(ti) - экспериментальное значение температуры в момент времени ti; θ2(ti) - расчетное (эквивалентное) значение температуры в момент времени ti; n – число экспериментальных точек.

Таким образом, в дальнейших расчетах используем эквивалентный объект, описываемый с точностью 26 % дифференциальным уравнением 1-го порядка с самовыравниванием и запаздыванием со следующей передаточной функцией:

Найдем величину усиления объекта: kо = (θуст- θ0)/М=(90-80)/3=3.3 kо = 3.3 Передаточная функция объекта будет иметь вид: W (p)=(3.3* e -160 p)/(500 p +1) Безразмерные показатели объекта и переходного процесса: τ/ T0=0,32 tрег/ τ=0,19

Выбор регулятора К выбору типа регулятора следует подойти очень внимательно, так как от него зависит надежность устойчивой работы АСР. Кроме правильного выбора следует также и правильно настроить регулятор, только тогда мы добьемся требуемое качество регулирования. В зависимости от свойств объектов управления, определяемых его передаточной функцией и параметрами, и предполагаемого вида переходного процесса выбирается тип и настройка линейных регуляторов.

П – регулятор со статическим и астатическим ОР – при любой инерционности и времени запаздывания, определяемом соотношением τ/То<0,2; ПИ – регулятор – при любой инерционности и времени запаздывания ОР, определяемом соотношением τ/То<1; ПИД – регуляторы при условии τ/То<1 и малой колебательности исходных процессов.

В нашем случае подходящим является ПИ-регулятор, т.к. по условиям задачи на объект действуют возмущения, вызывающие отклонения уровня, соответствующие 20% при перестановке регулирующего органа и по виду переходного процесса и передаточной функции. Если при дальнейших расчетах окажется, что ПИ-регулятор не удовлетворяет заданным условиям, нам необходимо выбрать более сложный (и, следовательно, более дорогой) ПИД-регулятор, который имеет лучшие показатели регулирования. За критерий оптимальности регулирования для нашего случая примем процесс с 20% перерегулированием, обеспечивающий малое время регулирования переходного процесса и имеющий динамическую ошибку меньшую, чем при критерии с минимальным временем регулирования, тем более, что объект допускает 20% перерегулирование.

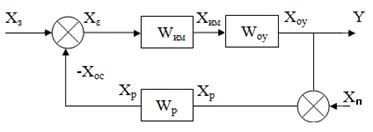

kp=0.7/(k0 τ /T0)=0.7/(3.3*0.32)=0.66 Tu = 0.7*T0 =0.7*500 = 350 Ku = Tu = 350 Для того чтобы построить и проанализировать переходную и частотные характеристики, необходимо в программе Matlab – Simulink собрать схему. Но для того, чтобы построить схему, сначала необходимо построить структурно-функциональную блок-схему САР (Рис.4), а потом на основе этой схемы построить математическую схему САР (Рис.5).

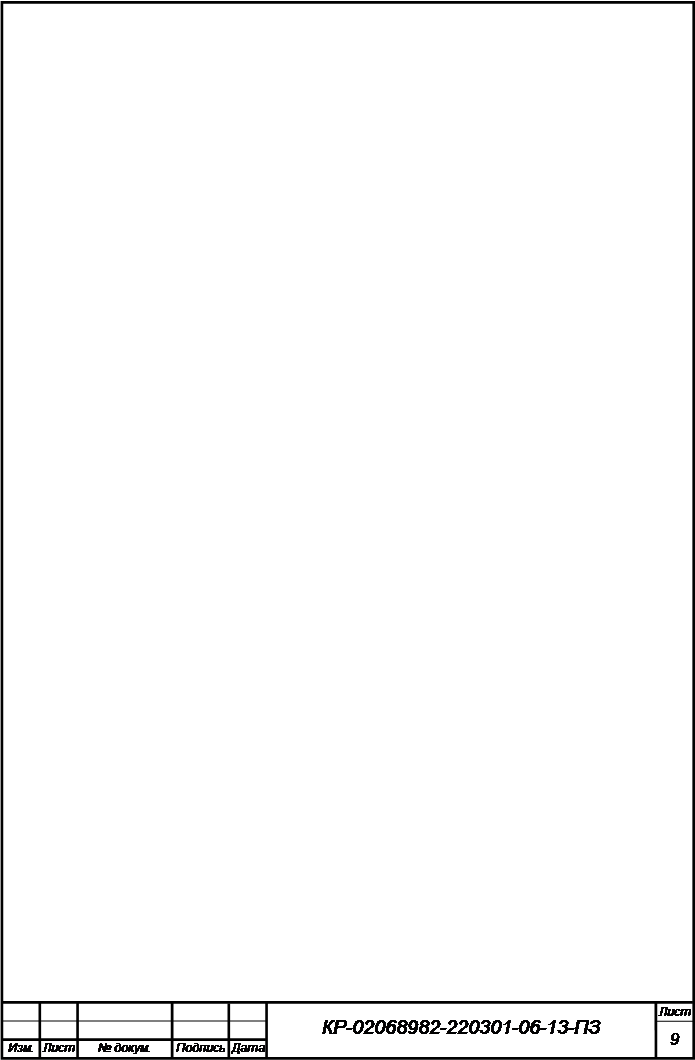

Рис.4 Структурно-функциональная блок-схема системы автоматического регулирования температуры ЗО – задающий орган; Р – регулятор; ИМ – исполнительный механизм; ОУ – объект управления.

Рис.5 Математическая схема системы автоматического регулирования температуры. Wp – передаточная функция ПИ-регулятора; Wим – передаточная функция исполнительного механизма; Wоу – передаточная функция объекта управления.

Рис.6 Система автоматического регулирования температуры сушки кирпича-сырца

С регулятором По виду переходной характеристики можно определить показатели качества переходного процесса:

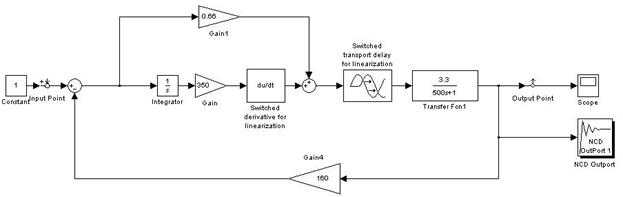

Рис.7 Переходная характеристика САР с ПИ-регулятором. Время регулирования: 7.4 с; Время нарастания: 1.22 с; Статическая ошибка: 0; Перерегулирование: 20.1 % Чтобы получить логарифмические амплитудные и фазовые характеристики, по которым можно определить запасы устойчивости по амплитуде и фазе необходимо разомкнуть систему.

Рис.9 График АФЧХ системы регулирования температуры с регулятором. Из рис.9 видно, что система является устойчивой, т.к. годограф не охватывает точку (0,-1) (критерий устойчивости Найквиста).

Заключение

В данной работе для автоматизации процесса сушки кирпича-сырца, использовались современные средства измерения технических величин и управления ими, что позволило добиться наблюдаемости основных технологических параметров производственного процесса и потенциальной управляемости производственного процесса в автоматическом режиме, что позволяет человеку отстраниться от процесса управления при сохранении и увеличении производительности производства и росте качества выпускаемой продукции, что приведёт к желаемому экономическому эффекту. В ходе работы, были получены характеристики системы с ПИ-регулятором, по которым можно сказать, что система устойчива, и обладает достаточным запасом устойчивости.

Библиографический список

1. Абдулин С.Ф. Методические указания по выполнению курсовой работы для студентов специальности 210200, Омск: Изд-во СибАДИ, 2005. 2.Сухарев Р.Ю. Курс лекций по дисциплине «Технические измерения и приборы», Омск, СибАДИ, 2011. 3. ГОСТ 21.404–85. Автоматизация технологических процессов. Обозначения условные приборов и средств автоматизации в схемах. – М.: Издательство стандартов, 1985. – 16с. 4. Гинзбург И.Б. Автоматическое регулирование в промышленности строительных материалов. М., Стройиздат, 1974.

Введение Самый древний искусственный строительный материал - глиняный кирпич и в настоящее время не потерял своего значения. С развитием техники, усовершенствованием способов обработки природных материалов появилось множество новых видов строительных материалов, открывших дорогу индустриальным методам строительства и позволивших резко повысить скорость возведения зданий и сооружений. В свою очередь, строительные материалы по своему виду и свойствам приспосабливались к машинному ведению строительных работ, при этом зачастую в жертву приносились те их качества, которые создают наиболее благоприятные условия жизни человека. В настоящее время бурно развивается научно-техническая революция, предполагающая тесное соединение науки с практикой, широкое осуществление автоматизации производства и управления на основе применения вычислительной техники. Этот прогресс в равной мере относится и к промышленности строительных материалов, в частности к производству кирпича и керамических камней. Кирпич является местным строительным материалом, поскольку его изготавливают из повсеместно распространенных компонентов - глины и песка, хотя в последнее время все шире используют побочные продукты других производств: зола ТЭЦ, выработанная порода горнодобывающих предприятий, отвалы отходов угледобычи и металлургических производств. Технология производства сравнительно проста, однако обслуживание оборудования современных кирпичных заводов требует высокой квалификации персонала, четкой организации работ, глубокого понимания сущности технологических процессов. Промышленность керамических стеновых материалов переживает период интенсивного повышения технологического уровня производства. Эта проблема решается по двум направлениям: создания новых автоматизированных заводов и реконструкции действующих предприятий, причем вто Автоматизация производства представляет собой процесс передачи функции контроля и управления производством от человека автоматическим устройством. При создании автоматизированных систем следует принимать во внимание уровень технологии и оборудования, состояние организации и управления производством. Нельзя автоматизацию производства сводить лишь к автоматизации управления, если технологические процессы и основное оборудование остаются на прежнем уровне. В строительной индустрии автоматизация производства внедряется как на заводах строительных материалов; так и в строительстве. Особенно успешно автоматизируются заводы по производству керамики. На некоторых заводах по производству керамики внедрены и успешно действуют управляющие вычислительные машины. В зависимости от степени автоматизации функции управления различают: ручное, автоматизированное и автоматическое управление. При ручном управлении все функции процесса выполняет человек-оператор. В автоматизированном управлении часть функций выполняет человек, а другую часть — автоматические устройства. При автоматическом управлении все функции выполняют автоматические устройства.

Технологический раздел Описание технологического процесса, реализуемого на конкретном виде технологического оборудования

Основным сырьем для производства керамических стеновыхматериалов служит глина, в которую вводят отощающие и выгорающие добавки. Отощающие материалы (кварцевый песок, шамот и др.) уменьшают усадку и внутренние напряжения при сушкеи обжиге, а также ускоряют процессы тепловой обработки изделий. В качестве выгорающих добавок используется пылевидноетвердое топливо (антрацит, коксовая мелочь), отходы угледобычи, опилки и др. Выгорающие добавки интенсифицируют процесс обжига керамических изделий и улучшают спекаемостьмассы, повышая при этом прочность черепка. Производство стеновой керамики состоит из следующих основных операций: добыча, транспортирование и хранение сырьевыхматериалов, приготовление керамической массы, формованиеизделий, сушка и обжиг сырца. Для формования керамическихстеновых материалов используется в основном пластическийспособ, реже — полусухой. Одна из простых схем технологического процесса при пластическом формовании изделий показанана рисунке 2. Как видно из схемы, глина с карьера или со склада поступаетчерез глинорыхлитель и ящичный питатель и ленточным конвейером подается в камневыделительные вальцы, где освобождается от крупных твердых включений. Далее она направляетсяв глиномешалку, в которой, если необходимо, масса дополнительно увлажняется. По другой ветви схемы поступают отощающие и выгорающие добавки. Сначала они проходят дробилку игрохот, затем при помощи питателя также подаются в дозированных количествах в глиносмеситель. Возможен и другой вариант последовательности операций. Переработанная в глиномешалке керамическая масса подается ленточным конвейером вбегуны и на вальцы тонкого помола и далее - в вакуум-пресс. Конечная задача глинопереработки - получение однороднойпо составу и влажности керамической массы, достижение равномерной плотности и максимальной изотропности структуры иупругих свойств.

Рис.1 Технологическая схема производства кирпича Для работы автоматизированных линий необходимо в технологической схеме перед прессом предусматривать шихтозапасникдля равномерной выдачи массы. Формование- основная операция при производстве керамических изделий. Прессы, применяемые для пластического формования, разделяются по принципу действия на ленточные ипоршневые. Конструкция и работа их основаны на использованиипластических свойств керамических масс. Физико-механические свойства пластических масс зависят отфакторов, обусловливающих их структуру, а именно: формы иразмеров частиц дисперсной фазы, ее абсорбционной способностии взаиморасположения частиц в пространстве. В процессе уплотнения массы расстояние между частицами глины уменьшается,и из нее постоянно выдавливаются свободная вода и воздух.Отформованный прессом глиняный брус разрезается резательным автоматом на изделия, которые припомощи автомата-укладчика помещаютсяна сушильные вагонетки. Загруженные сырцом сушильные вагонетки при помощи электропередаточнойтележки и толкателей транспортируютсяв туннельное сушило. Затем высушенныйсырец перегружается автоматом-садчиком или вручную на печную вагонетку, которая напольными цепными и гидравлическими толкателями подается в туннельную обжиговую печь. Разгрузка и пакетирование готовой продукции осуществляется автоматом-пакетировщиком.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-01-08; просмотров: 108; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.185.34 (0.087 с.) |

рое направление развития строительной индустрии позволяет достичь значительного прироста продукции при меньших капитальных затратах по сравнению с новым строительством. Неблагополучие с трудовыми ресурсами также диктует необходимость ускорения темпов обновления производства, его комплексной механизации и автоматизации. Теперь на смену тяжелому ручному труду приходят в основном операции по управлению технологическими процессами, и квалифицированный оператор-наладчик автоматизированного оборудования становится главной фигурой производства.

рое направление развития строительной индустрии позволяет достичь значительного прироста продукции при меньших капитальных затратах по сравнению с новым строительством. Неблагополучие с трудовыми ресурсами также диктует необходимость ускорения темпов обновления производства, его комплексной механизации и автоматизации. Теперь на смену тяжелому ручному труду приходят в основном операции по управлению технологическими процессами, и квалифицированный оператор-наладчик автоматизированного оборудования становится главной фигурой производства.

Диафрагма ДКБ применяется при диаметре условного прохода от 50 до 500 мм включительно и избыточном давлении в трубопроводе не более 10 МПа.

Диафрагма ДКБ применяется при диаметре условного прохода от 50 до 500 мм включительно и избыточном давлении в трубопроводе не более 10 МПа. 2.5 Дифманометр ДМ-23573

2.5 Дифманометр ДМ-23573

- реостатное выходное устройство для дистанционной передачи показаний на дублирующий прибор;

- реостатное выходное устройство для дистанционной передачи показаний на дублирующий прибор; 3. Расчетная часть

3. Расчетная часть строим эквивалентную кривую с запаздыванием на 160 сек:

строим эквивалентную кривую с запаздыванием на 160 сек:

И – регулятор со статическим ОР – при медленных изменениях возмущений и малом времени запаздывания (τ/То<0,2);

И – регулятор со статическим ОР – при медленных изменениях возмущений и малом времени запаздывания (τ/То<0,2); Для определения параметров настройки типовых регуляторов в АСР с объектом первого порядка с запаздыванием при различных критериях оптимальности можно воспользоваться следующими формулами:

Для определения параметров настройки типовых регуляторов в АСР с объектом первого порядка с запаздыванием при различных критериях оптимальности можно воспользоваться следующими формулами:

Рис.8 Графики ЛАХ и ЛФХ системы регулирования температуры с регулятором.

Рис.8 Графики ЛАХ и ЛФХ системы регулирования температуры с регулятором.

Характерной особенностью современного этапа автоматизации технологических процессов является то, что она опирается на революцию в электронно-вычислительной технике, на самый высокий уровень использования микропроцессорных технологий, а также на быстрое развитие робототехники и быстрых производственных систем.

Характерной особенностью современного этапа автоматизации технологических процессов является то, что она опирается на революцию в электронно-вычислительной технике, на самый высокий уровень использования микропроцессорных технологий, а также на быстрое развитие робототехники и быстрых производственных систем.

Керамические стеновые материалы подразделяются по видами размерам на кирпич и керамические камни. Кирпич может изготовляться сплошным или пустотелым, а по размерам - одинарным, утолщенным, модульным и укрупненным. К стандартизованным видам пустотелых керамических камней относят: камень,камень модульных размеров, камень укрупненный, а также камнис горизонтальным расположением пустот.

Керамические стеновые материалы подразделяются по видами размерам на кирпич и керамические камни. Кирпич может изготовляться сплошным или пустотелым, а по размерам - одинарным, утолщенным, модульным и укрупненным. К стандартизованным видам пустотелых керамических камней относят: камень,камень модульных размеров, камень укрупненный, а также камнис горизонтальным расположением пустот. Особенно важно выбрать рациональную схему переработки глиняной массы в автоматизированном производстве, посколькуэто предопределяет повышенное качество будущих изделий, равномерность загрузки прессов, производительность поточныхлиний и, следовательно, экономические показатели работы предприятия.

Особенно важно выбрать рациональную схему переработки глиняной массы в автоматизированном производстве, посколькуэто предопределяет повышенное качество будущих изделий, равномерность загрузки прессов, производительность поточныхлиний и, следовательно, экономические показатели работы предприятия.