Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Статистический анализ дефектов резервуаров

Нарушение прочности и герметичности в РВС в большинстве случаев вызывается совокупностью различных неблагоприятных воздействий на конструкции. РВС представляют собой металлоконструкции, находящиеся в сложном напряженно-деформированном состоянии. Они подвергаются воздействию гидростатического давления, температурных напряжений, ветровой и снеговой нагрузки и осадки. Результатом совокупного влияния этих факторов в процессе эксплуатации РВС могут появляться различные дефекты, обнаружение которых является целью технического диагностирования, в частности: – использование металлопроката, марка или толщина которого не соответствуют проекту; – дефекты заводской сварки; – дефекты сварки, допущенные при монтаже; – угловатость вертикальных монтажных швов; – вмятины и выпучины на стенке, днище и крыше; – коррозия верхнего пояса и крыши резервуара; – уменьшение толщины днища и стенки в результате коррозии; – изгиб окрайков днища резервуара; – неравномерная осадка резервуара, отклонение контура днища от горизонтали. Анализ результатов технической диагностики резервуаров Западной Сибири, находящихся в эксплуатации более 20 лет, показал наличие большого количества дефектов горизонтальных сварных швов. Всю совокупность дефектов разделяют на 9 групп: грубая чешуйчатость, подрез сварного шва, смещение кромок, газовые поры, кратеры, временная зачеканка, сплавление кромок, наплывы металла в сварных соединениях, задиры на сварном шве. Установлено, что временная зачеканка, сплавление кромок, наплывы металла в сварных соединениях резервуаров встречаются редко. Более часто встречаются кратеры, задиры, смещение кромок, грубая чешуйчатость и газовые поры. Принимая во внимание распространенность и влияние дефектов на усталостную прочность сварных соединений, можно сделать вывод, что наиболее опасными сварочными дефектами являются подрезы. Так, в выборке из 20 резервуаров РВС-20000 дефекты типа "подрез" составляют 53,3 %. Статистические данные позволяют оценить частоту w дефектов "подрез" определенного интервала глубины (от 0,1 до 3,0 мм). Общее количество n введенных данных при этом соответствует суммарному количеству дефектов "подрез", с учетом их общей длины 2469 мм в выборке из 20 резервуаров. Расчет частоты

Поскольку общая вероятность наступления событий Px = 1, то для каждого попадания в заданный интервал выражение (1) примет вид

Отметим, что абсолютно все дефекты типа "подрез" являются недопустимыми, тем не менее металлоконструкции с подобными дефектами продолжают эксплуатироваться на протяжении десятков лет. Выполненный анализ показал, что большая часть подрезов сформирована на этапе строительства. Из типовых проектов обследованных резервуаров следует, что толщина стенки h первого пояса для РВС-5000 равна 10,5 мм, для РВС-10000 – 11,8 мм и для РВС-20000 – 12,8 мм. Максимальный допуск ΔК на коррозию стенки РВС-5000, РВС-10000 и РВС20000 равен 2,1; 2,36 и 2,56 мм, соответственно. В результате статистической обработки полученной выборки описанным выше способом построена интегральная кривая распределения коррозионных дефектов по глубине проникновения. Таким образом, можно утверждать, что при диагностике глубина коррозионных дефектов не превысит предельно допустимые значения для РВС-5000, РВС-10000 и РВС-20000 с вероятностью 0,45; 0,41 и 0,35, соответственно. Практическое значение интегральных кривых заключается в том, что полученные значения вероятностей можно применять при оценке риска методом "дерева отказов" и, таким образом, учитывать реальное техническое состояние резервуара. Для получения наиболее достоверных сведений о работоспособности РВС информацию, полученную в ходе технического диагностирования, следует анализировать с использованием методологии анализа риска, математических методов и оценки нагруженности конструкции. Например, предложена методика расчета вероятности безотказной работы основных элементов двустенного изотермического резервуара – цилиндрических оболочек внутреннего и наружного корпусов, воспринимающих значительные эксплуатационные нагрузки. Эта задача решена методом имитационного моделирования Монте-Карло.

Область допустимых состояний для корпуса резервуара определена недопустимостью эксплуатации хранилища с трещиноподобными дефектами. Для определения вероятностей отказов элементов необходимо знать законы распределения случайных величин σэкв., p R. Чтобы вероятность отказов была минимальной, эквивалентное напряжение в корпусе резервуара не должно превышать расчетного сопротивления резервуарной стали σэкв. p < R. Рассмотренная методика расчета вероятности нахождения наиболее распространенных дефектов, а также методика расчета безотказной работы РВС (метод Монте-Карло) не учитывают нагруженность сварных соединений. Напряжения в сварных соединениях РВС могут значительно отличаться в зависимости от пояса и от того, заполнен или опорожнен резервуар. Поэтому есть основания считать, что в настоящее время вопросы обеспечения надежности резервуарных конструкций решены не полностью. В связи с этим отметим, что в нормативно-правовых и технических документах в области промышленной безопасности, в частности при регламентировании оценки соответствия, следует учитывать специфику условий эксплуатации конкретного объекта. Эксплуатационные и организационные мероприятия по повышению надежности резервуаров должны сводиться не только к строгому соблюдению типового проекта РВС, регламента работ по их заполнению и опорожнению, обновлению антикоррозионных покрытий, но и к обеспечению качественного и своевременного диагностирования с использованием современных методов и средств диагностики с последующей оценкой их фактического состояния и остаточного ресурса.

|

||||||

|

Последнее изменение этой страницы: 2021-01-08; просмотров: 145; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.105.239 (0.007 с.) |

попадания в каждый из интервалов позволяет найти накопленную частоту

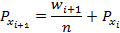

попадания в каждый из интервалов позволяет найти накопленную частоту  , которая отражает вероятность наступления события Px (1). Для определения вероятности наступления события Px следует воспользоваться формулой

, которая отражает вероятность наступления события Px (1). Для определения вероятности наступления события Px следует воспользоваться формулой (1)

(1)