Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

ПО производственной практикеСтр 1 из 8Следующая ⇒

ОТЧЕТ ПО производственной практике (Наименование практики) обучающегося: _____________ Р.М.ЛУТОВИНОВА _____________________________ (И.О. Фамилия) НАПРАВЛЕНИЕ ПОДГОТОВКИ 18.03.02 «Энерго- и ресурсосберегающие процессы в химической технологии, нефтехимии и биотехнологии» ГРУППА ЭРТбз-1331Д РУКОВОДИТЕЛЬ ПРАКТИКИ: Ю.Н.Шевченко ____________ (И.О. Фамилия ) (Подпись)

ОЦЕНКА ________________________________

ДАТА СДАЧИ ОТЧЕТА _ ____________________

Руководитель практики от организации (предприятия, учреждения, сообщества)

____ Александров Алексей Павлович – начальник цеха №3 ________________ (фамилия, имя, отчество, должность) _________________ (подпись)

Тольятти 20__

СОДЕРЖАНИЕ

ВВЕДЕНИЕ………………………………………………………………………..4 ГЛАВА 1. ПРЕДПРИЯТИЕ ПАО «КУЙБЫШЕВАЗОТ»………………...…….5 1.1. Характеристика предприятия………………………………………………. 5 1.2. Технологические производства завода……………………………………...5 1.3. Природоохранная деятельность……………………………………………..6 ГЛАВА 2. ПРОИЗВОДСТВО СЕЛИТРЫ АММИАЧНОЙ………………….....8 2.1. Общая характеристика производства селитры аммиачной………………..8 2.2. Описание химико-технологического процесса получения селитры аммиачной…………………………………………………………………………9 2.3. Описание технологической схемы получения селитры аммиачной…….10 2.4. Область применения селитры аммиачной………………………………...18 2.5. Требования к качеству селитры аммиачной согласно ГОСТ 2-2013…....19 2.6. Основные физико-химические свойства и константы селитры аммиачной………………………………………………………………………..22 ГЛАВА 3. ПРОИЗВОДСТВО УДОБРЕНИЙ ЖИДКИХ АЗОТНЫХ (КАС)...31 3.1. Установка получения КАС-200………………………………………….....31 3.2. Область применения и требования к качеству удобрения жидкого азотного (КАС)……………………………………………………………..……32 3.3. Основные физико-химические свойства КАС………………………….…33 ГЛАВА 4. УСТАНОВКА ПЕРЕРАБОТКИ КОНДЕНСАТА СОКОВОГО ПАРА……………………………………………………………………………..35 4.1. Описание технологического процесса переработки конденсата сокового пара……………………………………………………………………….………35 4.2. Описание технологической схемы узла охлаждения конденсата сокового пара…………………………………………………………………………….…36

4.3. Описание технологической схемы установки по переработки конденсата сокового пара…………………………………………………………………….38 4.4. Описание технологической схемы узла сбора и откачки сточных вод….41 ЗАКЛЮЧЕНИЕ……………………………………………………………...…..43 СПИСОК ИСПОЛЬЗОВАННЫХИСТОЧНИКОВ.....……………………...…44 ПРИЛОЖЕНИЕ……………………………………………………………….…45

ВВЕДЕНИЕ

Производственная практика проходила с 26.06.2017г. по 7.07.2017г. на предприятии ПАО «Куйбышев Азот» в цехе №3 «Производство селитры аммиачной и удобрений жидких азотных». Цель производственной практики – получение профессиональных умений и навыков в процессе знакомства со спецификой работыхимиков-технологов. Задачи: - изучить опыт работы предприятия по внедрению ресурсосберегающих технологий, по организации работ по защите окружающей среды; - проанализировать соответствия технологических процессов, системы контроля качества в целом и методов оценки качества работ, в том числе и по нормативным документам.

ГЛАВА 1. ПРЕДПРИЯТИЕ ПАО «КУЙБЫШЕВАЗОТ» Характеристика предприятия Завод «КуйбышевАзот» был основан в 1966 году.Предприятие расположено в г.Тольятти, Самарской области, на берегу самой крупной в Европе реки Волга.Площадь компании - 300 Га, среднесписочная численность работающих - 5 143 человек. "КуйбышевАзот" является лидером в производстве капролактама, полиамида, текстильных и технических нитей в России, СНГ и странах Восточной Европы. Он является одним из ведущих предприятий российской химической промышленности и входит в первую десятку предприятий отечественной азотной промышленности. Свою деятельность предприятие осуществляет по двум основным направлениям: 1. капролактам и продукты его переработки; 2. аммиак и азотные удобрения. «КуйбышевАзот» также производит технологические газы, которые обеспечивают потребности основных бизнес-направлений, и также являются самостоятельными товарными продуктами.

Технологические производства завода

1) Полиамид-6 – гранулят ПА-6, высокопрочная техническая нить, кордная ткань, инженерные пластики в режиме СП. 2) Азотные удобрения – карбамид, аммиачная селитра, удобрения жидкие азотные (КАС). 3) Капролактам – капролактам, циклогексан, циклогексанон. 4) Технологические газы – аргон, азот. 5) Аммиак – аммиак, аммиачная вода.

ГЛАВА 2. ПРОИЗВОДСТВО СЕЛИТРЫ АММИАЧНОЙ Описание технологической схемы получения селитры аммиачной Предварительное упаривание раствора селитры аммиачной Раствор селитры аммиачной, полученный в результате процесса нейтрализации, упаривается в выпарном аппарате до концентрации 78-86 % за счет тепла конденсации сокового пара, поступающего из аппарата ИТН. Процесс упаривания проводится под вакуумом, что позволяет использовать тепло конденсации сокового пара, так как температура кипения щелоков концентрацией 78-86 % при вакууме составляет 85-95 °С. Поднимаясь по трубкам выпарного аппарата, раствор нагревается в нижней части и начинает вскипать. В результате вскипания образуется легкоподвижная парожидкостная эмульсия. При этом образующийся пар заставляет жидкость двигаться по стенкам трубок вверх в виде пленки, что способствует интенсивному упариванию. Пройдя трубчатую часть выпарного аппарата, парожидкостная эмульсия попадает в сепаратор–промыватель, установленный в верхней части выпарного аппарата. В нижней части сепаратора, в результате снижения скорости парожидкостной эмульсии, происходит отделение раствора от сокового пара. Раствор из нижней части сепаратора стекает в гидрозатвор–донейтрализатор. Соковый пар в сепараторе выпарного аппарата проходит последовательно три ситчатые тарелки, на которых он отмывается от селитры аммиачной и азотной кислоты конденсатом, стекающим по тарелкам сверху вниз. Конденсат образуется в результате конденсации части сокового пара. Из сепаратора–промывателя соковый пар поступает в поверхностные конденсаторы, где конденсируется. Конденсат после конденсаторов стекает в сборник конденсата сокового пара. Инертные газы отсасываются с помощью системы, в которой используется энергия свободно падающей в трубопроводе воды или вакуум–насосами, и далее выбрасывается в атмосферу. Выпарка II ступени и доупариваниеплава Упаривание раствора от концентрации 78-86% до концентрации 95-98,5% производится в выпарных аппаратах II ступени под вакуумом, в которые подается греющий насыщенный пар давлением. Процесс выпаривания ведется при температуре 150-170°С, во избежание термического разложения плава аммиачной селитры. Раствор из сборника подается в напорный бак щелоков. Поступая в трубки выпарного аппарата, раствор закипает, с выделением большого количества пузырьков пара, которые поднимаются вверх и увлекают с собой раствор, поднимая его по стенкам. Образующаяся при этом парожидкостная эмульсия с большой скоростью выбрасывается из верхней части трубок в сепаратор I ступени, где происходит отделение плава от сокового пара. Плав из нижней части сепаратора стекает в гидрозатвор, где нейтрализуется аммиаком до избытка 0,1-0,2 г/л и через коллектор плава поступает в доупарочный аппарат.Подача аммиака в гидрозатворы постоянна.

Соковый пар из сепаратора I ступени поступает в сепараторы–промывателиII ступени для промывки от брызг селитры аммиачной NH4NO3 и улавливания аммиака из сокового пара. Сепаратор–промывательснабжен перфорированными тарелками для очистки сокового пара от брызг раствора селитры аммиачной и аммиака. Рабочее давление – вакуум создается за счет конденсации соковых паров в поверхностных конденсаторах и за счет энергии свободно подающей воды в барометрических трубах. Требования к качеству селитры аммиачной К качеству селитре аммиачной,согласно ГОСТ 2-2013, предъявляются следующие требования, указанные в таблице 1.

Таблица 1 - Требования к качеству селитры аммиачнойсогласноГОСТ 2-2013

Наименование показателя |

Нормы для марок | ||||||||||

| А | Б | |||||||||||

| Высший сорт | 1-ый сорт | 2-ой сорт | ||||||||||

| 1 | Внешний вид | Гранулы белого цвета или слегка окрашенные без механических примесей | ||||||||||

| 2 | Суммарная массовая доля нитратного и аммиачного азота в пересчете на: - NH4NO3 в сухом веществе, %, не менее | 98 |

Не нормируется | |||||||||

| - азот в сухом веществе, %, не менее | не нормируется | 34,4 | 34,4 | 34,4 | ||||||||

| 3 | Массовая доля воды, %, не более: гигроскопической - с сульфатной и сульфатно-фосфатной добавками - с добавками нитратов кальция и магния общей - с сульфатной и сульфатно-фосфатной добавками - с добавками нитратов кальция и магния | 0,2 0,3 0,5 0,6 | 0,2 0,3 0,5 0,6 | 0,2 0,3 0,5 0,6 | 0,3 0,3 0,5 0,6 | |||||||

| 4 | рН водного раствора с массовой долей 10 %, не менее: - с добавкой нитратов кальция и магния - с сульфатно-фосфатной добавкой - с сульфатной добавкой | 5,0 4,5 4,0 | 5,0 4,5 4,0 | 5,0 4,5 4,0 | 5,0 4,5 4,0 | |||||||

| 5 | Массовая доля веществ, не растворимых в 10%-ном растворе азотной кислоты, % не более | 0,2 |

не нормируется | |||||||||

| 6 | Гранулометрический состав: -массовая доля гранул размером от 1 до 3 мм, % не менее -массовая доля гранул размером от 1 до 4 мм, % не менее в том числе: -массовая доля гранул размером от 2 до 4 мм, % не менее -массовая доля гранул размером менее 1 мм, % не более -массовая доля гранул размером более 6 мм, % | 93 не нормируется не нормируется 4 0 | не нормируется 95 80 3 0 | не нормируется 95 50 3 0 | не нормируется 95 не нормируется 4 0 | |||||||

| № п/п |

Наименование показателя |

Нормы для марок | ||||||||||

| А | Б | |||||||||||

| Высший сорт | 1-ый сорт | 2-ой сорт | ||||||||||

| 7 | Статическая прочность гранул, МПа (кгс/см2), не менее или в перерасчёте на гранулу, Н (кгс) не менее: - с сульфатной и сульфатно-фосфатной добавкой - с добавками нитратов кальция и магния | 5 (0,5) | 16,3 10 (1,0) 8 (0,8) | 14,3 7 (0,7) | 10,2 5 (0,5) | |||||||

| 8 | Рассыпчатость, % не менее | 100 | 100 | 100 | 100 | |||||||

Таблица 2 – Физико-химические свойства селитры аммиачной

|

|

| Молекулярный вес | 80,043 |

| Плотность при 20°С для сплошного кристалла | 1,690-1,725 г/см3 |

| насыпная плотность свободно насыпанных гранул (влажность 1 %, 20 °С, частицы 1-2 мм) | 0,826 г/см3 |

| насыпная плотность при плотной упаковке частиц | 1,16 г/см3 |

| Удельная теплоемкость при 10°С | 0,398 ккал/(кг• град) |

| Удельная теплоемкость при 100°С | 0,428 ккал/(кг• град) |

| Температура плавления селитры (практически безводной), примесь влаги снижает точку плавления | 169,9°С для сухой |

| Температура разложения | около 200 °С |

| Теплота плавления | 16,2 ккал/кг |

| Теплота образования из простых веществ (при 18 °С и 1 кгс/см2) | 87,2 ккал/моль |

| Теплота растворения 64 %-го раствора (при температуре 18 °С) | 3730 ккал/моль |

| Теплота растворения 30 %-го раствора (при температуре 18 °С) | 5000 ккал/моль |

| Коэффициент теплопроводности (при 0-100 °С) | 0,205 ккал/(моль•град) |

Кристаллические формы

Существует пять различных кристаллических форм (модификаций), в зависимости от температуры селитры аммиачной.

При застывании плава образуются кристаллы I (кубические), которые переходят по мере охлаждения во II, III, IV и V формы.

Полиморфные превращения сопровождаются выделением (поглощением) тепла и изменением плотности кристаллов.

Таблица 3 –Кристаллические формы

| Модификация | Температурный интервал, °С | Плотность кристаллов, г/см3 | Переход | Точка перехода,°С | Теплота перехода, ккал/кг | Изменение объема, % |

| Кубическая (I) Тетрагональная (II) Ромбическая или моноклинная (III) Ромбическая бипирамидальная (IV) Тетрагональная (V) | 169,6 - 125,8 125,8 - 84,2 84,2 - 32,2 от 32,3 до -16,9 ниже - 16,9 | - 1,69 1,66 1,725 1,725 | расплавленная соль I I-II II-III III-IV IV-V | 169,6 125,8 84,2 32,2 -16,9 | 17,5 13,26 4,03 5,08 1,41 | Уменьшение на 2 Увеличение на 1,2 Уменьшение на 3,5 Увеличение на 3 |

Таблица 5 - Растворимость селитры аммиачной в воде при различных температурах под атмосферным давлением

| Температура, °С | Растворимость NH4NO3 | Температура, °С | Растворимость NH4NO3 | ||

| кг/кгводы | г/100граствора | кг/кгводы | г/100граствора | ||

| -5 0 5 10 15 20 25 30 32,2 35 40 45 50 55 60 65 70 75 80 84,2 | 1,03 1,19 1,34 1,52 1,70 1,9 2,12 2,36 2,46 2,60 2,86 3,15 3,46 3,81 4,21 4,62 5,1 5,67 6,3 6,94 | 50,8 54,30 57,4 60,3 63,00 65,50 68,00 70,2 71,1 72,2 74,1 75,9 77,6 79,2 80,8 82,2 83,6 85,00 86,03 87,4 | 85,0 90,0 95,0 100,0 105,0 110,0 115,0 120,0 125,0 125,2 130,0 135,0 140,0 145,0 150,0 155,0 160,0 165,0 169,6 | 7,06 7,93 9,00 10,24 11,82 13,71 16,24 19,00 22,25 22,81 26,78 33,48 39,00 46,42 57,82 82,33 124,00 249,00 - | 87,6 88,8 90,0 91,1 92,2 93,2 94,2 95,0 95,7 95,8 96,4 97,1 97,5 97,9 98,3 98,8 99,2 99,6 100 |

Для растворов низкой концентрации (ниже 43%) с повышением концентрации температура кристаллизации снижается. Так 10%-ный раствор кристаллизуется при минус 4°С, а 40%-ный – при минус 16°С.

|

|

При дальнейшем повышении концентрации сверх 43% температура кристаллизации тоже возрастает.

Аммиачная селитра хорошо растворяется в этиловом и метиловом спиртах, пиридине, ацетоне, жидком аммиаке.

Селитра аммиачная является сильным окислителем ряда неорганических и органических соединений. С некоторыми веществами, находящимися в расплавленном состоянии (например, с расплавом нитрита натрия), она интенсивно реагирует, вплоть до взрыва.

Гигроскопичность и слеживаемость селитры аммиачной

Селитра аммиачная отличается большой гигроскопичностью.

Гигроскопичность селитры аммиачной характеризуется гигроскопической точкой – относительной влажностью воздуха, при которой селитра аммиачная, имеющая температуру окружающего воздуха, не теряет воду и не поглощает ее из воздуха.

Таблица 6 - Гигроскопические точки селитры аммиачной (в %)

| Температуры, °С | 10 | 15 | 20 | 25 | 30 | 40 | 50 |

| Гигроскопическая точка % | 75,3 | 69,8 | 66,9 | 62,7 | 59,4 | 52,5 | 48,4 |

Из данных следует, что влажный и теплый климат весьма неблагоприятен для хранения селитры аммиачной.

Гранулирование аммиачной селитры приводит к снижению скорости поглощения влаги солью из воздуха.

Гигроскопичность аммиачной селитры является одной из причин ее слеживаемости.

Селитра аммиачная сильно слеживается и теряет сыпучесть при хранении, а в известных условиях даже превращается в монолитную массу, с трудом поддающуюся измельчению. Введение в селитру аммиачную добавки азотнокислого раствора магнезита позволяет уменьшить ее слеживаемость.

Слеживаемость аммиачной селитры вызывается многими причинами, основными из которых являются:

- повышенное содержание влаги в готовом продукте;

- неоднородность и механическая непрочность частиц;

- изменение кристаллических модификаций соли, гигроскопичность.

Чем меньше влажность продукта и ниже его температура при упаковке в тару, тем меньше будет слеживаться соль при прочих равных условиях.

Селитра аммиачная выпускается в виде частиц округлой формы – гранул. Наиболее правильную форму имеют шаровидные гранулы.

Однако и среди них попадается большое количество частиц неодинаковой формы, особенно пустотелых гранул, отличающихся малой механической прочностью. Практика показывает, что наличие в гранулированной селитре аммиачной пустотелых частиц и их разрушение резко ускоряет процесс слеживания.

Взаимные переходы кристаллических модификаций селитры аммиачной под влиянием температурных изменений следует считать одной из важных причин ее слеживаемости. Модификационные превращения кристаллов сопровождаются изменениями их структуры, плотности и других свойств селитры аммиачной, которые сказываются на рассыпчатости продукта. Одна из пяти кристаллических модификаций селитры аммиачной, существующая при температуре ниже 32,3°С является практически не слеживающейся.

Присущая селитре аммиачной гигроскопичность сильно способствует ее слеживанию. Особенно сильно влияет на слеживаемость соли поглощение ею влаги воздуха, образующейся в верхнем слое селитры, из неё насыщенный раствор постепенно проникает в пространство между гранулами, затем через поры и капилляры проходит в толщу соли.Далее при понижении температуры окружающей среды начинают протекать процессы, увеличивающие слеживаемость селитры аммиачной.

Для уменьшения влияния гигроскопичности селитры на ее слеживаемость наиболее эффективной мерой является упаковка продукта в герметичную тару – полипропиленовые мешки, мягкие контейнеры. Уменьшение слеживаемости достигается снижением влаги в готовом продукте и охлаждением его до температуры не выше 50°С.

Таблица 7 - Температура кипения раствора селитры аммиачной в зависимости от концентрации

| Концентрация, % | Давление, ммрт.ст. | Температура кипения, 0С | Концентрация, % | Давление, ммрт.ст. | Температура кипения, 0С | Концентрация, % | Давление, ммрт.ст. | Температура кипения, 0С |

| 56,02 62,58 70,10 75,62 | 168,8 266,8 366,8 461,8 766,8 161,0 250,8 350,8 450,0 750,8 144,4 256,4 356,4 456,4 756,4 151,0 251,0 351,0 451,0 751,0 | 74,5 83,0 93,2 99,2 112,8 74,0 84,5 93,5 100,4 115,9 74,0 88,0 97,0 104,1 120,2 77,3 92,3 101,7 109,0 124,5 | 84,74 88,54 91,92 94,99 | 180,5 263,2 363,2 463,2 763,2 176,0 268,0 364,0 464,0 757,8 148,0 200,0 272,2 377,0 470,0 570,0 753,8 156,0 240,6 340,6 440,6 540,6 740,6 | 90,8 104,2 113,8 120,9 137,8 96,0 115,0 120,0 128,0 146,5 98,0 108,0 119,7 131,9 140,0 148,1 159,5 118,0 132,8 154,2 155,2 163,0 176,0 | 96,89 97,31 98,57 99,8 | 176,6 240,0 326,0 421,0 530,0 648,0 676,0 164,0 212,0 292,0 370,0 470,0 572,0 670,0 760,0 186,6 249,6 309,6 649,6 749,6 | 139,8 151,5 163,5 173,5 182,1 189,8 196,0 143,5 155,0 167,0 176,6 168,2 193,5 199,8 154,4 172,5 191,5 199,5 219,0 226,0 |

Рис.1. Схема получения 1 тонны аммиачной селитры (материальный баланс)

Установка получения КАС-200

Раствор карбамида концентрацией не ниже 72% СО(NH2)2 поступает из цеха производства карбамида в сборник.

Для приготовления КАС используется раствор аммиачной селитры, концентрацией не ниже 75% NH4NO3, который подается в емкость после гидрозатвора–нейтрализатора.

Исходные растворы на упаривание поступают в определенном соотношении.Упаривание растворов селитры и карбамида до требуемых концентраций осуществляется при атмосферном давлении насыщенным паром.

Стабильность концентраций растворов достигается за счет поддержания температуры раствора селитры (не более 135°С) и раствора карбамида (не более 1250 С).

Парожидкостная эмульсия из выпарных аппаратов поступает в сепараторы, где растворы отделяются от сокового пара.Упаренные растворы аммиачной селитры и карбамида поступают в нейтрализатор.

С учетом данных по плотности и температуре растворов карбамида и селитры по программе рассчитывается соотношение карбамида и селитры аммиачной, подаваемых в нейтрализатор и вводится коррекция в соотношение.

После нейтрализатора полученная смесь растворов охлаждается оборотной водой в холодильнике до температуры 40°С.

С целью снижения коррозийной способности КАС по отношению к углеродистой стали в процессе применяется ингибитор марки Новокор 96.

Готовый раствор КАС насосами из емкости подается к наливным точкам для залива в железнодорожные цистерны и автомашины.

В процессе производства КАС, в результате реакции в водном растворе карбамида, может образовываться биурет, являющийся вредной примесью из-за токсического воздействия на растения. Для получения КАС с минимально возможным содержанием биурета (не более 0,3%), необходимо соблюдение норм технологического режима таких как:

- обеспечение стабильной подачи раствора карбамида с концентрацией не менее 75%;

- содержание биурета вплаве карбамида не более 0,35%;

- расход раствора карбамида не менее 7 м³/ч;

- нагрузка по раствору карбамида не менее 5 т/ч (в пересчете на сухое вещество);

- поддерживать температуру в нейтрализаторе не более 90°С.

3.2. Область применения и требования к качествуудобрения жидкого азотного (КАС)

Удобрения жидкие азотные, состоящее из растворов карбамида и селитры аммиачной, применяется как удобрение в сельском хозяйстве.

К качеству удобрения жидкого азотного, согласно ТУ 2181-059-00205311, предъявляются следующие требования, указанные в таблице 11.

Таблица11– Требования к качеству КАС согласно

ТУ 2181-059-00205311

Наименование показателя

Норма для марок

Таблица12 - Физико-химические показатели КАС-30 и КАС-32

Наименование показателя

Значение

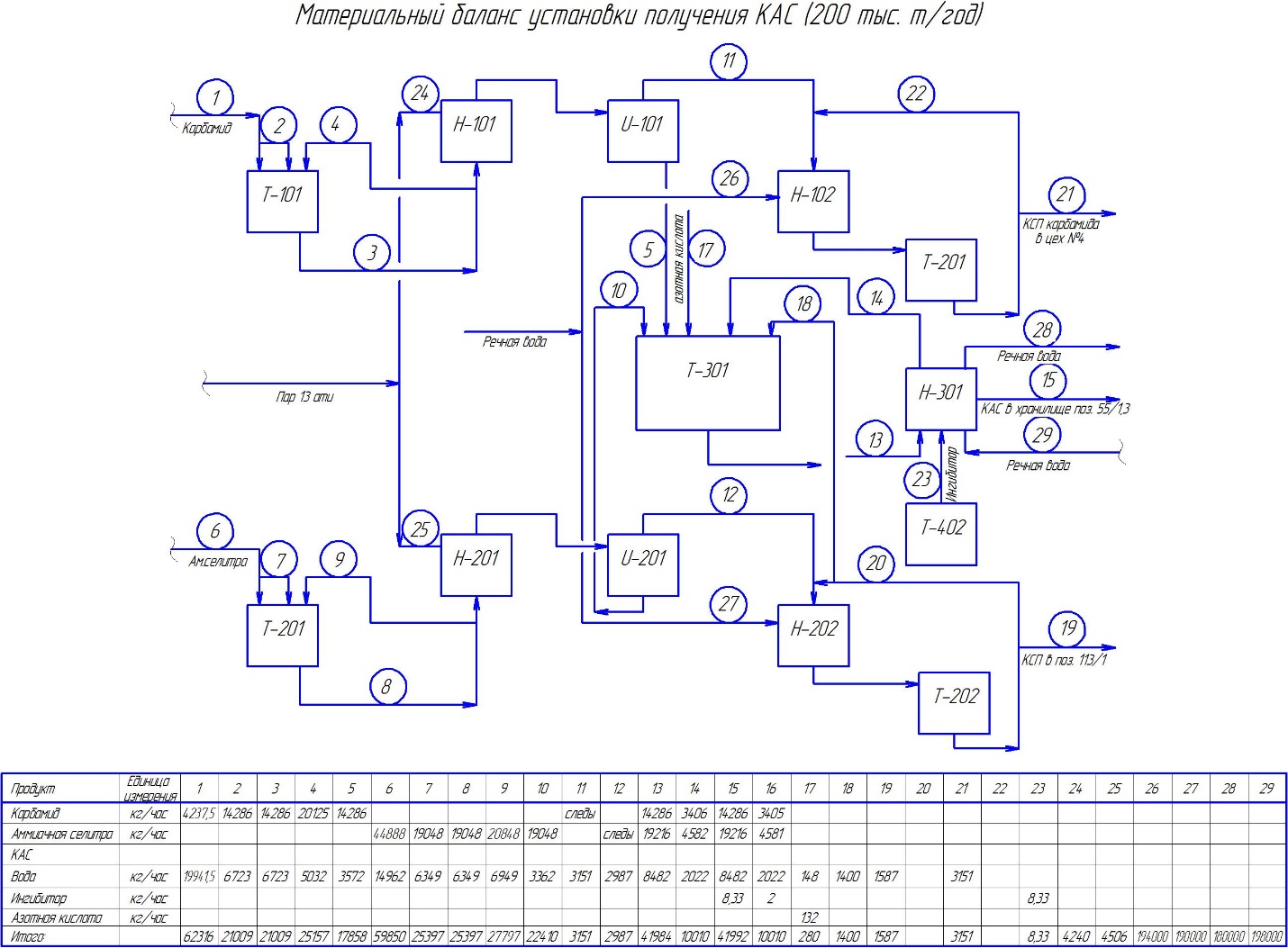

Рис.2. Материальный баланс установки КАС

Сбор фильтрата

После блока предочистки очищенный от механических примесей поток конденсат сокового пара (фильтрат) направляется в ёмкость для сбора фильтрата.

Из емкостей фильтрат поступает в модуль мембранного разделения EDR-III.

Предварительное обессоливание и концентрирование на установке EDR-III

Очищенный от механических примесей фильтрат из емкостей насосами подаётся на установку EDR-III для предварительного обессоливания и концентрирования.

Насосами фильтрат подается на электродиализную установку, включающую в себя 8 аппаратов EDR-III, установленных последовательно в две технологические нитки по 4 ступени каждая.

Основной поток фильтрата поступает в камеры дилюата модулей EDR-III. В результате протекания электрического тока через электродиализаторы происходит перенос части фильтрата (аммиачной селитры и воды) в раствор концентрирования.

С электромембранной установки EDR-III выходят два потока: дилюат и концентрат предварительной очистки, дилюат далее поступает в модуль тонкой очистки ED-III, а концентрат в модуль концентрирования ED-II.

Для обеспечения эффективной работы модуля EDR-III схемой предусмотрена постоянная промывка электродных камер.

Промывка предохраняет крайние мембраны от разрушения продуктами электролиза, а также обеспечивает соединение мембранных пакетов с электродами. Промывной раствор подводится в электродные камеры аппаратов EDR-.

Для удаления дегазированных из промывного раствора водорода и кислорода, образующихся в процессе электролиза воды в ёмкости предусмотрена постоянная вентиляция газовой фазы с помощью вентилятора с целью избежания накопления газообразного водорода и кислорода в системе.

Сбор возвратных потоков

Возвратные потоки: концентрат из модуля ED-III и дилюат из модуля ED-II поступают в усреднительную ёмкость, в которую собираются также отработанный промывной раствор электродных камер модуля EDR-III.

ЗАКЛЮЧЕНИЕ

Проходя производственную практику в период с 26 июня по 7 июля, я ознакомился с основной деятельностью цеха №3, а именно установкой производства селитры аммиачной, удобрения жидкого азотного, процесса переработки конденсата сокового пара на предприятии ПАО «КуйбышевАзот», которое входит в первую десятку предприятий отечественной азотной промышленности.

Изучил поэтапный технологический процесс получения селитры аммиачной: нейтрализация азотной кислоты газообразным аммиаком или аммиаком, упаривание и доупариваниеплава, гранулирование соли из плава и ее охлаждение. Изучил поэтапный технологический процесс получения удобрения жидкого азотного. Также изучил процесс переработки конденсата сокового пара. Познакомился с обязанностями и функциями инженера-технолога в данном цеху. Во время производственной практики поставленные задачи были выполнены.

ПРИЛОЖЕНИЕ

Таблица 13 - Характеристика сырья, материалов, полупродуктов и энергоресурсов

| Наименование сырья, материалов, полупродуктов и энергоресурсов | Национальный стандарт, технические условия, регламент или методика на подготовку сырья, стандарт организации | Показатели, обязательные для проверки | Регламентируемые показатели | |

Сырье

Материалы

Антислеживающая добавка марки FlotigamV4900*

Нормативный документ поставщика

Сырье для установки КАС

Ингибитор коррозии Новокор 96*

Нормативный документ поставщика

Энергоресурсы

Полупродукты с корп.612

Очищенная сточная вода (дилюат). Подаётся в «горячую камеру» ВОЦ 6 для подпитки.

Настоящий регламент

Водный раствор аммиачной селитры (концентрат). Подаётся в сборник поз 18/2 цеха №3 для дальнейшего упаривания и переработки

Настоящий регламент

Таблица 14 - Нормы расхода основных видов сырья, материалов и энергоресурсов

| Наименование сырья, материалов, энергоресурсов | Норма расхода (кг/т, нм3/т, кВтч/т, Гкал/т) | ||||

| По проектной документации | Достигнутые (на момент составления технологического регламента) | Примечание | |||

|

Селитра аммиачная в натуре | |||||

| 1. Аммиак безводный сжиженный (общий) на аммиачную селитру, 99,96 %, кг/т | 215,5 | 213,6 |

| ||

| 2. Кислота азотная неконцентрированнаяв МНГ, кг/т | 795,6 | 800,0 | |||

| 3.Брусит молотый 100-300 мкм марка «АгроМаг» 3-300 ТУ 1517-001-59074732-05 | 4,9 | 4,9 | или магнезит | ||

| 4.Порошок кальцинированный молотый марка МКМ ТУ 1522-049-72664728-2011, н/м 83 % MgO, кг/т | 3,1 | 3,5 | или брусит | ||

| 5. Антислеживающая добавка «FlotigamV4900», кг/т | - | 0,43 | |||

| 5. Азот газообразный (98%), м3/т | - | 22,0 |

| ||

| 6. Мешки «Биг-Бэг», шт/т по 1,25 т по 1,0 т по 0,85 т по 0,8 т | - - - - | 0,82 1,02 1,22 1,3 | |||

| 7. Мешки пропиленовые 50 кг, шт/т | - | 20,3 | |||

| 8. Электроэнергия, кВтч/т, | - | 22 | |||

| 9. Пар, Гкал/т | - | 0,36 | |||

| 10. Конденсат возвратный в заводскую сеть, т/т | - | 0,33 | |||

| Селитра аммиачная в пересчете на 100% азот | |||||

| 1. Аммиак безводный сжиженный на аммиачную селитру, 99,96 % кг/т | 620,29 | 619,13 | К=0,345 | ||

| 2. Кислота азотная неконцентрированнаяв МНГ, кг/т | 2273,14 | 2318,84 | |||

| 3. Брусит молотый 100-300 мкм марка «АгроМаг» 3-300 ТУ 1517-001-59074732-05 | 14,2 | 14,2 | или магнезит | ||

| 4.Порошок кальцинированный молотый марка МКМ ТУ 1522-049-72664728-2011,н/м 83 % MgO, кг/тн | 9 | 10,15 | или брусит | ||

| 4. Антислеживающая добавка «FlotigamV4900», кг/т | - | 1,25 | |||

| 5. Азот газообразный, м3/тн | - | 125,84 | |||

| КАС в пересчете на 100% азот | |||||

| 1.Аммиак безводный сжиженный (общий) на КАС, 99,96%, кг/т 1.1 Аммиак безводный сжиженный,99,96%, кг/т | 1402 310,15 | 1258,67 301,88 |

| ||

| 2. Раствор карбамида на 100 % (NH2) 2СО, кг/т | - | 1085,0 | |||

| 3. Кислота азотная неконцентрированнаяв МНГ, кг/т | - | 1161,56 | |||

| 4. Пар, Гкал/т | 0,72 | 0,72 | |||

| 5. Электроэнергия, кВтч/т | - | 19,91 | |||

| 6. Ингибитор коррозии «Новокор» кг/т | - | 0,633 | |||

| 7. Азот газообразный, 98%, м3/т | - | 32,0 | |||

|

КАС-30, КАС-32 в натуре

|

|||||

|

Последнее изменение этой страницы: 2021-01-08; просмотров: 525; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.21.43.192 (0.128 с.) |

|||||