Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Условия доставки и хранения сырьевых материалов в стекольной отрасли

Прибывшее на склад сырье подвергается входному контролю на соответствие химического состава требованиям стандарта. Наиболее уместным в данном случае является использование рентгеновского флуоресцентного спектрометра, позволяющего в течение 20 мин с высокой точностью определить элементарный состав материала. Принятое сырье транспортируется на хранение в специализированных крытых складах, где установлено оборудование для разрузки, перемещения и хранения сырья. К складам подводятся железнодорожные пути. Различные типы сырья хранятся в отсеках склада, разделенных стенками, при этом принимаются меры по предотвращению его загрязнения. Склады оборудованы одним или несколькими грейферными кранами для разгрузки, перемещения в отсеки и подачу на переработку сырьевых материалов. Затаренные материалы перемещаются кран-балкой. Допускается хранение под открытым небом только кварцевого песка. Часть сырьевых материалов (доломит, полевой шпат, сода, мел) может храниться в силосных банках. Силос представляет собой сооружение цилиндрической формы из металла либо бетона высотой до 30 м и диаметром до 12 м с конической нижней частью, под которой устанавливают питатель либо шиберный затвор. Силоса тепло- и влагоизолируются для исключения попадания внутрь влаги либо ее конденсации. В силос подается также сжатый (р = 0,4 МПа) сухой воздух во избежание слеживания сырья. Силоса предназначены для хранения больших партий сырья на 15-30 сут работы предприятия. Применение силосов обеспечивает стабильное качество сырья в период его хранения и снижает его потери вследствие загрязнения.

Сушка сырьевых материалов

Влажность и степень дисперсности прибывающего сырья полностью определяют состав технологической цепочки машин по его переработке. Влажность сырьевых материалов существенно влияет на технологические процессы их подготовки, а также технологию шихтоприготовления. Например, кварцевый песок часто поставляется будучи во влажном состоянии (3-8%). Влажный песок образует комки, которые затрудняют либо делают невозможным просеивание. Усложняется его истечение из бункеров вследствие слеживания и т. д. Перед производителями стекольной продукции стоит вопрос: перерабатывать ли его во влажном состоянии, предварительно всякий раз определяя содержание влаги и учитывая его при расчетах рецептов шихт, либо вначале высушить песок, а затем добавлять воду в заданном количестве, например, при смешивании шихты, что связано с дополнительными расходами. В последнее время чаще используется вариант с предварительной сушкой песка до влажности, близкой к нулевой, что обеспечивает ряд технологических преимуществ: исключается проблема зависания сырья в бункерах, повышается точность дозирования и взвешивания, что в конечном итоге благоприятно сказывается на стабильности состава шихты, и таким образом, компенсирует затраты на сушку. При этом влажность сырья после сушки не должна превышать значение более чем 0,2%. Примерно те же требования по влажности предъявляются и к другим компонентам стекольных шихт. Наряду с кварцевым песком чаще всего сушат материалы известковой группы (мел, известняк, доломит). Данные виды сырья во влажном состоянии плохо размалываются и комкуются. Мел, известняк и доломит сушатся хуже песка, в связи с чем производительность одного и того же сушильного устройства значительно меньше для материалов известковой группы, чем для песка.

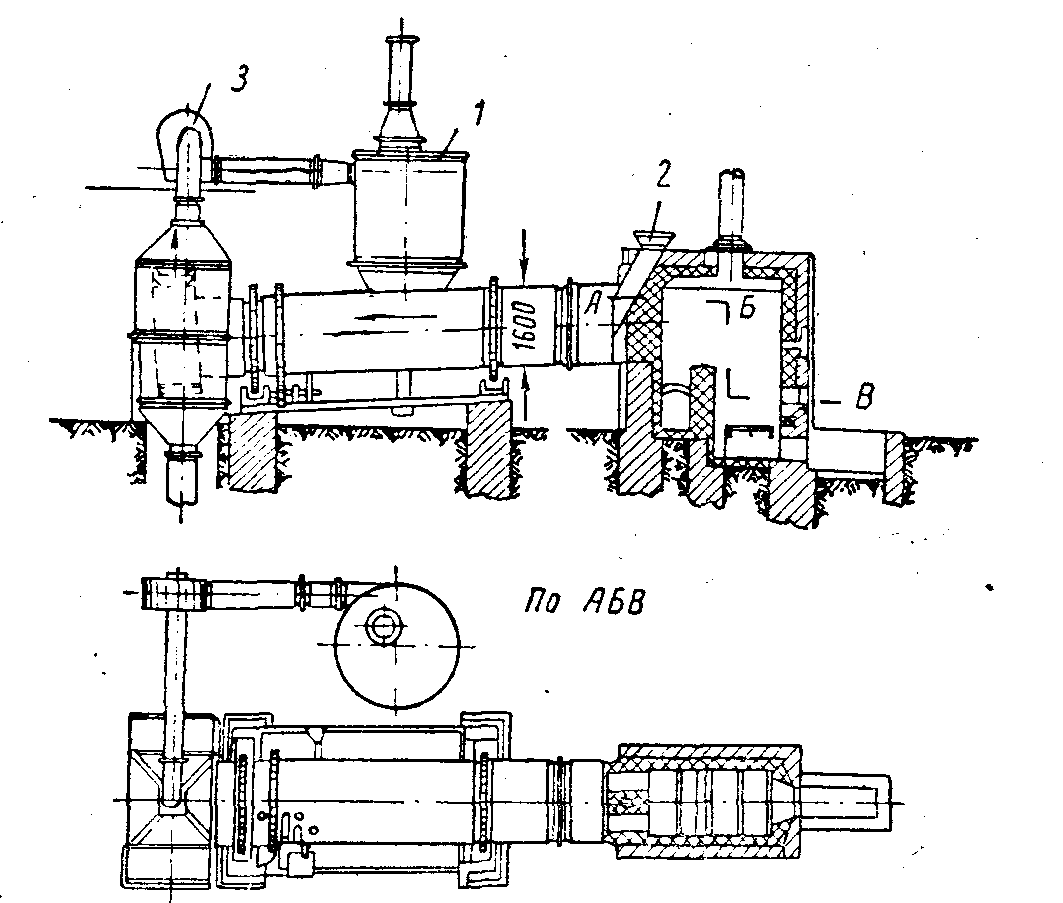

Температура сушки мела, известняка и доломита не должна превышать 400°, так как при более высоких температурах начинается термическая диссоциация этих материалов. Сульфат натрия весьма гигроскопичен и влажность его может достигать 40–50%, при этом измельчение и просеивание его становятся невозможными. Сульфат натрия, имеющий влажность более 18–19%, образует комки, налипает на стенки, движущиеся части дробилок и сит, поэтому его также следует сушить. Сушка сульфата с влажностью более 20% весьма затруднена, так как при температуре выше 32,4° происходит плавление мирабилита в его кристаллизационной воде. Этот расплав прилипает к станкам сушильных агрегатов, образуя твердую корку, препятствующую дальнейшей сушке и выгрузке. Существует несколько способов сушки сульфата. При высокотемпературном способе (650–700°С) используют сушильные барабаны, при низкотемпературном (300–400°С) – туннельные сушилки. Кроме этого, используют способ осушающей добавки, в качестве которой применяют соду (8–10%). Она связывает гигроскопическую влагу, и сульфат приобретает свойство сыпучести, что позволяет его молоть и просеивать. Для сушки сырья широко используются сушильные барабаны вследствие их высокой производительности (до 100 т/смену), хотя более эффективными с точки зрения удельных затрат тепла на сушку являются установки, в которых удаление влаги осуществляется во взвешенном состоянии материала.Наибольшее распространение получил прямоточный сушильный барабан (рис. 7.2).

Рис. 7.2. Прямоточный сушильный барабан: Сушильный барабан принятого в стекольной промышленности типа представляет собой металлический цилиндр из котельного железа, установленный под углом 3–4° к горизонту. Наклон барабана содействует передвижению материала к выгрузочному отверстию. Сушильный барабан снабжен внутренней системой полок либо перегородок, способствующих лучшему соприкосновению высушиваемого материала с дымовыми газами. Барабан имеет вентилятор для отсоса дымовых газов и циклон для улавливания пыли. Производительность рассмотренного барабана: до 12 т по кварцевому песку или 3,5 т мела (в час). Скорость вращения при сушке песка 10–12 об/мин, мела 3–4 об/мин. Температура сушки песка 700–800°, температура высушиваемого материала 85–90°. Как уже упоминалось, более целесообразным для сушки стекольных шихт является использование пневматических сушилок. В этих сушилках производятся сразу три операции: сушка, транспортирование и сепарация. Сушка материала происходит во взвешенном состоянии, что ускоряет сам процесс и удешевляет стоимость материала. Один из вариантов установки для сушки песка во взвешенном состоянии представлен на рис. 7.3. Горячие газы из топки 1 (или отходящие газы от стекловаренной печи) вентилятором 2 со скоростью 25–35 м/с подаются в нижнюю часть сушильной камеры. В поток горячих газов винтовым питателем 4 из бункера 5 подается влажный песок, который подхватывается потоком и уносится в верхнюю часть сушильной камеры, заканчивающейся сепаратором 6. В сепараторе, куда

|

|||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-12-09; просмотров: 388; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.140.242.165 (0.006 с.) |

в

в