Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Получение и применение резины

Исходным продуктом дли получения резины служат резиновые смеси, в состав которых кроме каучука обязательно вводят различные добавки (ингредиенты): вулканизирующие вещества, ускорители вулканизации, активные и неактивные наполнители, пластификаторы, противостарители и красители. Вулканизирующие вещества, или агенты вулканизации, непосредственно участвуют в осуществлении процесса вулканизации. Обычно в качестве таких веществ применят серу, оксид цинка или магния, некоторые пероксиды и т. п. В резину вводят 5...1 %серы, а в эбонит – твердую резину до 30 %. Ускорители вулканизации (инициаторы) способствуют ускорению процесса вулканизации. К ним относятся тиурам, каптакс, альтакс, полисульфиды, дифенилгуанидин и др. Наполнители могут быть активные и неактивные. Активные наполнители (оксид цинка, углеродистая сажа, кремниевая кислота – белая сажа и др.) повышают механические свойства резины: прочность, сопротивление истиранию, твердость. Неактивные наполнители (регенерат, тальк, мел и др.) снижают стоимость резины. Пластификаторы (парафин, технический вазелин) облегчают обработку резиновой смеси, увеличивают эластичные свойства каучука. Вводят их обычно в количестве 8...30 % от массы каучука. Противостарители (антиоксиданты) замедляют процесс старения резины в процессе хранения и эксплуатации. Существуют противостарители химического и физического действия. Первые (альдоль, неозон Д и др.) задерживают окисление каучука в результате окисления их самих или за счет разрушения образующихся перекисей каучука, вторые (парафин, воск) образовывают поверхностные защитные пленки. Красители (охра, ультрамарин и др.) вводят для окраски резины. Некоторые красящие вещества (белые, желтые, зеленые) поглощают коротковолновую часть солнечного света и тем самым защищают резину от светового старения. Перечисленные компоненты резиновых смесей существенно влияют на свойства резины. Перед приготовлением резиновой смеси проводят пластификацию каучука в специальных камерах для улучшения способности каучука смешиваться с другими ингредиентами. Затем каучук смешивают со всеми добавками в резиносмесителях закрытого типа или на вальцовочных машинах и получают резиновую смесь, из которой изготавливают изделия различными способами.

Листовую резину получают методом каландрования, т. е. путем пропускания резиновой смеси через каландры (гладкие валики), нагретые до 40...80 °С. После этого резиновые листы либо перерабатывают на гидравлических прессах или прокаткой в резиновые пластины, либо выпускают и виде невулканизированных товарных листов (сырая резина). Листы сырой резины наматывают на деревянные бобины с прокладочной тканью в рулоны массой до 45 кг и упаковывают. В таком состоянии резина может храниться до трех месяцев, а некоторые типы – до шести месяцев при 5...20 °С. Из этой резиновой смеси изготавливают трубы и детали формовкой. Формовкой производят мелкие детали. Существует два метода формовки: компрессионный и литьевой. В первом случае детали формуют в специальных пресс-формах под давлением 5... 10 МПа. Наиболее прогрессивный метод заполнения пресс-формы – литье под давлением. Сущность его состоит в заполнении формы предварительно разогретой пластичной резиновой смесью при высоком давлении (30...150 МПа).

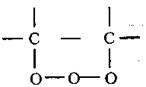

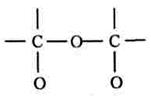

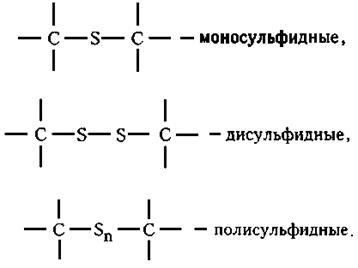

Сложные изделия, например авиапокрышки, гибкие бронированные шланги, рукава и т. д., получают методом последовательной намотки на полый металлический стержень слоев резины и ткани или слоев резины, ткани и металлической проволоки. Покрышки собирают на специальных станках. В процессе или после изготовления изделия подвергают вулканизации. Вулканизация –основной и завершающий технологический процесс, при котором происходит превращение резиновой смеси в резину. В большинстве случаев процесс вулканизации состоит в химическом взаимодействии каучука с серой, а иногда с пероксидными или гидропероксидными соединениями по месту двойных связей. При этом происходит усложнение линейной молекулярной структуры каучука в результате образования поперечных связей между молекулами. Установлено, что при вулканизации в присутствии серы возникают следующие виды химической связи между цепями каучука:

При вулканизации резины в присутствии пероксидов и гидропероксидов сшивание цепей происходит при взаимодействии возникающих полимерных радикалов с образованием связей:

В результате вулканизации образуются большие молекулы разветвленной формы, характерные для резины (рис. 8.3).

Рис. 8.3. Строение молекул сырого (а) и вулканизированного (б) каучука

Различают горячую и холодную вулканизацию. Горячую вулканизацию проводят в вулканизаторах под давлением по строго установленному режиму при температуре 130... 150 °С. В качестве вулканизационной среды может быть горячий воздух, водяной пар, расплав соли, горячая вода. Время вулканизации зависит от состава резиновой смеси, температуры вулканизации, формы изделия, способа нагрева и природы вулканизационной среды. Холодную вулканизацию применяют для тонкостенных изделий. Она состоит в обработке изделий в растворе или в парах дихлорида серы либо в атмосфере сернистого газа при комнатной температуре. Авиационные резины с зависимости от каучуков, условий работы и назначения разделяют на девять групп. Физико-механические свойства некоторых авиационных резин и их применение представлены в табл. 8.3.

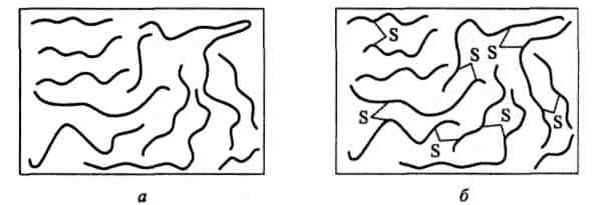

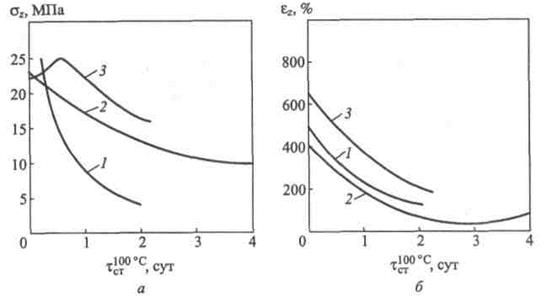

Старение резины Старение резины – процесс окисления при длительном хранении или в процессе эксплуатации, приводящий к изменению ее физико-механических свойств (рис. 8.4). Основной причиной старения является окисление каучука, т. е. присоединение кислорода по месту двойных связей в каучуке, в результате чего его молекулы разрываются на части и укорачиваются. Это приводит к потере эластичности, охрупчиванию и, наконец, появлению сетки трещин на поверхности состаренной резины. Воздействие теплоты, света, излучения, механических деформаций и присутствие катализаторов окисления (солей металлов переменной валентности) активируют и ускоряют окисление каучуков и резины. В связи с тем, что роль факторов, активирующих окисление, меняется в зависимости от природы и состава каучука, различают следующие виды старения. Тепловое старение (термическое, термоокислительное) происходит при повышенных температурах4в результате окисления каучука, активированного теплотой. Скорость теплового старения увеличивается с повышением температуры. При тепловом воздействии старение происходит по всей массе резины. Таблица 8.3. Физико-механические свойства важнейших авиационных резин и их применение

* Синтетический теплостойкий каучук с фенильным и винильным радикалами

Тепловое старение (термическое, термоокислительное) происходит при повышенных температурах4в результате окисления каучука, активированного теплотой. Скорость теплового старения увеличивается с повышением температуры. При тепловом воздействии старение происходит по всей массе резины.

Рис. 8.4. Влияние продолжительности старения на временное сопротивление (а)и относительное удлинение (б)резин на основе натурального (1), бутадиенстирольного (2) и хлоропренового (3)каучуков

Озонное старение – разрушение резины под влиянием озона является одним из наиболее активных видов старения. В отличие от кислородного старения, протекающего по всей массе, озон действует на поверхность резины. По характеру происходящих реакций озонное старение резин отличается от старения под действием атмосферного кислорода. Озон взаимодействует с каучуком по месту двойных связей с образованием озонидов:

которые, превращаясь в изоозониды

разлагаются с образованием продуктов окисления каучука. При наличии деформации на поверхности резины под действием озона возникают трещины, направленные перпендикулярно растягивающим напряжениям. Быстро разрастаясь, они приводят к разрушению резины. При действии озона на нерастянутую резину на ее поверхности появляется хрупкая пленка, но трещины не возникают. Наличие многих противостарителей, например воска, уменьшает озонное старение. Старение в результате механических напряжений и окислительных процессов, активированных механическим воздействием, приводит к потере прочности и пластичности резины. Некоторые виды резиновых изделий (шины, рукава, ремни и т. д.) при эксплуатации подвергаются различным видам деформаций, в результате которых с ростом амплитуды механических деформаций усиливаются окислительные процессы. Необходимо введение в резину соответствующих добавок, уменьшающих влияние динамических нагрузок на свойства резины.

Радиационное старение под действием ионизирующих излучений приводит к резкому ухудшению физико-механических свойств резины. При облучении в резине образуются свободные полимерные радикалы, которые взаимодействуют с кислородом. Кроме того, в атмосфере воздуха на процесс старения резины под действием излучения может накладываться действие озона, образующегося в результате ионизации воздуха. Скорость старения зависит от мощности дозы облучения. Атмосферное старение резины протекает в реальных атмосферных условиях эксплуатации, когда происходит совместное влияние кислорода, озона, света, теплоты, влажности и механических напряжений. Действие всех этих факторов порождает многочисленные одновременно протекающие химические реакции, которые способствуют старению резины. Борьба со старением заключается во введении в резиновую смесь противостарителей, а также отражателей солнечных лучей, например алюминиевой пудры. В процессе эксплуатации для повышения ресурса авиационных колес осуществляется их зарядка азотом, что существенно замедляет старение резины. Старение можно замедлить, соблюдая установленные правила эксплуатации и хранения резиновых изделий. Эксплуатационные свойства резин определяются конкурирующим воздействием деструкции и сшивания. Наиболее устойчивы резины на основе полисилоксанов, фторкаучуков и хлорсульфированного полиэтилена. Прочность и пластичность таких резин после 10 лет открытого воздействия внешней среды изменяются не более чем на 10...15 %. На атмосферостойкость резин существенное влияние оказывает присутствие наполнителей, модификаторов, вулканизирующих добавок.

Резюме. Несмотря на существующее разнообразие пластмасс, резин, уплотнительных и герметизирующих материалов есть большая потребность в разработке новых, перспективных материалов, ориентированных на потребности космонавтики. Она возникла в связи с ужесточающимися требованиями по сокращению числа технологических процессов при производстве изделий, расширению температурного интервала, работоспособности и сроков активного существования космических аппаратов и средств выведения. Ставятся задачи по созданию новых классов пластмасс и резин, герметиков и компаундов (в том числе токопроводных резин и герметиков; термо-, морозо-, агрессивостойких резин; термо-, агрессивостойких анаэробных герметиков; теплопроводных, поглощающих СВЧ-энергию компаундов). Такие материалы позволят создать элементы конструкций, которые будут определять технический прогресс XXI в.

ТЕХНИЧЕСКАЯ КЕРАМИКА Ключевые слова: техническая керамика, оксиды, глинозем, корунд, муллит, шпинель, карбиды, нитриды, зернограничная фаза. Под термином техническая керамика понимают материалы на основе неорганических неметаллических соединений, изготавливаемые при воздействии тепла. Этот термин объединяет широкий спектр керамических материалов функционального и конструкционного назначения с заданными механическими, диэлектрическими, теплофизическими, оптическими свойствами.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-12-09; просмотров: 604; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.244.44 (0.031 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Для увеличения прочности резиновых изделий их армируют при изготовлении введением в стенки изделия стальной проволоки, сетки, стеклянной или капроновой ткани.

Для увеличения прочности резиновых изделий их армируют при изготовлении введением в стенки изделия стальной проволоки, сетки, стеклянной или капроновой ткани.

Световое старение является результатом окисления каучука, активированного светом. В практике при эксплуатации резиновых изделий (шины, аэростаты и т. д.) всегда наблюдается совместное действие кислорода и света. Наиболее эффективно влияет фиолетовое и ультрафиолетовое световое излучение. При световом старении изменяются свойства резины, начиная с поверхностных слоев. Стойкость резины к световому старению определяется свойствами каучуков и других ингредиентов резины, которые могут выступать в роли светофильтров, светостабилизаторов, например оксид цинка или оксид титана.

Световое старение является результатом окисления каучука, активированного светом. В практике при эксплуатации резиновых изделий (шины, аэростаты и т. д.) всегда наблюдается совместное действие кислорода и света. Наиболее эффективно влияет фиолетовое и ультрафиолетовое световое излучение. При световом старении изменяются свойства резины, начиная с поверхностных слоев. Стойкость резины к световому старению определяется свойствами каучуков и других ингредиентов резины, которые могут выступать в роли светофильтров, светостабилизаторов, например оксид цинка или оксид титана.