Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Общие сведения о пластмассах

В производстве летательных аппаратов широкое применение находят неметаллические материалы – композиционные и гомогенные пластические массы (пластмассы), резины, клеи, силикатные стекла, лакокрасочные покрытия и др. Из неметаллических материалов в современной авиационной технике наиболее широко используют пластмассы и резиновые материалы. Пластическими массами, или пластмассами, называют высокомолекулярные соединения или их смеси с другими материалами, способные под влиянием внешнего давления приобретать и сохранять определенную форму. Основой пластмасс являются полимеры, которые представляют собой вещества, построенные из макромолекул. Макромолекулы в свою очередь состоят из многочисленных звеньев одинаковой структуры. Молекулярная масса макромолекул составляет от 5 000 до 1 000 000. При таких больших размерах макромолекул свойства вещества определяются не только их химическим составом, но и взаимным расположением и строением. Кроме полимеров в пластмассы могут входить наполнители, пластификаторы, красители, отвердители, катализаторы и другие вещества. Наполнители вводят для повышения прочности, жесткости, твердости, а также для придания специфических свойств (например, фрикционных, антифрикционных и др.) В качестве наполнителей применяют ткани, порошкообразные и волокнистые вещества. Пластификаторы используют для повышения пластичности, эластичности и технологичности пластмасс. Пластификаторами являются, например, олеиновая кислота, стеарин, дибутилфталат. Отвердители и катализаторы процесса отверждения термореактивных связующих также могут входить в состав пластмасс. Эффективными отвердителями являются различные амины, а катализаторами – пероксидные соединения. В ряде случаев в пластмассы вводят красители, например минеральные пигменты и спиртовые растворы органических красок, а также удешевители – для снижения стоимости пластмасс. Свойства пластмасс зависят от их количественного состава и способа сочетания отдельных компонентов. По сравнению с металлическими материалами пластмассы имеют определенные преимущества и недостатки. Преимущества пластмасс: малая плотность (ρ = 0,05...2,7 г/см3); высокие прочность и удельная прочность (σв = 2...2,5 ГПа, для стеклопластиков σв/ρ = 100 км); высокая технологичность; малая теплопроводность; наличие специальных свойств (свето- и радиопрозрачность), высокое электросопротивление, высокая коррозионная стойкость, фрикционные и антифрикционные свойства, кислотостойкость и др.

К числу недостатков пластмасс как конструкционных материалов относятся: малая теплостойкость (до 150...300 °С); низкая ударная вязкость (КС = 10...50 кДж/м2); низкая твердость (НВ 10...40); склонность к деструкции (с течением времени в пластмассах протекают реакции, сопровождающиеся разрывом химических связей в главной цепи макромолекул и образованием продуктов с низкой молекулярной массой); большая дисперсия свойств в пределах одной партии. Пластмассы классифицируют по следующим признакам: 1) по строению – ненаполненные (однородные блочные) и композиционные наполненные; 2) по отношению к повторным нагревам – термореактивные, способные в исходном состоянии размягчаться при невысоких температурах и терять пластичность после соответствующей тепловой обработки с переходом в термостабильное состояние; термопластичные, способные размягчаться при каждом повторном нагреве и термостабильные, не плавящиеся при нагреве; 3) по типу наполнителя – с твердым и с газообразным наполнителем; в свою очередь твердые наполнители могут быть порошкообразные (гипс, кварц, каолин), волокнистые (асбестовое волокно, хлопковые очесы, стеклянная пряжа), слоистые (бумага, стеклянная, хлопчатобумажная и асбестовая ткани); 4) по применению – конструкционные для силовых деталей летательных аппаратов; то же для несиловых деталей летательных аппаратов; электроизоляционные; радиопрозрачные; химостойкие; прокладочные; облицовочно-декоративные и др. Нередко одна и та же пластмасса обладает свойствами, характерными для различных групп.

Характеристика смол

Для изготовления пластмасс используют различные смолы, их комбинации между собой и с каучуком, а также эфиры целлюлозы. Смолами называют обширный класс высокомолекулярных органических соединений, которые получают по реакциям полимеризации или поликонденсации.

Если в реакции полимеризации участвуют вещества, вводимые с целью изменения свойств полимера в желаемом направлении, то получаемое вещество называют сополимером. Примером может быть реакция образования сополимера из полистирола и каучука. Поликонденсационные смолы получают в результате протекания реакций поликонденсации. Продукты таких реакций содержат большие молекулы, состоящие из различных веществ с низкой молекулярной массой. Примером реакции поликонденсации может быть реакция образования фенолоформальдегидной смолы. Причем сначала при избытке фенола в присутствии кислого катализатора образуется промежуточное вещество:

2С6H5OH + CH2O àC6H4(OH) + − CH2 − С6H5OH + H2O фенол формальдегид промежуточное вещество

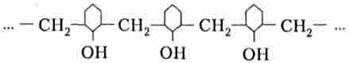

Конденсация образовавшихся продуктов приводит к получению фенолоформальдегидной смолы, линейные молекулы которой имеют строение:

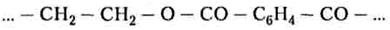

Рассмотрим технологические и прочностные свойства некоторых смол. Фенолоформальдегидные, или бакелитовые смолы. Различают три формы фенолоформальдегидной смолы, переходящие одна в другую при нагреве: смола в стадии А – резол – хорошо растворяется в спирте, ацетоне, легко плавится; смола в стадии В – резитол – образуется при нагреве резола до 90... 100 °С, в растворителях только набухает, а при нагреве переходит в резинообразную массу; смола в стадии С – резит – образуется при 150... 160 °С, нерастворима в органических растворителях, при нагреве не плавится, а при температуре выше 300 °С обугливается. При переходе смолы из одной формы в другую происходит изменение молекулярного строения вещества. Резол имеет линейную структуру молекул, резитол – сетчатую в плоскостях, а резит – сетчатую пространственную структуру. Фенолоформальдегидные смолы получают из дешевого сырья – фенола и формальдегида. Они обладают высокой адгезией к наполнителям. Фенолоформальдегидные смолы имеют прочность σв = 30 МПа и плотность ρ = 1,6...1,9 г/см3. Полиэфирные смолы представляют собой продукты полимеризации органических кислот или их ангидридов и многоатомных спиртов. Смолы, получаемые из двухатомных спиртов и двухосновных органических кислот, термопластичны, а из трехатомных спиртов и кислот, – термореактивны. Типичным термопластичным материалом является полиэтилентерефталат, который имеет линейное строение молекулы

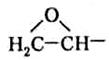

и отличается высокой температурой размягчения (около 260 °С). Ненасыщенные полиэфирные смолы получают путем поликонденсации двух- или многоатомных спиртов с ненасыщенными кислотами (например, амиловой, метакриловой) или ангидридами. Их широко применяют для изоляции электрических машин и аппаратов, как связующее в производстве слоистых пластиков и т. д. Полиметилметакрилат – полимер метилового эфира метакриловой кислоты известен под названием «органическое стекло». Эпоксидные смолы характеризуются наличием в их молекулах эпоксидных групп:

В исходном состоянии эти материалы – вязкие жидкости, которые могут растворяться в ацетоне и других растворителях. В чистом виде они длительно хранятся, не изменяя свойств. После добавления к ним отвердителей эпоксидные смолы сравнительно быстро отверждаются, приобретая пространственное строение. Процесс полимеризации происходит без выделения воды или других низкомолекулярных веществ.

В зависимости от типа отвердителя эпоксидные смолы могут отверждаться либо при нагреве до 80... 150 °С, либо при комнатной температуре. Распространенными отвердителями для холодного отверждения являются азотсодержащие вещества – амины, а для отверждения при нагреве – ангидриды органических кислот. Выбор отвердителя оказывает большое влияние на свойства отвержденной эпоксидной смолы. Усадка при отверждении эпоксидных смол составляет всего 0.5...2 %. Большим преимуществом этих смол является также их высокая адгезия к пластмассам, стеклам, металлу и другим материалам.

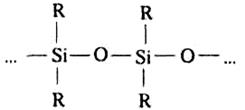

Кремнийорганические смолы (полиорганосилоксаны, силиконы). В их состав помимо углерода, характерного для органических полимеров, входит кремний. Основу строения молекул этих смол образует цепочка чередующихся атомов кремния и кислорода:

(под R здесь следует понимать радикалы, например, метил СН3 или этил С2Н5). Кремнийорганические смолы могут быть как термопластичными и иметь линейное строение, так и термореактивными и образовывать пространственные структуры. Энергия связи Si – О больше, чем С – С, что и определяет более высокую теплостойкость кремнийорганических смол по сравнению с другими полимерами: 250...300 °С без наполнителя и 400...450 °С с наполнителем. Кремнийорганические смолы не смачиваются водой, обладают низкой прочностью (σв ≈ 20 МПа) и низкой адгезией к другим материалам.

|

|||||||

|

Последнее изменение этой страницы: 2020-12-09; просмотров: 100; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.15.63.145 (0.01 с.) |

Отвердевшие эпоксидные смолы имеют следующие свойства: σв = 70...100 МПа, КС = 15...25 кДж/м2, теплостойкость до 200...250 °С длительно и до 500 °С кратковременно. Плотность эпоксидных смол 1.1...1.2 г/см3.

Отвердевшие эпоксидные смолы имеют следующие свойства: σв = 70...100 МПа, КС = 15...25 кДж/м2, теплостойкость до 200...250 °С длительно и до 500 °С кратковременно. Плотность эпоксидных смол 1.1...1.2 г/см3.