Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Механохимическая активизация

Исследования процессов в мельницах показали, что измельченные материалы аккумулируют значительно большую энергию, чем та, что идет на образование новой поверхности. Они также позволили определить, что твердые тела в зависимости от условий измельчения (интенсивности подвода энергии, свойств вещества, длительности процесса и т. д.) аккумулируют 8...30 % подведенной энергии. Эта энергия делает твердое тело химически столь активным, что становятся возможными химические превращения, которые были в иных условиях нереализуемы. При создании напряженного состояния твердого тела часть подведенной механической энергии накапливается в нем в виде новой поверхности и линейных точечных дефектов. В свою очередь, химические свойства кристаллов определяются наличием в них дефектов, их природой и концентрацией. С помощью механической активации изменяется структура твердых тел, ускоряются процессы диффузии при пластических деформациях, образуются активные центры на новых поверхностях (как внешних, таки внутренних), возникают импульсы высоких локальных температур и давлений при продвижении трещин, эмиссия электронов высоких и средних энергий при образовании трещин и т. д. Эти явления наиболее интенсивны в процессе деформации твердых тел, особенно при высокой скорости подвода к ним энергии. Проведенные исследования показывают, что накопленную энергию можно использовать для интенсификации различных процессов с участием активированной твердой фазы: · существенного повышения реакционной способности твердых тел; · ускорения твердофазных и каталитических реакций, реакций в полимерных системах; · повышения скоростей диффузии, тепло- и массообмена при реализации комбинированных процессов в системах газ – твердое тело, жидкость – твердое тело; · увеличения растворимости, т. е. скоростей растворения, и сублимации твердых тел. Контрольные вопросы 1. Какова основная цель процесса измельчения? 2. Какие существуют основные способы измельчения? 3. По каким показателям осуществляют классификацию оборудования для измельчения? 4. Какие устройства используются для осуществления процесса измельчения? 5. В чем заключается сущность механохимической активизации?

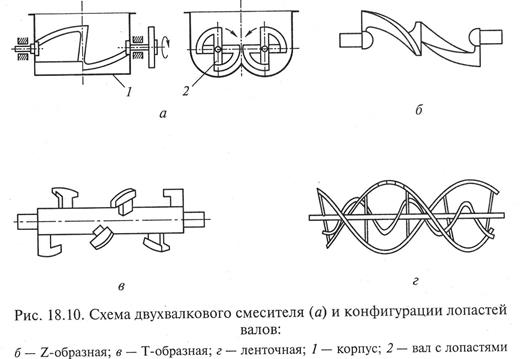

Тема 4.2. Классификация, дозирование и смешивание твердых материалов 6ч., в т.ч. лаб. раб. и практ. занят 2ч. Классификация материалов. Ситовая классификация материалов и ситовой анализ. Способы грохочения и типы грохотов. Классификаторы и гидроциклоны. Воздушные сепараторы. Дозирование и смешивание материалов. Смесители. Дозаторы. КЛАССИФИКАЦИЯ, ДОЗИРОВАНИЕ И СМЕШЕНИЕ ВЕРДЫХ МАТЕРИАЛОВ Классификация материалов Скорость проведения процессов и длительность их осуществления с присутствием твердой фазы (измельчение, растворение, адсорбция, сушка, химические реакции и т.д.) определяются размером частиц, находящихся в обрабатываемой среде. Поэтому для осуществления таких процессов стараются использовать частицы близкого размера, которые получают чаще всего классификацией исходного сырья. Классификация – процесс разделения сыпучего материала на части (фракции, классы) с различным размером содержащихся в них кусков и частиц. Основными способами классификации являются: · грохочение (механическая классификация) – рассев сыпучих материалов на ситах, решетках или других устройствах; · гидравлическая классификация – разделение смеси твердых частиц на фракции, основанное на их различной скорости осаждения в жидкости; · воздушное (пневматическое) сепарирование – разделение твердых частиц на фракции, основанное на их различной скорости осаждения в воздухе. Размер твердых частиц характеризуется их гранулометрическим составом, который выражается либо в виде таблиц, либо графически в виде интегральной (суммарной) или дифференциальной кривой. Интегральная кривая (рис. 18.1, а) изображает суммарное процентное содержание всех фракций. Дифференциальная кривая (рис. 18.1, б) показывает процентное содержание отдельных фракций в материале. При этом на оси абсцисс откладывается размер час тиц, а на оси ординат – процентное содержание каждой фракции х, отнесенное к интервалу Δ d размеров ее частиц. Кривая 1 (см. рис. 18.1) характеризует материал с разнородным размером частиц, кривая 2 – с более однородным размером.

Таким образом, содержание любой фракции равно площади под кривой, отсекаемой граничными размерами рассматриваемой фракции. Соответственно площадь под всей дифференциальной кривой составляет 100%.

Для гранулометрического анализа твердых веществ на практике применяют следующие методы: ситовый, микроскопический, седиментационный*, гидравлической и воздушной классификации. При ситовом анализе навеска материала просеивается через набор сит с постепенно уменьшающимися размерами отверстий. Сита характеризуются их номером, который по ГОСТ 3584 соответствует размеру отверстий в миллиметрах. По стандарту Германии номер сита соответствует числу отверстий на 1 см, по стандарту США – числу отверстий («меш») на 1 дюйм (24,5 мм). Материал, прошедший через данное сито, обозначается знаком минус, а оставшийся на сите – плюс. Средний размер фракции на каждом сите обычно принимается как среднеарифметическое значение размеров отверстий этого и вышележащего сита. При выборе размеров отверстий последовательных сит принимается постоянство отношения размеров отверстий смежных сит. Это отношение называется модулем. В зависимости от выбранного модуля ( Микроскопический анализ заключается в замере под микроскопом с измерительной шкалой частиц пробы. Необходимо учитывать, что микроскопический анализ непосредственно дает не массовые проценты фракций, а процентное число частиц в них. Под микроскопом можно измерить размеры частиц до 0,4 мкм, а при применении ультрафиолетового света – до 0,1 мкм. Электронный микроскоп позволяет видеть частицы размером до 0,001 мкм. Седиментационный анализ заключается в отстаивании суспензированной пробы материала в инертной жидкости, при этом наблюдается количество осевшего материала за определенные интервалы времени. Пользуясь выражениями для скорости отстаивания частиц определенного размера, можно вычислить размер частиц, которые выпали в ту или иную (по времени отстаивания) фракцию на данной высоте сосуда. Фракционный анализ может быть выполнен методом гидравлической классификации в восходящем потоке жидкости (воды). При скорости потока, большей скорости осаждения частиц заданного размера, фракция, состоящая из более мелких частиц, уносится с потоком.

При последующем увеличении скорости восходящего потока могут быть отделены все более и более крупные фракции. Аналогичная классификация может быть проведена и в восходящем потоке газа (воздуха). Грохочение осуществляется на специальных рассеивающих устройствах (грохотах), к которым относятся: · сита, изготавливаемые с квадратными или прямоугольными отверстиями. В зависимости от их размера различают рассев: грубый (десятки миллиметров), средний (миллиметры), тонкий (десятые доли миллиметров); · решета, изготавливаемые из металлических листов, в которых штампуют круглые или продолговатые отверстия размером 510 мм; колосники, представляющие собой стержни, чаще всего трапецеидального сечения. Такая форма препятствует забиванию отверстий, расширяющихся книзу. Работа грохотов оценивается по двум показателям: · эффективность грохочения – отношение веса просеянного (нижнего) продукта к общему весу твердого материала того же размера в исходном материале;

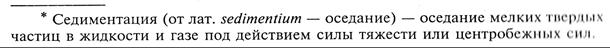

· производительность грохота – весовое количество материала, получаемого с 1 м поверхности сита. Грохочение осуществляется непрерывно и периодически. В промышленности наибольшее распространение получило многократное непрерывное грохочение, осуществляемое следующими способами: · от мелкого к крупному – через сита, расположенные в одной плоскости, размеры отверстий которых увеличиваются от каждого предыдущего сита к последующему (рис. 18.2, а);

· от крупного к мелкому – через сита, расположенные один над другим, размеры отверстий которых уменьшаются от верхнего сита к нижнему (рис. 18.2, б); · комбинированным способом (рис. 18.2, в). Достоинства грохочения первым способом – удобство обслуживания, ремонта и смены сит, небольшая высота грохота, удобство распределения отдельных фракций продукта по сборникам. Недостатки – невысокое качество грохочения, так как отверстия мелких сит перекрываются крупными кусками, перегрузка и повышенное изнашивание мелких сит, значительная длина грохота. Достоинства грохочения вторым способом – лучшее грохочение вследствие отсева в первую очередь наиболее крупны х кусков, меньшее изнашивание сит. Недостатки – сложность ремонта и смены сит, большая высота грохотов, неудобный отвод готового продукта. Недостатки первых двух способов грохочения удается в известной мере преодолеть при грохочении комбинированным способом. Типы грохотов зависят от формы рабочей поверхности, различают плоские и барабанные (цилиндрические) грохоты. Принцип действия грохотов основан на просеивании сыпучего материала при его движении вдоль рабочей поверхности грохотов. Плоские грохоты по конструкции рабочей поверхности разделяют на решетчатые, ситовые, колосниковые и валковые. Для предварительного грохочения (отделения мелочи или больших кусков) используют неподвижные грохоты, рабочая поверхность которых установлена с углом наклона 30...50°, аналогичные конструкциям, изображенным на рис. 18.2. Движение твердых частиц вдоль их поверхности осуществляется путем естественного скатывания материала, однако грохот дает несовершенное разделение частиц по размерам, а также может легко забиваться. Указанных недостатков частично лишены роликовые грохоты, рабочая поверхность которых состоит из параллельно расположенных валов с насаженными на них роликами или дисками, вращающимися в направлении движения сортируемого материала, причем скорость их вращения постоянно возрастает, что препятствует забиванию зазоров между ними.

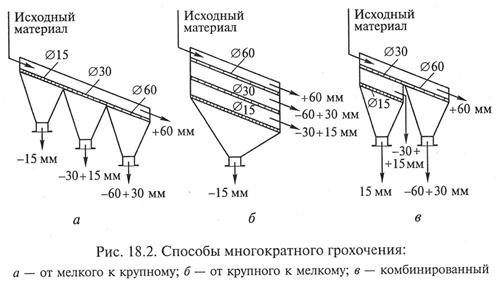

Мелкие частицы проваливаются в зазор между роликами, крупные – разгружаются в конце грохота. Значительная интенсификация и повышение эффективности процесса грохочения достигается путем придания рабочей поверхности грохотов колебательного движения. По устройствам привода ситовые грохоты делят на качающиеся, гирационные и вибрационные. Качающийся грохот представляет собой прямоугольный короб ситом, установленный на пружинящих опорах, которому сообщаются качания от эксцентрикового механизма. Короб устанавливается на 4...6 наклонных пружинящих стержнях. При качаниях грохота, наклоненного к горизонту по углом 7...14°, материал перемещается вдоль сита; при этом нижний продукт просеивается, а верхний сбрасывается с разгрузочного конца грохота. Наклон грохота, частота вращения эксцентрикового вала и длина хода сита для получения достаточной производительности эффективности грохочения устанавливаются опытным путем. Обычно частота вращения эксцентрикового вала составляет 300...500 об/мин. Качающиеся грохоты применяют для классификации сухим и мокрым способом твердых материалов с размером кусков не более 50 мм. Достоинства качающихся грохотов – большая производительность, чему колосниковых и барабанных грохотов, высокая эффективность грохочения, компактность, удобство обслуживания ремонта. Недостатки грохотов – неуравновешенность конструкции, в результате работа их сопровождается сотрясениями и толчками. Гирационный грохот представляет собой короб с одним или двумя ситами, совершающий круговые движения в вертикальной плоскости с помощью эксцентрикового вала. Спокойная работа вследствие уравновешенности конструкции, высокие производительность и эффективность грохочения – основные достоинства гирационных грохотов. Вибрационный грохот состоит из плоского и обычно наклонного сита, совершающего с помощью вибратора 900...1500 колебаний в минуту с амплитудой 0,5... 12 мм. У вибрационных грохотов жесткая связь между элементами грохота полностью или частично отсутствует, вследствие чего амплитуды колебаний сита в различных точках его поверхности неодинаковы и зависят от числа колебаний, упругости опорных пружин, движущейся массы грохота с материалом и других факторов. Преимущества вибрационных грохотов – отсутствие забивки материалом отверстий сит при любых режимах работы; более высокая производительность и эффективность грохочения, чем у грохотов других типов; пригодность для грохочения влажных материалов; компактность; относительная легкость регулирования и простота смены сит; меньший, чем для других грохотов, расход энергии. Барабанный грохот (рис. 18.3) представляет собой барабан 2 цилиндрической, конической или многогранной формы, выполненный из сетки или перфорированных стальных ластов. Барабан открыт с торцов и установлен под углом 4...7° (барабаны конической формы устанавливаются горизонтально). При вращении барабана с помощью приводного механизма 3 с окружной скоростью 0,6... 1,25 м/с материал, поступающий через патрубок 1, перемещается вдоль его поверхности, причем размер отверстий чаще всего уменьшается по ходу движения материала.

Многогранные грохоты (бураты) применяют для сравнительно тонкого грохочения. В буратах возможна быстрая смена сит, установленных на каждой грани. Достоинства барабанных грохотов – простота конструкции и обслуживания, хорошее качество классификации. Однако эти устройства имеют высокую металлоемкость и низкую удельную производительность с единицы поверхности сита, легко забиваются. Гидравлическая классификация происходит в движущихся потоках капельной жидкости (восходящем, горизонтальном, вращающемся и т. п.), скорость которых подбирается таким образом, чтобы частицы меньше определенного размера уносились в слив, а большего оставались в классификаторе. В отличие от грохочения гидравлическая классификация применяется для разделения мелких материалов (0,05...5 мм и менее).

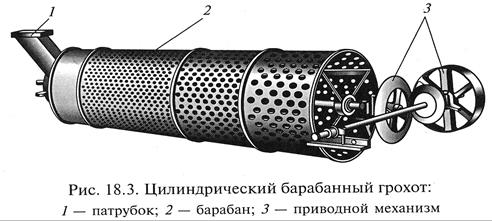

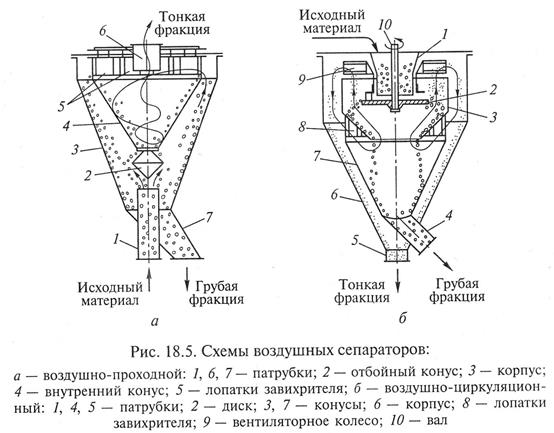

К основным типам гидроклассификаторов относятся: многосекционные; конические; спиральные или шнековые; реечные и реечно-чашевые, или грибковые; центробежные. Спиральный классификатор (рис. 18.4) представляет собой установленное под углом 12...18° корыто 3, внутри которого со скоростью 2,5...17 об/мин вращаются одна или несколько спиралей 2, погруженные в суспензию и перемещающие ее вместе с крупными частицами в верхнюю часть корыта. Суспензия с более мелкими частицами удаляется из нижней части классификатора через порог 1. Эффективность классификации зависит от угла наклона корыта, числа оборотов спиралей, концентрации твердого материала в суспензии. В реечных классификаторах перемещение суспензии вдоль наклонного корыта осуществляется рамами со скребками, совершающими возвратно-поступательное движение. Число качаний рам с грибками составляет 14...28 в минуту. Однако по сравнению со спиральными классификаторами реечные имеют несколько меньшую удельную производительность и более сложную конструкцию. Спиральные и реечные классификаторы часто работают в замкнутом цикле с измельчителями. Высокую производительность и эффективность, особенно при обработке мелких частиц, обеспечивают центро6ежнъте классификаторы, в качестве которых используются гидроциклоны (см. рис. 3.19) и отстойные центрифуги со шнековой выгрузкой (см. рис. 3.13). Воздушная классификация отличается от гидравлической классификации тем, что скорость осаждения частиц в воздухе значительно выше, чем в воде, поэтому воздушная сепарация осуществляется обычно в восходящем воздушном потоке. Сепараторы делятся на воздушно-проходные и воздушно-циркуляционные (рис. 18.5). В воздушно-проходном сепараторе (рис. 18.5, а) поток воздуха с твердым материалом поступает по патру6ку 1 со скоростью 15...20 м/с, омывает отбойный конус 2, проходит по кольцевому пространству между корпусом 3 и внутренним конусом 4 и затем через тангенциально установленные лопатки завихрителя 5. Выделение крупных твердых частиц из исходной смеси происходит сначала в кольцевом пространстве между корпусом 3 и конусом 4 под действием силы тяжести вследствие резкого снижения скорости воздушного потока в этом пространстве (до 4...6 м/с). Дальнейшая сепарация осуществляется под действием центробежных сил, возникающих при закручивании потока в лопатках завихрителя 5. При этом крупные частицы отбрасываются на внутреннюю стенку конуса 4, попадают на отбойный конус 2 и удаляются через патрубок 7, предварительно подвергаясь дополнительному разделению в воздушном потоке кольцевого пространства. Тонкая фракция вместе с воздухом отводится через патрубок 6. Сепараторы этого типа позволяют разделять материал по граничному составу 150... 200 мкм. Эффективность разделения можно регулировать изменением скорости воздуха и положения лопаток завихрителя. Воздушно-циркуляционные сепараторы (рис. 18.5, б), позволяющие осуществлять более тонкое разделение (по границе 30... 60 мкм), отличаются от воздушно-проходных тем, что воздушный поток циркулирует внутри аппарата и не выводится наружу.

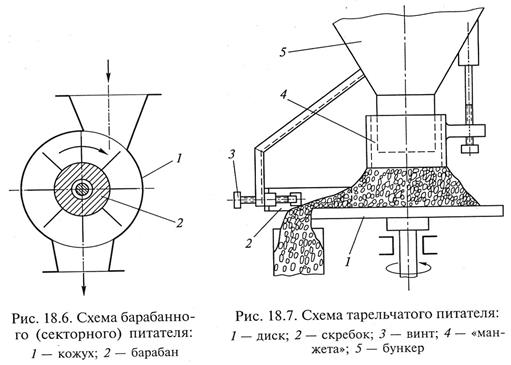

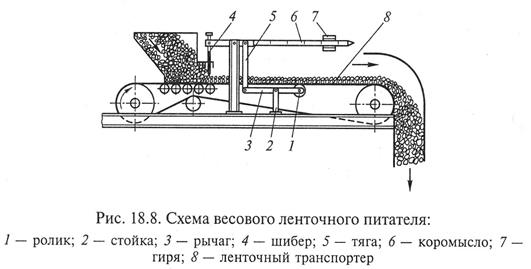

Разделяемый материал по патру6ку 1 поступает на вращающийся диск 2. Крупные частицы отбрасываются центробежной силой к стенке конуса 3, опускаются по ней и удаляются через патрубок 4. На валу 10 тарелки укреплено вентиляторное колесо 9, создающее поток воздуха, циркуляция которого показана на рис. 18.5, б стрелками. Циркулирующий пылевоздушный поток, проходя между лопатками завихрителя 8, под действием центробежных сил дополнительно освобождается от крупных частиц, которые по внутренней поверхности конуса 7 отводятся к патрубку 4. В корпусе 6 аппарата улавливаются частицы мелкой фракции, которые удаляются через патрубок 5. Процесс выделения мелкой фракции в корпусе 6 аналогичен выделению пыли в циклонах. Центробежное ускорение потоку в корпусе 6 сообщает вентиляторное колесо 9. Выполняя одновременно функции классификатора, вентилятора и циклона, воздушно-циркуляционные сепараторы по сравнению с воздушно-проходными более компактны и требуют меньших затрат энергии. Дозирование При осуществлении технологических процессов часто необходима регулярная и равномерная подача зернистых материалов в аппараты. Для этой цели применяют порционные или непрерывнодействующие механические устройства – дозаторы или питатели, которые могут регулировать как объем, так и вес подаваемого материала. Шнековый (винтовой) питатель представляет собой шнековый транспортер, соединенный с бункером, из которого выгружается материал. Подача материала определяется скоростью вращения шнека. Недостатком шнекового питателя является истирание материала, а также невозможность перемещения налипающего материала. Барабанный (секторный) питатель (рис. 18.6) состоит из кожуха 1, в котором вращается барабан 2 с перегородками. Подача материала регулируется изменением частоты вращения барабана. Достоинством секторных питателей является малый расход энергии и компактность. Недостатки этих устройств те же, что и у шнековых питателей. Тарельчатый питатель (рис. 18.7) представляет собой медленно вращающийся вокруг вертикальной оси горизонтальный диск (тарелку) 1, который расположен под бункером 5 на массивной поддерживающей опоре. Материал попадает на вращающуюся тарелку через «манжету» 4 и располагается на тарелке в виде усеченного конуса под углом естественного откоса. При вращении тарелки часть материала набегает на скребок 2, скользит по нему и сталкивается в приемную камеру. Изменение подачи в широких пределах достигается изменением объема материала на тарелке соответствующей установкой (вертикальным перемещением) «манжеты». В небольших интервалах изменение подачи достигается различной установкой скребка 2, осуществляемой винтом 3. Тарельчатый питатель конструктивно прост и надежен в работе. Недостаток его – неточность дозировки как результат изменения угла естественного откоса даже при незначительных изменениях фракционного состава, влажности, условий слеживаемости материала в бункере. Весовые дозаторы (питатели) включают устройства для взвешивания материала и для автоматического поддерживания заданной подачи. Взвешивание обычно производится на ленточных весах (рис. 18.8). На ленточном транспортере 8 между двумя опорами ленты расположен весовой рычаг 3, шарнирно укрепленный на стойке 2. Этот участок ленты является весовой платформой. На одном плече рычага смонтирован весовой ролик 1, на который действует вес ленты и материала, находящегося на весовой платформе. Второе плечо рычага тягой 5 соединено с коромыслом 6. Находящийся на весовой платформе материал уравновешивается передвигающейся по коромыслу гирей 7 в соответствии с требуемой подачей материала. Для обеспечения постоянства заданной подачи коромысло должно быть соединено с регулятором подачи того или иного питателя.

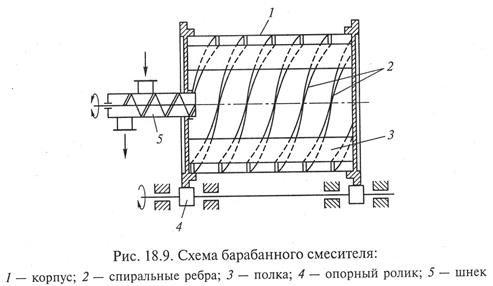

Если коромысло весов связано с шибером 4 питающей воронки этого же транспортера непосредственно или с помощью передаточного механизма и мотора, то это будет уже ленточный весовой дозатор. При подаче питателем материала, превышающего по весу заданную подачу, коромысло 6 изменит свое положение, что явится импульсом для изменения положения регулирующего шибера 4, который уменьшит подачу. При уменьшении подачи шибер откроется и увеличит слой материала на ленте. Смешение Смешение твердых материалов осуществляется с целью получения однородной смеси из отдельных сыпучих компонентов. Процесс смешения осуществляют в смесителях, которые можно классифицировать по ряду признаков: · по организации процесса смешения во времени – периодического и непрерывного действия; · по механизму процесса смешения – циркуляционные, объемного, диффузионного смешения и др.; · по конструктивным особенностям – барабанные, шнековые, ленточные, лопастные, плунжерные, планетарно-шнековые, спиральные и др. Барабанный смеситель (рис. 18.9) состоит обычно из цилиндрического корпуса 1, вращающегося на опорных роликах 4. Барабан снабжен внутренними спиральными ребрами 2 и полками 3 для эффективного смешения. Барабанные смесители – устройства периодического действия, загрузка и выгрузка материала осуществляется с помощью шнека 5. Эти смесители просты по устройству, но пригодны для смешения в основном сухих порошкообразных материалов и требуют значительного времени смешения.

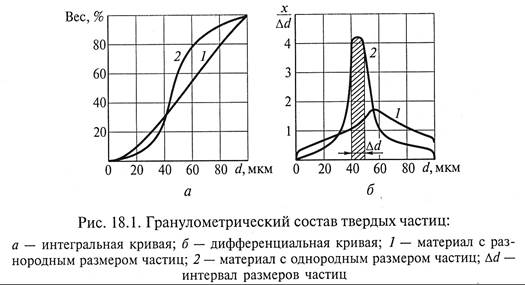

Смесители с вращающимися лопастными рабочими органами применяют для смешения сухих твердых материалов, густых и вязких масс и паст. Как правило, смесители такого типа (рис. 18.10, а) состоят из корпуса 1 с двумя полуцилиндрическими днищами, в котором вращаются навстречу друг другу два горизонтальных вала 2 с ло‑

пастями, перемешивающими материал. Отличие состоит в конфигурации лопастей вращающихся валов (рис. 18.10, б, в, г), учитывающей специфические свойства смешиваемых материалов. Контрольные вопросы 1. Какова основная цель процесса классификации твердых материалов? 2. Какие существуют основные способы классификации? 3. Какие способы гранулометрического анализа существуют в технике? 4. Каковы принципы работы, основные типы и устройство грохотов? 5. Каков принцип действия и устройство гидравлических и воздушных классификаторов? 6. Какие основные типы дозирующих устройств существуют? 7. Какие смешивающие устройства твердых материалов используются в промышленности?

|

|||||||||

|

Последнее изменение этой страницы: 2020-12-09; просмотров: 188; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.134.81.206 (0.055 с.) |

по ГОСТ 3584) имеются различные системы серий сит.

по ГОСТ 3584) имеются различные системы серий сит.