Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Назначение экстракции. Экстракция в системе жидкость-жидкость. Принцип выбора экстрагента.

Экстракционные установки. Статика процесса экстракции. Материальный баланс. Конструкции экстракторов. Характеристики и выбор экстракторов. Экстракция в системе жидкость-твердое тело. ЭКСТРАКЦИЯ Экстракция – массообменный процесс извлечения компонента из жидких смесей или твердых веществ жидким растворителем (экстрагентом), избирательно растворяющим только извлекаемые компоненты. В соответствии с агрегатным состоянием взаимодействующих фаз различают жидкостную экстракцию, характеризующуюся извлечением компонента, растворенного в одной жидкости другой жидкостью, не растворимой и не смешивающейся с первой, и экстрагирование (выщелачивание), заключающееся в растворении компонента, находящегося в твердой фазе, жидкостью с последующим удалением его вместе с ней. Движущей силой процесса экстракции является разность концентраций извлекаемого компонента в исходной смеси и в растворителе. Экстракция осуществляется как периодически, так и непрерывно. Процессы экстракции применяются для очистки жидкостей и твердых веществ от примесей, извлечения из них ценных компонентов. Жидкостная экстракция Принцип экстракции в системе жидкость – жидкость основан на различной растворимости распределяемого компонента в распределяющих веществах. Жидкостная экстракция находит широкое применение в различных отраслях промышленности: при производстве технологических органических веществ и редких металлов, очистке продуктов и полупродуктов от примесей, получении ядерного горючего, синтезе лекарственных веществ, а также в радиационной химии, процессах нефтепереработки и нефтехимии. Благодаря простоте осуществления, низким энергетическим затратами высокой эффективности процессы жидкостной экстракции успешно конкурируют, а иногда используются в сочетании с другими процессами разделения (ректификацией, выпариванием и др.). Ею можно разделять азеотропные смеси, а также смеси компонентов с близкими температурами кипения и малой относительной летучестью. В процессе жидкостной экстракции исходная смесь F, содержащая распределяемое вещество, вступает в контакт с экстрагентом (растворителем) S, в который в результате массопередачи переходит компонент. После разделения (отстаивание, центрифугирование или другой метод) получают две новые фазы – экстракт Е, представляющий собой раствор распределяемого вещества в экстрагенте, и рафинат R – исходный раствор, из которого частично или полностью извлечено распределяемое вещество.

В ряде случаев следующей стадией за процессом экстракции и разделения полученных продуктов является регенерация экстрагента (удаление из экстракта ранее поглощенного компонента), которую можно осуществить ректификацией, перегонкой в токе водяного пара, повторной экстракцией, реже кристаллизацией или химической обработкой. При выборе экстрагента (растворителя) к его составу предъявляют ряд требований: селективность (избирательность) по отношению к извлекаемому компоненту; высокая растворимость извлекаемого компонента; возможность проведения эффективной регенерации; разность плотностей с исходной смесью, достаточной для расслоения полученных продуктов; безопасность при работе (отсутствие токсичности, пожаро- и взрывобезопасность); сохранение свойств при обработке, хранении, регенерации; низкая стоимость; доступность. Основные промышленные экстрагенты, применяемые в процессах экстракции, делятся на три класса. 1. Органические кислоты или их соли (алифатические монокарбоновые кислоты, нафтеновые кислоты, сульфокислоты, фенолы, оксимы, кислые эфиры фосфорной кислоты), которые извлекают катионы металлов в органическую фазу из водной. 2. Соли органических оснований (соли первичных, вторичных и третичных аминов, а также четвертичных аммониевых оснований), с помощью которых извлекают анионы металлов из водных растворов. 3. Нейтральные растворители (вода, спирты, простые и сложные эфиры, альдегиды и кетоны), с помощью которых осуществляют разные механизмы извлечения в зависимости от кислотности исходного раствора. Равновесие в процессах жидкостной экстракции подчиняется так называемому закону распределения. В соответствии с этим законом отношение равновесных концентраций распределенного между двумя жидкими фазами вещества при постоянной температуре есть величина постоянная, называемая коэффициентом распределения

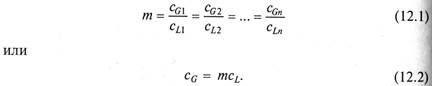

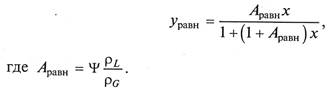

В уравнениях (12.1) и (12.2) размерность концентраций выражена в кг/м3. Если уравнения (12.1) и (12.2) записать для соответствующих, концентраций (у, х), размерности которых выражаются в кг/кг растворителя, они примут вид

По величине коэффициента распределения судят об экстракционной способности экстрагента. Так, увеличение значения Ψ соответствует более высокой способности экстрагента извлекать целевой компонент. Значение коэффициента распределения находится в пределах от 1 до 10000. Коэффициент распределения зависит от свойств взаимодействующих систем, наличия химического взаимодействия извлекаемого компонента с растворителем. Величина т незначительно зависит от температуры и, вследствие несжимаемости жидкостей, практически не зависит от давления. Данные для построения линий равновесия и значения коэффициентов распределения приведены в справочниках.

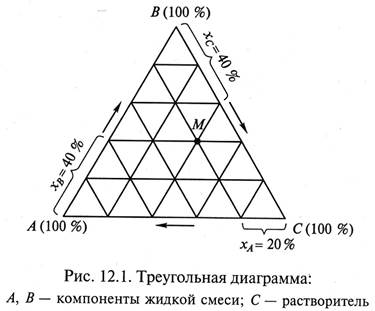

При рассмотрении статики процесса экстракции предполагалось, что экстрагент и раствор, содержащий распределяемый компонент, являются взаимно нерастворимыми или же обладают незначительной растворимостью. Если же они взаимно растворимы, то для таких систем равновесные соотношения изображаются с помощью треугольных диаграмм, построенных для постоянной температуры. Треугольная диаграмма (рис. 12.1) представляет собой равносторонний треугольник, вершины которого соответствуют содержанию чистых компонентов А, В и С. При этом А и В – компоненты жидкой смеси, подлежащей разделению, С – растворитель. Стороны треугольника являются шкалами, точки которых определяют составы двухкомпонентных смесей или растворов АВ (компонента В), СА (компонента А) и ВС (компонента С), а точки внутри треугольника – составы трехкомпонентных систем. Так, точка М на рис. 12.1 соответствует составу тройной смеси, содержащей 20% компонента А, 40% компонента В и 40% компонента С. В дальнейшем, считая, что исходная смесь и экстрагент взаимно нерастворимы, для изображения процессов экстракции будем использовать диаграмму у – х. Материальный баланс процесса экстракции соответствует общему для массообменных процессов уравнению

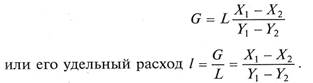

где G – количество экстрагента; L – количество исходного растворителя; Y1 и Y2 – содержание распределяемого компонента в экстракте и экстрагенте, кг компонента/кг экстрагента; Х1 и Х2 –содержание распределяемого компонента в исходном растворе и рафинате, кг компонента/кг исходного растворителя. Из уравнения (12.3) можно определить необходимый расход экстрагента

Зависимость между составами экстрагента и рафината графически выражается рабочей линией, являющейся прямой, уравнение которой соответствует уравнениям (9.4) и (9.5), крайние точки которой определяются составами исходного раствора, экстрагента, экстракта и рафината. Процессы экстракции проводятся чаще всего без подвода или отвода теплоты, поэтому для их расчета составление теплового баланса не требуется. Уравнение материального баланса может быть записано для процесса экстракции по входящими выходящим потокам в виде F+S= R +E, где F, S, R, Е – весовые расходы исходного раствора, экстрагента, рафината и экстракта. Кинетика процесса экстракции (кинетические закономерности) определяются основными законами массопередачи. В процессе происходит взаимодействие капель дисперсной фазы и дисперсионной среды. При этом основными стадиями этого процесса являются: переход распределяемого вещества из среды к поверхности капли, а затем внутрь нее или, наоборот, из капли через поверхность раздела фаз в ядро потока среды.

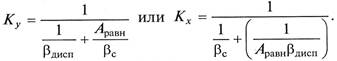

При этом различают три случая. 1. Диффузионное сопротивление сосредоточено в дисперсионной среде. В этом случае коэффициент массопередачи К х может быть принят равным коэффициенту массоотдачи среды βс, т. е. Кх ≈ βс, а количество переданного вещества определяется из соотношения М = βс*Δ х ср* F Коэффициент массоотдачи для этого случая рассчитывается по критериальному уравнению Nuдиф.с = βс* d / D диф.с = f *(Peдиф.с), где Nuдиф.с – диффузионный критерий Нуссельта для среды; D диф.с – коэффициент диффузии распределяемого вещества в среде; d — диаметр капли; Peдиф.с = wd / D диф.с - диффузионное число Пекле для среды; w —относительная скорость движения капли и среды. 2. Диффузионное сопротивление сосредоточено в дисперсной фазе (капля). Коэффициент массопередачи Ку может быть принят равным коэффициенту массоотдачи дисперсной фазы βдисп, т. е. Ку≈ βдисп, а количество переданного вещества определяется из соотношения М = βдисп*Δуср* F Коэффициент массоотдачи для этого случая определяется из уравнения Nuдиф.д = βс* d / D диф.д = f *(Peдиф.д), где Nuдиф.д – диффузионный критерий Нуссельта для дисперсной фазы; D диф.д – коэффициент диффузии распределяемого вещества в капле; Peдиф.д = wd / D диф.д – диффузионное число Пекле для капли. Диффузионные сопротивления в среде и капле соизмеримы. В этом случае количество переданного вещества определяется в соответствии с основным уравнением массопередачи (9.7), а коэффициенты массопередачи рассчитываются по выражениям

Конструкции экстракторов Промышленные экстракторы, как правило, представляют собой устройства непрерывного действия. Экстракторы периодического действия применяют в малотоннажных производствах и при лабораторных работах. По характеру изменения состава жидких фаз экстракционные аппараты делятся на смесительно-отстойные, колонные (дифференциально-контактные) и центробежные. В смесительно-отстойных экстракторах происходит смешение и разделение фаз в каждой ступени. Поэтому концентрации извлекаемого компонента в экстрагенте и обрабатываемой смеси изменяются ступенчато.

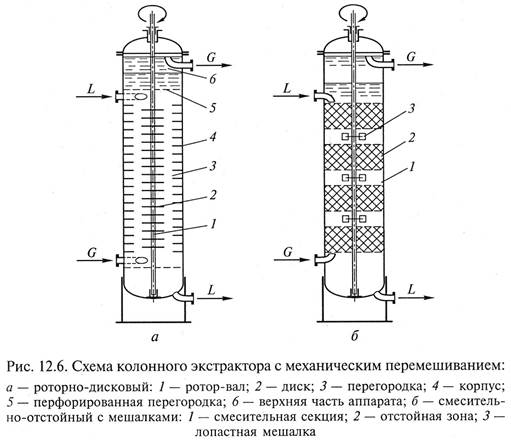

В колонных экстракторах осуществляется непрерывный или близкий к непрерывному контакт экстрагента и исходного раствора. Фазы движутся противотоком друг к другу и непрерывно разделяются на выходе из аппарата. Концентрация извлекаемого компонента в фазах изменяется также непрерывно по всему аппарату. В центробежных экстракторах сам процесс экстракции и разделение фаз происходит в центробежном поле, причем контакт фаз может осуществляться как ступенчато, таки непрерывно. Смесительно-отстойные экстракторы могут представлять собой один аппарат, в котором процесс осуществляется периодически (перемешивание – расслоение), либо два аппарата, обеспечивающих непрерывный процесс: в первом происходит процесс экстракции (перемешивание), во втором – разделение полученных продуктов (отстаивание). Экстракторы с мешалками являются наиболее распространенными аппаратами этого типа. Перемешивающее устройство необходимо для дробления одной из жидкостей в другой, что обеспечивает увеличение поверхности контакта фаз. Кроме того, оно обеспечивает поддержание капель во взвешенном состоянии и их перемещение относительно дисперсионной среды. Для перемешивания применяют чаще всего быстроходные пропеллерные или турбинные мешалки. На рис. 12.2 представлен экстрактор с мешалкой, на вертикальном валу которой установлено

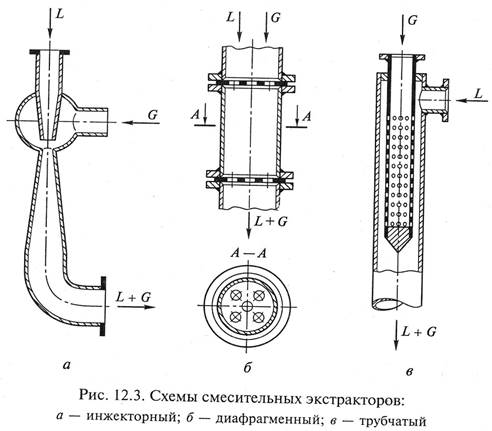

два пропеллера 1 и 2 с противоположным наклоном лопастей. Для усиления дробящего действия эти пропеллеры могут быть помещены в центральную циркуляционную трубу 3 с отверстия ми 4. Смесительные экстракторы могут не иметь движущихся частей. Инжекторный смеситель (рис. 12.3, а) обеспечивает перемешивание фаз в диффузоре путем подачи в него с большой скоростью жидкости L, засасывающей за счет своей кинетической энергии жидкость G. Диафрагменный смеситель (рис. 12.3, б) обеспечивает дробление и перемешивание жидкостей L и G путем пропускания и: через установленные внутри трубы перфорированные диафрагмы. К экстракторам этого типа относятся трубы, заполненные насад кой, сопла, а также вентили.

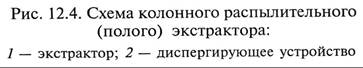

Трубчатый смеситель (рис. 12.3, в) состоит из коаксиально установленных труб. Во внутреннюю перфорированную трубу подается под давлением жидкость (фаза G), в межтру6ное пространство, также под давлением, - фаза L. Перемешивание фаз (экстракция) происходит в кольцевом зазоре между трубами. Недостатками последних трех типов смесителей является незначительная продолжительность перемешивания жидкостей в их рабочих зонах, а также необходимость установки после них сепарационного о6орудования (отстойников). Колонные экстракторы подразделяют на распылительные (полые), насадочные, тарельчатые, пульсационные и роторно-дисковые. Распылительные (полые) экстракторы представляют собой пустотелые колонны, заполненные одной из взаимодействующих жидкостей. На рис. 12.4 представлен экстрактор 1, заполненный тяжелой жидкостью L. Более легкая жидкость G распыляется в нее с помощью диспергирующего устройства 2, установленного в нижней части аппарата. Если в качестве сплошной фазы используется легкая жидкость, тяжелая жидкость распыливается в нее сверху.

Распылительные колонны обладают высокой производительностью, но малоэффективны, что объясняется укрупнением капель дисперсной фазы и обратным перемешиванием вследствие возникновения местных циркуляционных токов, нарушающих противоток фаз. Насадочные экстракторы представляют собой распылительные экстракторы, заполненные насадочными телами, что способствует многократному дроблению и слиянию капель дисперсной фазы, а также сводит к минимуму обратное перемешивание. По конструкции и простоте устройства насадочные экстракторы близки к распы‑

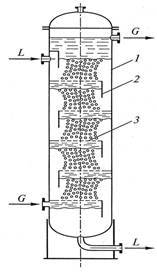

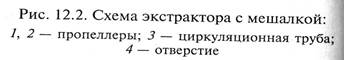

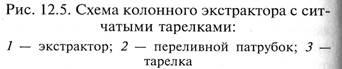

лительным, но производительность их несколько ниже, так как некоторая часть сечения колонны занята насадкой. Эффективность разделения в этих аппаратах также невысокая. Колонные экстракторы с тарелками (перегородками) применяют для уменьшения явления обратного перемешивания, а также организации благоприятных гидродинамических режимов проведения процессов экстракции. В качестве перегородок могут использоваться чередующиеся друг с другом плоские диски (тарелки) и кольца. Контакт между фазами осуществляется при обтекании перегородок дисперсной фазой в виде тонкой пленки (при коалесценции* капель) и при движении капель дисперсной фазы в пространстве между перегородками. В промышленности часто применяются колонные экстракторы с ситчатыми тарелками (рис. 12.5). В этом случае экстрактор 1 заполняется сплошной средой, которая перетекает из одного межтарельчатого пространства в другое через переливные патрубки 2. Противотоком ей вводится дисперсная фаза, которая, накапливаясь в виде подпорного слоя под каждой тарелкой 3, диспергируется через отверстия тарелок в сплошную среду. Капли под действием подъемной силы движутся в среде и сливаются вновь в подпорном слое следующей тарелки. В результате многократного диспергирования и слияния капель дисперсной фазы в противоточном слое сплошной среды осуществляется ступенчатая противоточная экстракция. С последней тарелки капли дисперсной фазы поступают в разделительную камеру или в специальный отстойник, откуда и выводятся из аппарата. В колонных экстракторах дисперсной фазой может быть как легкая (см. рис. 12.5), таки тяжелая жидкости. В последнем случае переливные патрубки направлены вверх, подпорные слои накапливаются над тарелками, а разделительная камера находится под последней тарелкой в нижней части аппарата. Колонные экстракторы с механическим перемешиванием фаз применяют при малой разности плотностей дисперсной фазы и дисперсионной среды и значительном межфазовом поверхностном натяжении, затрудняющем дробление из-за естественного течения жидкости. Высокая степень диспергирования в этом случае достигается путем введения в двухфазный поток механической энергии с помощью мешалок различных конструкций. Одним из распространенных аппаратов такого типа является роторно-дисковый экстрактор (рис. 12.6, а). По оси колонны вращается ротор-вал 1, на который насажены плоские диски 2, перемешивающие двухфазный поток. Колонна делится на секции кольцевыми перегородками 3, укрепленными на стенках корпуса 4. Диски ротора вращаются в середине каждой секции. Движущиеся противотоком фазы L и G смешиваются дисками 2 и затем частично расслаиваются около неподвижных кольцевых перегородок.

Если в экстракторе сплошной фазой является тяжелая жидкость L, то для окончательного расслоения легкой дисперсной

фазы G и сплошной L служит верхняя часть б аппарата, отделенная от рабочей зоны перфорированной перегородкой 5. Разновидностью аппаратов этого же типа является колонный экстрактор (рис. 12.6, б), в котором вместо плоских дисков установлены на валу лопастные 3 или открытые турбинные мешалки. Для улучшения расслаивания фаз между смесительными секциями 1 расположены отстойные зоны 2, заполняемые сеткой, насадочными телами или блоками концентрических цилиндров. Достоинством колонных экстракторов с механическим перемешиванием фаз является сочетание значительной производительности с высокой интенсивностью процесса массопередачи, что 1 позволяет уменьшать их высоту по сравнению с распылительными и насадочными колоннами. В то же время они потребляют значительное количество энергии. В пульсационных экстракторах ввод дополнительной энергии в двухфазный поток осуществляется путем придания возвратно-поступательного движения (пульсации) жидкостям в рабочей зоне аппарата. Пульсация жидкостей увеличивает турбулизацию потоков и степень дисперсности фаз, повышая тем самым эффективность массопередачи в насадочных экстракторах или экстракторах с ситчатыми тарелками. Для придания возвратно-поступательного движения жидкостным потокам используют бесклапанный поршневой, плунжерный или мембранный насос, или специальные пневматические устройства. Режим работы пульсационного экстрактора зависит от интенсивности пульсации, характеризуемой произведением амплитуды (расстояния между крайними положениями уровня жидкости в экстракторе за один цикл) на частоту пульсации (число циклов в единицу времени). При малой интенсивности пульсации попеременно диспергируются легкая жидкость в слой тяжелой жидкости над тарелкой (первый период цикла) и тяжелая жидкость в слой легкой жидкости под тарелкой (второй период цикла). При увеличении интенсивности пульсации рабочая зона равномерно заполнена мелкими каплями, движущимися противотоком в сплошной фазе. При дальнейшем увеличении интенсивности пульсации наступает захлебывание экстрактора вследствие образования стойкой эмульсии. В центробежных экстракторах в качестве дополнительной механической энергии, обеспечивающей эффективное диспергирование, повышение относительной скорости движения фаз, а также интенсивного разделения, используется центробежная сила. Центробежные экстракторы являются интенсивно работающими аппаратами. Значительные скорости движения жидкости обусловливают их высокую производительность и компактность. Недостатками центробежных экстракторов по сравнению с другими типами аппаратов является их высокая стоимость и значительные затраты на эксплуатацию и ремонт из-за сложности конструкции.

|

|||||||||||||||

|

Последнее изменение этой страницы: 2020-12-09; просмотров: 888; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.15.59.163 (0.052 с.) |