Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Анализ диаграммы изотермического распада переохлажденного аустенитаСтр 1 из 6Следующая ⇒

АНАЛИЗ ДИАГРАММЫ ИЗОТЕРМИЧЕСКОГО РАСПАДА ПЕРЕОХЛАЖДЕННОГО АУСТЕНИТА Методические указания к практическим и лабораторным работам по дисциплинам «Основы термической обработки», «Материаловедение» для студентов всех форм обучения по направлению подготовки 150400 «Металлургия»

Нижний Новгород 2014 Составители: Т.В. Нуждина, М.Н. Чеэрова, Т.В. Комарова УДК 621.7.011 Анализ диаграммы изотермического распада переохлажденного аустенита: метод. указания к практ. и лаб. работам по дисциплинам «Ос- новы термической обработки», «Материаловедение» для студентов всех форм обучения по направлению подготовки 150400 «Металлургия»/ НГТУ; cост.: Т.В. Нуждина, М.Н. Чеэрова, Т.В. Комарова.- Н.Новгород, 2014. – 33 с.

Научный редактор к.т.н., доцент В.Н. Дубинский Редактор Э.Б. Абросимова

Подписано в печать 05.2014. Формат 60х84 1/16. Бумага офсетная. Печать офсетная. Усл. печ. л. 2,5. Уч.-изд. л. 2,1. Тираж 50 экз. Заказ Нижегородский государственный технический университет им. Р.Е. Алексеева. Типография НГТУ. Адрес университета и полиграфического предприятия: 603950, Нижний Новгород, ул. Минина, 24.

©Нижегородский государственный технический университет им. Р.Е. Алексеева, 2014

АНАЛИЗ ДИАГРАММЫ ИЗОТЕРМИЧЕСКОГО РАСПАДА ПЕРЕОХЛАЖДЕННОГО АУСТЕНИТА (ДИПА) Цель работы Целью работы является: 1) изучение диаграммы изотермического распада переохлажденного аустенита (ДИПА) в условиях изотермического и непрерывного охлаждения; 2) изучение микроструктур сталей в равновесном и неравновесном со- стоянии. Оборудование и материалы Оборудование: шлифовальные и полировальные станки, металло- графический микроскоп МИМ-7. Материалы: металлографические образ- цы произвольной формы из углеродистых сталей.

Краткие сведения из теории В реальных условиях все процессы термической обработки протекают при разных скоростях охлаждения и требуют различного времени. Для описания кинетики (развитие процесса во времени или скоростной зави- симости) превращения переохлажденного аустенита пользуются экспери- ментально полученными диаграммами – ДИПА (С-кривые), показываю- щими, как идет распад аустенита с течением времени при различных по- стоянных температурах.

ДИПА – это диаграмма, устанавливающая связь между температурой, временем превращения переохлажденного аустенита и структурой для данной (конкретной) марки стали.

Построение ДИПА ДИПА строится для каждой марки стали экспериментальным путем на основе серий кривых изотермического превращения аустенита (КИПА).

Построение КИПА КИПА – это зависимость превращенного объема от времени выдерж- ки при определенной температуре (%П= f (t) при t из=const). Для построения КИПА берется серия небольших образцов из опреде- ленной марки стали. Образцы нагревают до температуры аустенитизации, а затем переохлаждают – быстро переносят в другую печь с температурой ниже 727°С, например до t из=700, 600, 500, 400, 300°С и т. д., и выдержи-

Из КИПА видно: 1) превращение для всех температур (t 1, t 2, t 3) начина- ется не сразу, а после неко- торого инкубационного пе- риода; 2) сначала превращение идет медленно, затем ускоря- ется и после распада на 50% замедляется снова, к 100% превращение затухает; 3) с понижением темпера- туры изотермической вы- держки (t 2< t 1) инкубацион- ный период сначала умень- шается (Н2< Н1), скорость распада увеличивается (кри- вые становятся круче) и вре- мя конца распада уменьша- ется (К2<К1); но затем начи- ная с некоторой температуры t 3 (t 3< t 2) инкубационный пе- риод снова увеличивается (Н3>Н2) и скорость распада уменьшается.

Построение ДИПА Рис. 1. Схема построения диаграммы изотер- мического превращения переохлажденного аустенита для эвтектоидной стали (0,8%С): а – кинетические кривые; б – диаграмма изо- термического превращения аустенита

Результаты, представленные в серии КИПА, обобщаются с помощью ДИПА, на которой при каждой t из наносятся точки начала (Н1, Н2, Н3) и конца (К1, К2, К3) превращения (рис. 1, а). Соединяя однотипные точки, получаем линии начала и конца превращения, таким образом, строится ДИПА для исследуемой стали (рис. 1, б). Изотермическое превращение аустенита в до- и заэвтектоидных ста- лях отличается от превращения в эвтектоидной стали тем, что в верхнем интервале температур сначала выделяются избыточные фазы – феррит (в доэвтектоидной стали) или избыточный цементит (в заэвтектоидной стали). Схематическое изображение С-кривых для доэвтектоидной, эвтекто-

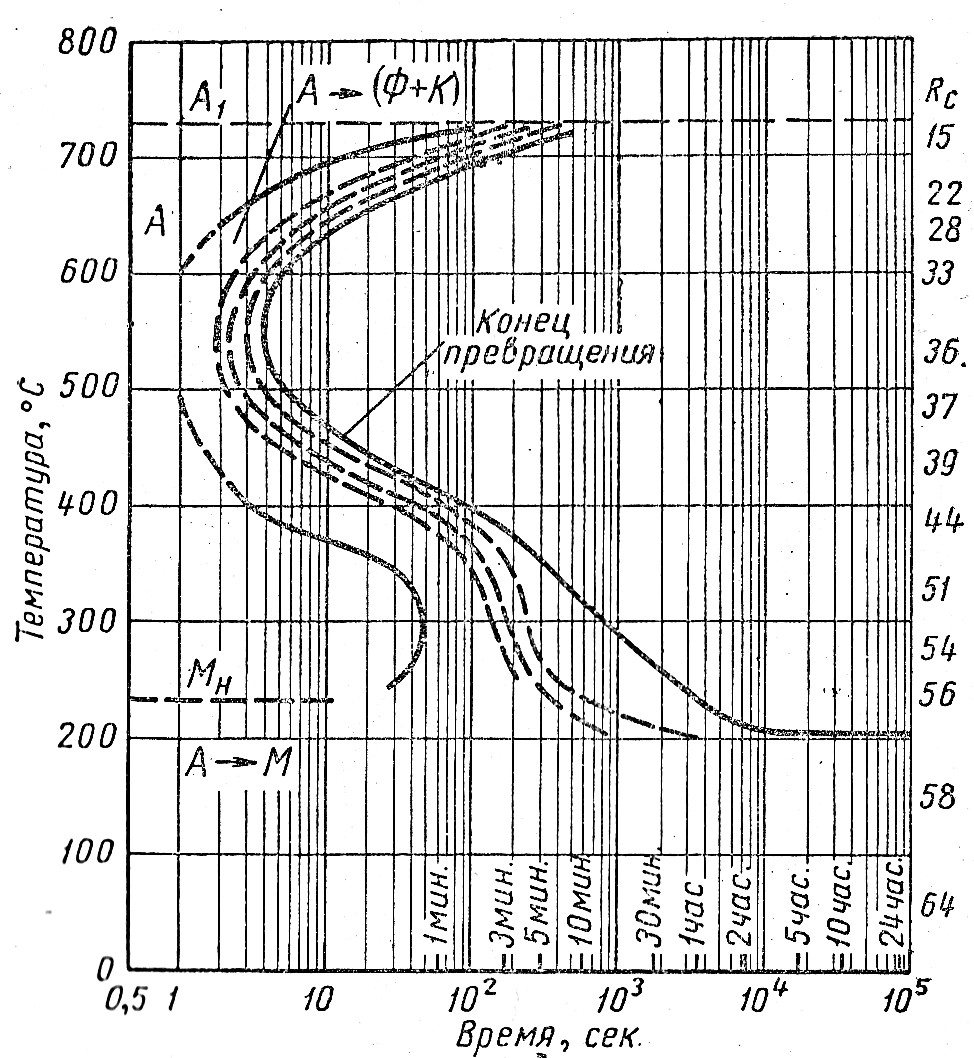

идной и заэвтектоидной сталей приведено на рис.2. А б в Рис.2. Схематическое изображение С-кривых: а – доэвтектоидной (С < 0,6%); б – эвтектоидной (С=0,8%); в – заэвтектоидной (С > 0,8%) стали На рис. 3 представлена ДИПА для стали У8.

Рис. 3. ДИПА стали У8 Анализ ДИПА Смысл отрезков и линий На ДИПА имеются следующие линии. А1 – температура перлито-аустенитного или аустенито-перлит- ного превращения в равновесных условиях (А с 1 – при нагреве, А r 1 – при охлаждении); А3 – верхняя тем- пературная граница су- ществования α-феррита в доэвтектоидной стали в равновесных условиях, лежит на линии GS диа- граммы железо-углерод (А с 3 – при нагреве, А r 3 – при охлаждении). t,°С А3(А m)

Мн Мк 0 Рис. 4. Схематическое изображение ДИПА с обозначениями ln τ А m – верхняя температурная граница существования избыточного цементита в заэвтектоидной стали в равновесных условиях, лежит на ли- нии ES диаграммы железо-углерод (нагрев обозначается как А сm, охла- ждение - А rm). 1-1¢, 2-2¢ – инкубационный период при данной температуре. Инкубационный период – это время до начала распада аустенита. В тече- ние инкубационного периода происходит перераспределение атомов угле- рода за счет диффузии без видимых изменений под микроскопом. 2-2¢ – минимальный инкубационный период для данной стали, слу- жащий мерой устойчивости (стабильности) переохлажденного аустенита. Δ t 1, D t 2 – степень переохлаждения стали – разница между равновес- ной температурой и фактической, при которой развивается превращение. abс – линия начала превращения аустенита. ab – линия начала превращения аустенита в перлит (А→П). bc – линия начала превращения аустенита в бейнит (А®Б). def – линия конца превращения аустенита. de – линия конца превращения аустенита в перлит. ef – линия конца превращения аустенита в бейнит. gb – линия начала выделения избыточной фазы (феррита – в доэвтек- тоидной (А®Ф), цементита вторичного – в заэвтектоидной стали (А® Ц2)); Мн и Мк – линии начала и конца мартенситного превращения (А®М); А1 и А3 (А m) – температуры превращения в стали в равновесном со- стоянии (медленный нагрев и охлаждение) и для конкретной марки стали определенные (указаны в марочнике сталей и сплавов). Остальные темпе- ратуры определяются в условиях переохлажденного состояния.

Структурные области на ДИПА Согласно смыслу обозначенных линий, на ДИПА выделяют следу- ющие области (рис.5): 1 – область устойчивого (ста- бильного), гомогенного аустенита; 2 – область стабильного, него- могенного аустенита (нача- лись подготовительные про- цессы к выделению избыточ- ной фазы); 3 – область переохлажденного (метастабильного), негомо- t,°С А3(А cm) А1 2 3 ~550° 3 Мн Мк 1 4 перлитное 5 6 превращение 7 8 бейнитное превращение 9 мартенситное превращение 10 ln t генного аустенита; 4 – область выделения избы- точной фазы, структурные Рис. 5. Структурные области на С-кривой составляющие в данной области: Ф + аустенит непревращенный (Анепр); 5 – область перлитного превращения, структурные составляющие: Ф+П+Анепр; 6 – область закончившегося перлитного превращения, структурные со- ставляющие: Ф+П; 7 – область бейнитного превращения, структурные составляющие: бей- нит (Б)+Анепр; 8 – область закончившегося бейнитного превращения, структура Б; 9 – область мартенситного превращения, структура мартенсит (М)+Анепр; 10 – область закончившегося мартенситного превращения, но при этом сохраняется некоторое количество остаточного аустенита (Аост), струк- тура М+Аост.

В зависимости от степени переохлаждения аустенита различают три области или ступени превращения: перлитную, промежуточного (бей- нитного) превращения (промежуточного между перлитным и мартенсит- ным превращением) и мартенситную. Из ДИПА видно (рис.4), что с увеличением степени переохлаждения в перлитном интервале превращения (D t 2>D t 1) продолжительность инкуба- ционного периода сокращается (1-1¢>2-2¢), скорость превращения возрас- тает и достигает максимума при температурах примерно на 150°С ниже А1, что составляет для углеродистой стали ~550°С. При этих температурах (А r 1 – 550°С) происходит перлитное превращение, заключающееся в диф- фузионном распаде аустенита с образованием структуры из феррита и це- ментита (перлита). При температурах ниже 550°С диффузионные процессы значительно замедляются – подвижность атомов железа становится минимальной, со- храняется лишь некоторая подвижность атомов углерода. В этих условиях протекает бейнитное превращение (~550°С – Мн), когда перестройка ре- шетки g-Fe в a-Fe происходит бездиффузионным сдвиговым путем, а кар- бидная фаза образуется по диффузионному механизму. Таким образом, ему присущи черты как перлитного (диффузионного), так и мартенситно- го (бездиффузионного) превращения, поэтому его называют промежуточ- ным.

При переохлаждении аустенита до температуры, равной или ниже точки Мн, подвижность атомов углерода и железа становится ничтожно малой – диффузионные процессы полностью подавляются, однако совер- шается процесс перестройки решетки g-Fe в a-Fe, но атомы углерода не успевают из нее выделиться. Протекает бездиффузионное сдвиговое пре- вращение аустенита в мартенсит (пересыщенный твердый раствор угле- рода в α-Fe). Знание этих превращений важно для решения многих практических задач. Перлитное превращение протекает в процессе отжига стали, а мар- тенситное – при закалке стали. Промежуточное превращение важно для понимания изотермической закалки стали.

Перлитное превращение Таблица 1 Рис. 7. Количественное определение Избыточной фазы на С-кривой охлажденного аустенита является квазиэвтектоид (псевдоперлит – для железоуглеродистых сплавов). Квазиэвтектоид – это эвтектоид, получен- ный из переохлажденного аустенита, по внешнему виду ничем не отлича- ющийся от равновесного эвтектоида, но отличающийся от него содержа- нием углерода. В заэвтектоидных сталях квазиэвтектоид содержит углерода больше, а в доэвтектоидных сталях – меньше,чем 0,8%, и разница будет тем боль- ше, чем ниже температура превращения. Внутри заштрихованного треугольника E ¢SG ¢ (рис.6) распад аусте- нита идет только с образованием квазиэвтектоида – избыточные фазы от- сутствуют.

Мартенситное превращение Мартенситное превращение развивается в условиях низких темпера- тур при больших степенях переохлаждения, когда диффузионные процес- сы полностью подавлены.

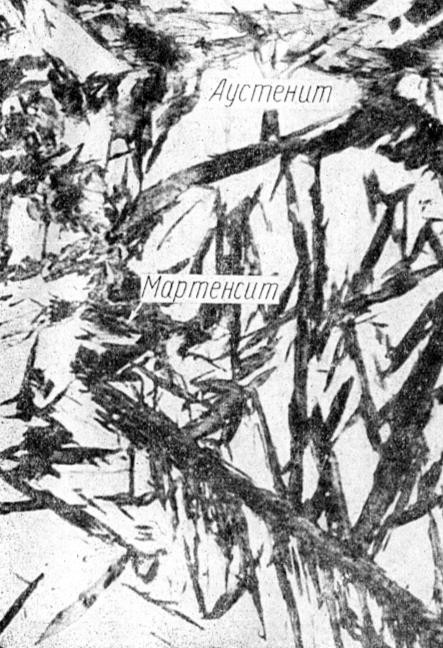

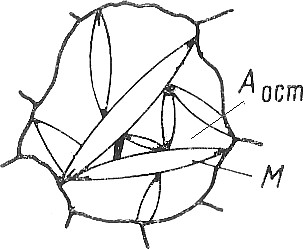

Рис.8. Игольчатый характер мартенсита (х500) А б Рис.9. Влияние содержания углерода (а) и легирующих элементов (б) на положение точек Мн и Мк Мартенситное превращение развивается только в условиях непре- рывного охлаждения. Если охлаждение прекратить (остановить в интерва- ле температур Мн - Мк), то мартенситное превращение останавливается. В этом его важнейшее отличие от перлитного превращения, которое может развиваться как при непрерывном охлаждении, так и в изотермических условиях. Количество мартенсита, образующегося в интервале Мн-Мк, пропор- ционально степени переохлаждения относительно температуры Мн, то есть чем ниже температура, тем больше образуется мартенсита. При этом его количество возрастает в результате образования все новых и новых кристаллов, а не вследствие роста уже возникших. По достижении точки Мк превращение аустенита в мартенсит прекращается. Превращение аустенита в мартенсит не протекает до конца даже при охлаждении до температуры соответствующей Мк – в структуре стали все- гда остается некоторое количество аустенита остаточного (Аост).

Остаточный аустенит – это аустенит, сохраняющийся в структуре при охлаждении до температуры ниже Мк. На практике остаточным счи- тается аустенит, присутствующий в стали после закалки. При образовании игл мартенсита образуются изолированные объемы аустенита, отсеченные иглами со всех сторон (рис.10) и испытывающие всестороннее сжатие, так как образование мартенсита происходит с увеличением удельного объема.

ным. Факторы, влияющие на количество Рис. 10. Схема образования остаточного аустенита остаточного аустенита. 1. Содержание углерода и легирующих элементов: - в доэвтектоидных углеродистых сталях количество Аост составляет 2-3% (под микро- скопом не различимо); - в заэвтектоидных с содержанием угле- рода 0,8-1,2% количество Аост=10%; - в заэвтектоидных с содержанием угле- рода 1,3-1,5% количество Аост=20%; - в легированных сталях - может доходить до 50% (например, в стали Р18 количество Аост=30-50%). При больших количествах Аост (>20%) становится различим под микроскопом и представляет собой светлые участки, отсе- ченные иглами (рис.11).

Рис.11. Мартенсит и оста- точный аустенит в струк- туре высокоуглеродистой легированной стали, ×500 2. Скорость охлаждения – при медленном охлаждении количество Аост незначительно возрастает. 3. Гомогенность аустенита – повышение однородности аустенита приводит к увеличению в окончательной структуре количества Аост. 4. Величина зерна аустенита – с увеличением размера зерна количе- ство Аост возрастает.

Таблица 2 Рис. 15. Структура стали после частичной закалки (мартенсит + сетка троостита), ×500 скую. Продуктом закалки является мартенсит. Неполная закалка – нагрев стали выше критической температуры А с 1 на 30-50°С (в двухфазную об- ласть), выдержка и охлаждение со скоростью больше критической. Ча- стичной называется закалка при охлаждении с несколько меньшей скоро- стью, чем критическая (v 6 на рис.13), т.е. происходит «задевание» С- кривых с образованием в структуре наряду с мартенситом некоторого ко- личества троостита (рис.15). Наличие в структуре после закалки троостита является браком, так как происходит снижение твердости стали. Количе- ство троостита в структуре закаленной стали оценивается по шкале 8 ГОСТ8233 при увеличении ×500. Отпуск заключается в нагреве закаленной стали до температур ниже А с 1, выдержке при заданной температуре и последующем охлаждении с определенной скоростью. Сущность процесса отпуска – распад пересы- щенного твердого раствора на феррито-цементитную смесь. Отпуск явля- ется окончательной операцией термической обработки, в результате кото- рой сталь получает требуемые механические свойства. Он частично или полностью устраняет внутренние напряжения, возникающие при закалке. Отпуск имеет важное практическое значение. Именно в процессе отпуска изделия приобретают свойства, определяющие их поведение в эксплуата- ции. Температура отпуска обусловливается требованиями к механическим свойствам изделия. Низкотемпературный (низкий) отпуск проводят с нагревом до 250°С. Цель – снижение внутренних напряжений. Мартенсит закалки пе- реходит в мартенсит отпуска (неоднородный пересыщенный твердый рас- твор углерода в α- Fe). Высокая твердость и износостойкость сохраняются. Ударная вязкость повышается незначительно. Среднетемпературный (средний) отпуск проводится при темпера- турах 350-500°С, структура мартенсита переходит в троостит отпуска. Та- кой отпуск обеспечивает наиболее высокий предел упругости и несколько повышает вязкость. Высокотемпературный (высокий) отпуск проводят при температуре 500-680°С, структура стали после высокого отпуска – сорбит отпуска. И сорбит и троостит отпуска – феррито-цементитные смеси зернистой фор- мы, отличающиеся степенью дисперсности. Высокий отпуск создает наилучшие соотношения прочности и вязкости.

А б Рис. 16. Влияние легирующих элементов на форму и положение С- кривых: а – некарбидообразующих; б – карбидообразующих 3. Совместное влияние повышенного содержания углерода и леги- рующих элементов (рис. 17).

А б в Рис. 17. Схематическое изображение ДИПА легированной стали: а - сталь с высоким содержанием углерода; б - высокохромистая сталь; в - высоколегированная сталь Характер влияния зависит от природы легирующих элементов и от соотношения их атомных радиусов и атомного радиуса железа. Возможны следующие случаи: - в сталях с высоким содержанием углерода наблюдается более сильный сдвиг в бейнитной области (рис.17, а); - полное подавление бейнитного превращения, наблюдается в высо- кохромистых сталях, содержащих 0,3-0,4%С и 10-12%Cr (рис.17, б); - полное подавление перлитного превращения, наблюдается в низко- углеродистых сталях с повышенным содержанием хрома, никеля воль- фрама и молибдена (рис.17, в).

Методика выполнения работы 1. У преподавателя взять образцы сталей 40-У12, находящиеся в различном структурном состоянии. 2. Провести микроструктурные исследования образцов. Подготовка образца для исследования: механическое шлифование, полирование, трав- ление (4% HNO 3). Микроструктура исследуемых образцов оценивается на микроскопе МИМ-7 при увеличении ×500. 3. Описать и зарисовать схему структур и занести полученные ре- зультаты в табл. 2.

Результаты работы Результаты работы представляют в виде табл.3.

Таблица 3

Продолжение таблицы 3

Окончание таблицы 3

Контрольные вопросы 1. От каких факторов зависит размер пер- литной колонии и дисперсность перлита? На что они влияют? 2. Чем отличаются ДИПА стали 40 и У8? 3. В каких температурных интервалах об- разуются перлит, сорбит, троостит (ниже А r 1 на 50-100°; на 100-130°, при t =520- Мн 580°). Мк 4. Какая структура будет в точках 1-7? Бу- дет ли отличие в точках 1-2, 3-4, 5-6 (рис.1)? 5. За счет какого процесса обеспечивается

рост зародыша цементита при перлитном превращении? Где он образует- ся? Что является движущей силой его зарождения? 6. Сущность инкубационного периода. 7. В чем отличие перлита, образовавшегося в равновесных условиях и из переохлажденного аустенита для стали 40? 8. Определить положение t =0°C на рис.1. 9. Какова окончательная структура стали (рис.1), какой структурной со- ставляющей в ней будет больше? 10. Какая из углеродистых сталей обладает наибольшей устойчивостью к эвтектоидному распаду: а) доэвтектоидная; б) заэвтектоидная; в) эв- тектоидная? 11. Какое влияние оказывает пластическая деформация (предваритель- ная холодная и горячая) на положение С-кривых и почему? 12. В чем сходство и отличие структур перлит, сорбит, троостит? 13.

является цементит? а 14. Смысл отрезка «аb» (рис. 2), мерой че- го он является? 15. Может ли меняться величина отрезка «аb» для данной марки стали (рис.2)? 16. Можно ли охладить с одинаковой ско- ростью сталь 40 и 40Х, если ставится за- дача – получение минимальной твер- дости? Почему? А3 17. В чем сходство и отличие структур А1 сорбит закалки и сорбит отпуска? 18. Какая структура в точке К (рис.3) – определить соотношение структурных со- ставляющих (чего больше, меньше?) 19. Совпадают ли по размерам аусте- нитное зерно и образовавшаяся из него перлитная колония и почему? 20. Что такое кривые изотермического превращения? Что из них видно? Зачем они нужны? 21. Что из перечисленного способствует образованию зародыша ферритной пла- стины при перлитном превращении: а) упругие напряжения; б) обеднение аустенита по углероду вбли- зи цементитной пластины; в) увеличение изотермической выдержки. 22. Какая структура будет при комнатной температуре (рис.4)? 23. Какая структура (перлит, сорбит, тро- остит) обеспечивает наилучший комплекс механических свойств и что это значит? 24. Какой смысл отрезка «аb» (рис.5)?

Рис. 2 I AAAAIQAevfQdQB8AAI+wAAAOAAAAAAAAAAAAAAAAAC4CAABkcnMvZTJvRG9jLnhtbFBLAQItABQA BgAIAAAAIQDvPZ684gAAAAsBAAAPAAAAAAAAAAAAAAAAAJohAABkcnMvZG93bnJldi54bWxQSwUG AAAAAAQABADzAAAAqSIAAAAA ">

Рис.5 25. Какое влияние оказывает гомогенизация аустенита на кинетику пер- литного распада? Какие технологические факторы способствуют гомо- генизации? 26. Как изменится ДИПА на рис. 5, если увеличить в стали % С? 27. В какой стали будут более мелкие перлитные колонии после охла- ждения с одинаковой скоростью от температуры выше критической – углеродистой, среднелегированной одним легирующим элементом, среднелегированной двумя легирующими элементами? 28. В каком направлении осуществляется диффузия углерода в тонком слое аустенита перед фронтом растущей перлитной колонии: а) из участков аустенита, граничащих с цементитом, в участки аустенита, граничащие с ферритом; б) из участков, граничащих с ферритом, в участки аустенита, граничащие с цементитом; в) вглубь аустенита из областей, прилежащих к фронту растущей колонии. 29. От чего зависит степень дисперсности Ф-Ц смеси после завершения перлитного превращения (температуры нагрева, длительности изотер- мической выдержки, скорости охлаждения, степени переохлаждения)? 30. Какова структура стали в точках 1-5 (рис.6)? 31. Сравнить перлит и сорбит по механи- ческим свойствам. 32. Какой смысл линии «MN» (рис. 6)? 33. Влияет ли пластическая деформация на устойчивость переохлажденного аустенита (если да, то какая: в области стабильного, метастабильного аустенита, предварительная ХПД (перлитной струк- А c 3 M 1 2 N 3 4 5 Рис.6 туры)? Если да, то почему, как, какая сильнее и при каких условиях? 34. Есть ли разница в понятиях «квазиэвтектоид» и «псевдоперлит»? 35. Определить соотношение структурных составляющих в точке 3 (рис.6)? Какой составляющей больше, какой – меньше? 36. Перепутана отожженная и нормализованная деталь – различить с помощью неразрушающих средств контроля? Объяснить с помощью ДИПА. 37. До каких пор продолжается рост цементитной пластины за счет при- тока углеродных атомов из аустенита при перлитном превращении: а) пока %С во всем объеме аустенита не понизится до концентраций близких к равновесному значению растворяемости в феррите; б) пока %С в аустените на границе цементита – аустенита не понизится до 0,006%; в) пока %С в моноатомном слое аустенита на границе цементит – аустенит не понизится до концентраций, близких к равновесному зна- чению растворимости в феррите? 38. Что такое троостит? По какому механизму он образуется (промежу- точному, бездиффузионному, диффузионному)? Его ориентировочная твердость? В чем отличие под микроскопом от сорбита? 39. У какой стали из перечисленных наибольшая устойчивость переохлажденно- го аустенита: 40; У8; У12? 40. Есть ли разница в структурах стали, охлажденной по режимам 1 и 2 (см. рис.7)? Если есть, то как это влияет на свойства стали? 41. Зависит ли положение С-кривых от тем- 1 2 Рис.7 пературы нагрева? Если да – то через какие факторы это влияние про- является? 42.

43. По какому механизму образуется верхний бейнит? 44. Какой фазы в точке а больше (рис.8)? 45. В чем разница в структурах в точке с и d (рис.8)? 46. Что является движущей силой появления зародышей феррита из аустенита при пер- литном превращении:

в) избыток свободной энергии системы. 47. Что такое сорбит? По какому механизму он образуется (промежуточному, диффузи- онному, бездиффузионному)? Его ориенти- ровочная твердость? Отличие под микро- скопом от перлита. 48. В чем отличие структур стали, охлажден- ной по режимам 1-3 (рис.9)? 49. Как влияет легирование хромом на устойчивость переохлажденного аустенита? Рис.8 Рис.9 50. Возможно ли образование квазиэвтектоида в эвтектоидной стали? 51. Одинакова ли температура нагрева под изотермическую и непре- рывную закалку, если нет – то почему? 52. Каково соотношение структурных составляющих в точке а (рис. 10)? 53.

(рис. 10)? 54. В каком температурном интервале изо- термического превращения образуется сорбит: а) А r 1 – (50…100°); б) А r 1 – (100…130°); в) 520-580°? 55. Какова равновесная концентрация угле- рода в аустените при переохлаждении ни- же А r 1 на границе с цементитом? (больше, меньше, равна 0,8%). 56. Почему рядом с растущей пласти- ной цементита начинается образова- А3 ние зародыша феррита и при каких А1 условиях это происходит? 57. В чем отличие перлита, образовав- шегося в равновесных условиях и из переохлажденного аустенита для стали 40? 58. Чем отличается по структуре и свойствам сталь, охлажденная по ре- жимам 1 и 2 (рис.11)?

Рис.10

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-12-09; просмотров: 865; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.61.195 (0.237 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

вают при этой температуре до полного распада аустенита. При каждой температуре переохлаждения через определенные промежутки времени фиксируют степень распада аустенита (Ар, %) по изменению какого-либо физического свойства, например, намагниченности насыщения – магнит- ным методом, изменение размеров или удельного объема – дилатометри- ческим и др. Схематическое изображение получаемых кинетических кри- вых представлено на рис. 1, а.

вают при этой температуре до полного распада аустенита. При каждой температуре переохлаждения через определенные промежутки времени фиксируют степень распада аустенита (Ар, %) по изменению какого-либо физического свойства, например, намагниченности насыщения – магнит- ным методом, изменение размеров или удельного объема – дилатометри- ческим и др. Схематическое изображение получаемых кинетических кри- вых представлено на рис. 1, а.

Для того чтобы аустенит, расположенный в этих участках, превратился в мартенсит, также требуется увеличение объема и соот- ветственно преодоление упругих напряже- ний сжатия. При некотором их уровне они не могут быть преодолены, то есть превращение А®М в этих участках становится невозмож-

Для того чтобы аустенит, расположенный в этих участках, превратился в мартенсит, также требуется увеличение объема и соот- ветственно преодоление упругих напряже- ний сжатия. При некотором их уровне они не могут быть преодолены, то есть превращение А®М в этих участках становится невозмож-