Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Производственная мощность предприятия рассчитывается:

а) в стоимостном выражении; б) в натуральном выражении; в) в стоимостном и натуральном; г) все ответы не верны. Производственная мощность предприятия на 1 января текущего года - это: а) мощность, которой будет располагать предприятие в среднем за расчетный период или за год; б) выходная мощность; в) входная мощность; г) мощности, которые введены в действие, но не освоены. Производственная программа рассчитывается в показателях: а) натуральных; б) трудовых; в) стоимостных; г) все ответы верны. 4. Наименование изделий, подлежащих выпуску - это: а) номенклатура; б) ассортимент; в) прайс-лист; г) перечень изделий. 5. Основным показателем плана производства служит: а) валовая продукция; б) товарная продукция; в) валовой оборот; г) реализованная продукция. Продукция готовая, но не принятая ОТК и не сданная на склад готовых изделий относится: а) к полуфабрикатам; б) к товарной продукции; в) к незавершенному производству; г) все ответы верны. 7. Для определения прибыли от реализации продукции необходимо знать объем: а) реализованной продукции; б) валовой продукции; в) товарной продукции; г) либо валовой, либо товарной.

Задачи:

1. В цехе машиностроительного завода три группы станков: шлифовальные – 5 ед., строгальные – 11 ед., револьверные – 12 ед. Норма времени на обработку единицы изделия в каждой группе станков соответственно 0,5 ч, 1,1 ч, 1,5 ч. Определите производственную мощность цеха, если известно, что режим работы двухсменный, продолжительность смены – 8 часов; регламентированные простои оборудования составляют 7 % от режимного фонда времени, число рабочих дней в году 255. 2. Ткацкая фабрика работает в две смены, количество ткацких станков на начало года – 500. С 1 апреля установлено 60 станков, а с 1 августа выбыло 50 станков. Число рабочих дней в году – 260, плановый процент простоев на ремонт станка – 5 %, производительность одного станка – 4 м ткани в час, план выпуска продукции – 7500 тыс. м. Рассчитайте производственную мощность фабрики по выпуску ткани и коэффициент использования мощности. 3. Определите производственную мощность и фактический объем выпуска продукции при следующих исходных данных: количество однотипных станков – 30; норма времени на обработку единицы продукции – 0,6; режим работы – двухсменный; регламентированные простои оборудования – 3 % от режимного фонда времени; коэффициент использования производственной мощности – 0,82; число рабочих дней в году – 255.

2. Определите входящую и среднегодовую производственную мощность предприятия исходя из следующих данных: производственная мощность завода на начало года 1820 млн руб.; планируемый прирост производственной мощности с 1 апреля 40 млн руб., с 1 июля 34 млн руб., с 1 ноября 30 млн руб., планируемые выбытие производственных мощностей с июля 18 млн руб., с октября 12 млн руб. 3. На участке цеха установлено 10 станков, режим работы в две смены. Затраты на переналадку и ремонт станков составляет 10 % к режимному фонду рабочего времени. Норма времени на изготовление одной детали – 2 часа, фактически один станок в течение года отработал 3039 часов. Средний процент выполнения плана 115 %. Определите режимный и максимально возможный фонды времени работы станков, производственную мощность и коэффициент использования мощности.

Практическая ситуация «Совершенствование производственной структуры цеха»

1. Содержание ситуация. На машиностроительном заводе механический цех № 2 является одним из ведущих. Тип производственного процесса в цехе смешанный: мелкосерийный и серийный, многономенклатурный. Производственные участки специализированы предметно и технологически. В механических участках цеха установлено специальное и универсальное оборудование. В течение ряда лет цех с трудом справлялся с заданиями по номенклатуре и росту производительности труда. Особенно тяжелое положение сложилось в текущем году после того как цеху было увеличено производственное задание на 20 %, изменилась конструкция изделий и расширилась номенклатура продукции. При этом возрос объем выпуска ряда деталей и увеличился объем производства продукции мелкими сериями. В связи с предъявлением более высоких требований к качеству механической обработки деталей повысился средний разряд работы. Были увеличены размеры основных производственных участков по числу рабочих мест и рабочих.

К концу квартала выяснилось, что утвержденное задание не выполняется. Цех «залихорадило», он превратился в «узкое место» производства. Чтобы выполнить заданную программу, использовали сверхурочные часы и выходные дни. Необходимо отметить, что ещё до увеличения плана наблюдались трудности в обеспечении необходимым оборудованием одних участков при недостаточном использовании на других. Оперативное руководство производством затруднялось вследствие обилия внутрицеховых маршрутов обработки, транспортных петель в грузообороте, значительных внутрицеховых перевозок. Создавшееся в цехе положение явилось причиной созыва производственного совещания у директора завода, на котором выяснилось, что мобилизации внутренних резервов мешает нерациональность производственной структуры цеха. Было решено создать комиссию под руководством начальника цеха для выработки проекта совершенствования производственной структуры цеха. Студентам предлагается: 1. Определить ситуации, требующие совершенствования производственной структуры. 2. Раскрыть содержание факторов, оказывающих влияние на производственную структуру. 3. Определить, какую информацию необходимо собрать для принятия обоснованного и эффективного решения в данной ситуации. Анализ обрабатываемых в цехе деталей показал, что, исключая выпуск продукции мелкими сериями, все детали могут быть классифицированы по двум признакам: 1) Основному характеру обрабатываемых поверхностей. Здесь выделяются две группы: корпусные и детали вращения (кольца, втулки, валы); 2) Весу и размеру. По этому признаку среди корпусных деталей выделяются крупные и средние, а среди деталей вращения – длинные, средние и короткие. Распределение обрабатываемых деталей (изделий) по участкам, включая заготовительный, представлено в таблице. Анализ распределения обрабатываемых деталей по участкам показал, что оно не было вызвано какими-либо требованиями, вытекающими из производственной целесообразности, как, пример, специализации рабочих мест или участков цеха. В большинстве случаев характер распределения определился под влиянием наслоения оперативных решений по расширению производства или по организации выпуска тех или иных новых изделий (деталей). Таблица 1 – Удельный вес деталей (изделий) в трудоемкости планового объема продукции по участкам (% к итогу)

На основании календарного подетального плана-графика и картотеки пооперационного учета установлено количество операций, закрепленных за каждым участком. По этим данным с учетом количества рабочих мест, загруженных в две смены, определен коэффициент специализации рабочих мест (см. таблицу 2). Таблица 2 – Определение коэффициента специализации рабочих мест

Способ группировки рабочих мест на предметно-специализированном участке № 1 основан на размещении оборудования по ходу технологического процесса изготовления основных, ведущих деталей. В качестве ведущих приняты наиболее трудоемкие крупные корпусные детали. Прочие детали, обрабатываемые на участке, имеют при общности технологического процесса с ведущими деталями некоторые отличия в последовательности операций. Обрабатываются детали на серийно-поточных групповых линиях партиями определенной величины, причем процесс обработки одновременно проходят детали различного наименования. На участке № 3 используется предметно-групповой способ сочетания рабочих мест, который выражается в объединении различных групп однородного оборудования, необходимого для законченного цикла обработки деталей. Детали последовательно обрабатываются партиями на нескольких станках в пределах данного участка. Остальные механические участки цеха имеют технологическую специализацию. На участке № 2 сосредоточенны преимущественно токарные станки различных типов. Комплексная обработка наружных цилиндрических и резьбовых поверхностей деталей осуществляется на участке № 4 с использованием токарно-револьверных станков. На участке № 5 установлена группа фрезерных станков. На всех механических участках выполняются расточные и шлифовальные операции. Коэффициент сменности установленных расточных и шлифовальных станков не превышает 1,1. Это значительно ниже коэффициента установленного оборудования в целом по цеху. Производственные участки цеха, за исключением механических участков № 2 и № 4, отделены металлическими перегородками. Высота производственных помещений 8 м. Все поступающие в цех материалы и полуфабрикаты проходят через восточные ворота, а готовые детали отправляются через западные ворота. Для транспортировки заготовок, готовых деталей и узлов используются электротележки, электрокары, а также кран-балки, имеющиеся в цехе. Слушателям и студентам предлагается наметить пути решения основной проблемы в цехе. 2. Принятое решение. На заводе предложили, что главная проблема создавшейся ситуации заключается в отсутствии четкого закрепления обрабатываемых деталей (изделий) за производственными участками. Это вытекает из того, что технологически однородные детали при значительном масштабе загрузки оборудования одной и той же работой обрабатываются на различных участках.

Таблица 3 – Распределение затрат труда по участкам цеха

Административные помещения

Рисунок 1 – Планировка механического цеха

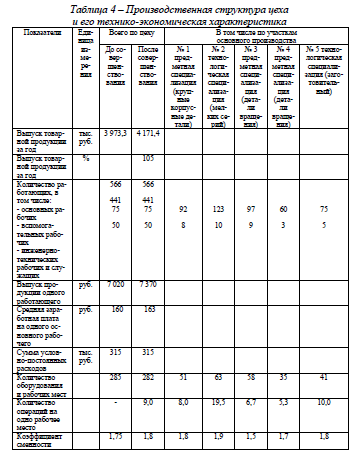

В основу нового раскрепления обрабатываемых деталей по участкам был положен предметно-подетальный принцип построения производственной структуры и вышеприведенная группировка деталей. Рабочая комиссия подготовила проект совершенствования производственной структуры цеха, предполагающий осуществление следующих мероприятий: 1. Специализировать участок № 1 на производстве крупных корпусных деталей, для чего соответствующим образом перезакрепить оборудование и работы за участками; 2. Объединить два участка цеха (№ 2, № 4) с целью концентрации технологически однородных групп оборудования для обработки деталей мелкими сериями, сохранив технологическую специализацию; 3. Специализировать участок № 3 на производстве длинных, средних и коротких деталей вращения. С точки зрения структуры цеха классификация деталей должна быть такова, чтобы для конкретных условий (в частности для определенного масштаба производства технологически однородных деталей) количество групп деталей равнялось количеству участков. Но в данном случае выделять специализированный участок по производству средних и коротких деталей вращения нецелесообразно ввиду малого масштаба выпуска, низкого коэффициента загрузки оборудования; 4. Специализировать участок № 5 на производстве средних корпусных деталей. Результаты проведенных мероприятий (таблица 4) Осуществление комплекса мероприятий по совершенствованию производственной структуры механического цеха позволило увеличить на 105 % объем товарной продукции при неизменной численности промышленно-производственного персонала. Затраты на эксплуатацию транспорта и расчета на годовой объем перевозки грузов снизились на 1 050 руб.

Передано в другие цеха завода 3 единицы оборудования остаточной стоимостью 5 000 руб. Затраты на проведение мероприятий составили 40000 руб., на изготовление специальной оснастки – 25 000 руб., демонтаж и монтаж оборудования – 15 000 руб. Студентам предлагается: 1. Определить, какие резервы в цехе остались неиспользованными. 2. Оценить эффективность принятых решений.

Практическая ситуация «Использование внутрипроизводственных резервов при увеличении программы»

Содержание ситуации. Машиностроительный завод производит паро-газо-водяную арматуру (изделия А и Б) для предприятий нефтехимической промышленности. Арматура изготавливается из стального литья, выпускаемого сталелитейным цехом завода, с последующей механической обработкой и сборкой. 1. В состав названных изделий входят стальные отливки со следующей характеристикой (таблица 1).

Таблица 1 – Характеристика стальных отливок

2. Условия изготовления деталей в литейном цехе в отчетном периоде таковы: а) форма ручная; б) отливки в зависимости от веса разбиты на круглые, формуемые на разных участках: - мелкое литье – до 10 кг включительно; - среднее – от 10 до 20 кг включительно; - крупное – свыше 20 кг; в) формовка производится в две смены по восемь часов каждая на 5 – дневной рабочей неделе, потери в использовании формовочной площади (на невыходы и кг) 10 %; г) полезная формовочная площадь – 700 м2. 3. В отчетном периоде предприятие изготовило: изделий А – 15 000 шт., изделий Б – 20 000 шт. Для выпуска этого количества изделий сталелитейный цех изготовил, а механический обработал стальные отливки в количестве 4 752 т в следующем распределении: Съем литья по отдельным группам и в целом по литейному цеху представлен в таблице 3. 4. На плановый период заводу в соответствии с производственной мощностью механического и сборочного цехов и потребностью нефтехимической промышленности установлено задание по производству: изделий А – 29 000 шт., изделий Б – 11 500 шт. Установленное производственное задание создало для коллектива сложную ситуацию, так как самая приблизительная оценка показала, что недостаточная формовочная площадь не позволит выполнить задание. Попытка получить отдельные отливки в порядке кооперирования производства с другими предприятиями отрасли и района оказалась безуспешной. Изменить (уменьшить) производственное задание вышестоящая организация отказалась, мотивируя свой отказ наличием производственной мощности ведущих цехов – механического и сборочного. Поэтому коллектив предприятия взялся самостоятельно решить возникшую производственную ситуацию, чтобы выполнить установленное задание.

Таблица 2 – Распределение стальных отливок

Таблица 3 – Съем литья по группам

Принятое решение

Вариант 1 1. Принято решение максимально использовать имеющуюся производственную мощность сталелитейного цеха. Для этого осуществлен ряд расчетов.

Таблица 4 – Расчет 1. Определение потребности в литье

Таблица 5 – Расчет 2. Распределение литья по весовым группам, т

Таблица 6 – Расчет 3. Потребность в формовочной площади по съему литья с 1.м2

Расчет 3 выявил недостаток формовочной площади (наличие – 700 м2, потребность – 800 м2); расчетное увеличение съема литья с 1 м2 по сравнении с отчетным периодом (7,15 т против 6,8) обусловлено повышением уд веса литья средней группы (41,5 % против 26,2 %). Среднее литье имеет больший съем с 1 м2 площади, чем мелкое литье, удельный вес которого существенно снизился. Это обстоятельство потребовало провести контрольный расчет потребности в формовочной площади по методу квадратометро-часов, чтобы учесть сдвиги в ассортименте изготовляемого литья.

Таблица 7 – Расчет 4. Потребность в формовочной площади на программу по квадрато-метро-часам на 1 деталь

Таблица 8 – Расчет 5. Потребность в формовочной площади по группам литья

Таблица 9 – Расчет 6 Потребность в формовочной площади на программу по группам литья, м2.

Расчет 6 показывает, что уточненная потребность в формовочной площади на программу периода составляет 965 м2 при наличии 700 м2, т.е. недостаток площади составляет не 100 (см. расчет 3), а 265 м2, что является следствием влияния сдвигов в ассортименте литья в результате увеличения отливок среднего и тяжелого развеса, большей продолжительности пребывания на формовочной площади и увеличения потребности в площади для осуществления процесса изготовления формы. Внесенное работниками сталелитейного цеха предложение об улучшении использования формовочной площади путем механизации формовки с установкой формовочных машин и механизации заливки форм, установки заливочного конвейера осуществить в плановом году невозможно, так как средств на приобретение формовочных машин, заливочного конвейера, оборудования для модельного и стержневого отделений у предприятия нет; получение ссуды в банке нецелесообразно, ввиду отсутствия фондов на потребное оборудование. Таким образом, улучшить использование литейного цеха в плановом периоде невозможно и обеспечить выполнение планового задания по выпуску изделий А и Б этим способом не удается.

Вариант 2 Поскольку выполнить плановое задание необходимо, коллектив предприятия изыскивает другие пути решения задачи. Выяснено, что есть возможность изготовлять отдельные детали изделий А и Б способом горячей штамповки на прессах из заготовок, нарезаемых из сортового проката. В штамповочном цехе предприятия имеется пять прессов, не полностью загруженных изготовлением продукции с давлением, пресс № 1 – 43 т; пресс № 2 – 48 т; пресс № 3 – 52 т; пресс № 4 – 69 т; пресс № 5 – 202 т. На основании технологических расчетов для перевода на штамповку из сортового проката отобраны следующие детали А и Б (таблица 10).

Таблица 10 – Технологический расчет перевода на штамповку сортового проката

Перевод на штамповку указанных в таблице 10 деталей освобождает литейный цех от изготовления отливок в количестве 1 026,7 т и уменьшает потребность в формовочной площади на 260 м2 (971 620: 3 670), т.е. позволяет полностью выполнить оставшееся задание по изготовлению литья. Возникает вопрос о наиболее рациональном распределении задания по производству штамповок по имеющимся прессам с учетом норм съема штамповок с каждого пресса в час; имеющегося свободного фонда часов работы по каждому прессу. Соответствующие данные приведены в таблице 11.

Таблица 11 – Распределение задания по производству штамповок

Оптимальная загрузка прессов позволяет получить заданный объем продукции при наименьшем числе часов работы оборудования с учетом ограничения фондом времени работы. Эта задача решается с помощью индексного метода расчета загрузки оборудования (один из вариантов метода линейного программирования, так называемый распределительный метод), сущность которого заключается в том, что «нулевой» индекс получает загрузка i-го пресса, при наибольшем съеме штамповок данного вида в час, а индексы загрузки остальных прессов устанавливаются по соотношению данного показателя по формуле:

Иi = (Со - Сi): Со,

где Иi – индекс загрузки i-го пресса, Со – съем штамповок в час на прессе с «нулевым» индексом; Сi – съем штамповок в час на i-м прессе. На основании таблице 11 и формулы составляется таблица индексов загрузки прессов при изготовлении штамповок деталей А-2, Б-2, Б-3 (таблица 12).

Таблица 12 – Таблица индексов загрузки прессов

На основании таблиц 11 и 12 составляется отправной вариант расчета загрузки оборудования. В верхнем правом углу указывается соответствующий индекс загрузки, в клетке «потребность» – число часов работы пресса для выполнения установленной программы изготовления штамповок.

Таблица 13 – Расчет 7. Отправной вариант загрузки прессов, ч

Наиболее выгодной была бы загрузка прессов по «нулевым» индексам. В этом случае сумма времени работы оборудования составила бы 6 245 ч (2 025+2 530+1 690). Загрузка прессов показана подчеркиванием соответствующей цифры чертой. Но это невозможно, т.к. свободный фонд времени по прессу № 5 только 2 000 часов, тогда как при этом варианте требуется 2 025 + 1 690 = 3 715 ч. Поэтому производится расчет оптимизации загрузки с учетом налагаемого ограничения (см. расчет 8).

Таблица 14 – Расчет 8. Оптимизационный расчет загрузки прессов (вариант 1)

При загрузке прессов по этому варианту соблюдается преимущественно загрузка прессов № 1 и № 5 по «нулевому» индексу, обеспечивается использование оборудования по располагаемому фонду времени, но возникает перерасход часов работы в 840 часов, против оптимальной загрузки. (Σзагр. ф-Σзагро = 7 085 – 6 245). Это требует иного варианта загрузки прессов, что достигнуто в расчете 9.

Таблица 15 - Расчет 9. Оптимизационный расчет загрузки прессов (вариант 2)

Вариант 2 лучше варианта 1, но все же вызывает перерасход времени оборудования на 795 часов (при соблюдении ограничения по фонду времени). Поэтому оставляем следующий вариант.

Таблица 16 – Расчет 10. Оптимизационный вариант загрузки прессов (вариант 3)

Этот вариант наилучший, т.к. перерасход времени здесь наименьший против оптимального – 630 часов. Таким образом, можно было бы считать задачу решенной, если бы не следующее обстоятельство. Переход на штамповку деталей А-2, Б-2 и Б-3 требует изготовления сложных штампов (см. таблицу 17). Штампы данной сложности могут изготовлять инструментальщики У-У1 разрядов, которых в штате инструментального цеха завода 4 человека; общий фонд времени работы – 7 440 часов. Таблица 17 – Штамповка деталей

Студентам предлагается решить, как обеспечить работу прессов штампами средствами предприятия без увеличения штата высококвалифицированных рабочих.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-11-28; просмотров: 339; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.73.35 (0.128 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||