Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Топливное хозяйство тэс на твёрдом топливе

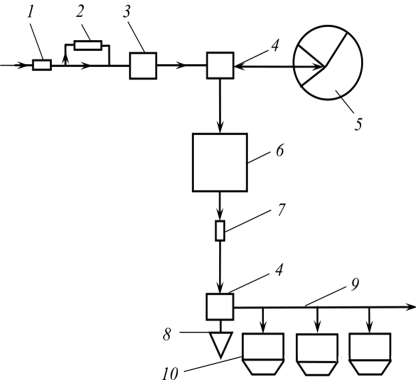

Топливное хозяйство предназначено для разгрузки, учёта, хранения, внутренней транспортировки и приготовления для сжигания (дробления, подогрева, размола) поступающего на электростанцию топлива. Наиболее дорогим и сложным является хозяйство для твёрдого топлива. Принципиальная схема топливного хозяйства ТЭС на твёрдом топливе представлена на рис. 4.1. Доставка твёрдого топлива осуществляется главным образом железнодорожным транспортом в полувагонах грузоподъемностью 63, 94 и 125 т. Груженые полувагоны взвешиваются на железнодорожных весах и поступают в приём.-

Рис. 4.1 – Технологическая схема топливного хозяйства ТЭС на твёрдом топливе: 1 – вагонные весы, 2 – размораживающее устройство, 3– приёмно-разгрузочное устройство, 4 – узел пересыпки, 5 – кольцевой склад, 6 – дробильное помещение, 7 – ленточные (транспортерные) весы, 8 – отборник средних проб топлива, 9 – раздающий транспортёр, 10 – бункера сырого топлива в котельном цехе разгрузочное устройство

Приёмные разгрузочные устройства выполняются, как правило, закрытого типа и включают в себя приспособления для разгрузки вагонов, приёмные бункера и средства для перемещения топлива в основной тракт топливоподачи или на склад. На мощных электростанциях топливо из приёмного устройства подаётся в котельную двумя параллельными линиями конвейеров, из которых одна линия является рабочей, а другая – резервной. Система топливоподачи на электростанциях большой мощности эксплуатируется круглосуточно. На электростанциях небольшой мощности топливоподачу проектируют исходя из ее работы в одну или две смены [15]. На современных мощных электростанциях выполняют параллельное расположение приёмного устройства и главного здания; дробильное помещение размещают между ними. Конвейерные галереи первого и второго подъёмов (до и после дробильной установки) располагают на одной оси (в плане). Склад топлива размещают как за приёмным устройством, так и между ним и главным зданием. Подача топлива в котельное отделение ТЭС на сжигание, как правило, осуществляется в постоянный торец главного здания. При очень большом расходе топлива (свыше 1400 т/ч), а также при значительной длине котельного отделения предусматривают второй ввод топливоподачи со стороны временного торца или в среднюю часть главного здания.

Поступающее на станцию топливо взвешивается; используются тензометрические железнодорожные весы грузоподъёмностью 200 тонн с погрешностью взвешивания ± 0,5 %. В районах с низкой температурой наружного воздуха смёрзшееся в полувагонах топливо сначала разогревается в разгораживающемся устройстве нагретым в калориферах воздухом или с помощью радиационных инфракрасных излучателей (паровых, электрических, газовых), а затем направляется в разгрузочное устройство, где предварительно разрыхляется бурорых- лительными машинами. На электростанциях с расходом топлива более 100 т/ч для разгрузки вагонов применяют роторные вагоноопрокидыватели (с поворотом вагона на 270°) производительностью 12 полувагонов грузоподъемностью 63 т и 10 полувагонов грузоподъемностью 94 или 125 т. Из полувагонов топливо ссыпается в приемные бункера, верхние части которых перекрыты решётками с ячейками 400x400 мм; под бункером устанавливаются питатель и дискозубчатая дробилка для грубого измельчения (предварительного дробления) топлива. Для предотвращения дробилок от поломок металлическими предметами перед ними устанавливаются шкивные электромагнитные сепараторы, являющиеся одновременно приводными барабанами ленточных транспортеров. После предварительного дробления топливо с помощью ленточных конвейеров подаётся в узел пересыпки. Подача топлива от каждого вагоноопрокидывателя производится одним ленточным конвейером, производительность которого равна производительности вагоноопрокидывателя. Расход топлива определяется исходя из 24-часовой работы на номинальной нагрузке всех энергетических котлов и исходя из условия 24-часовой работы водогрейных котлов при покрытии ими тепловых нагрузок при средней температуре самого холодного месяца. Для обеспечения резерва на электростанции устраивают склады топлива. Вместимость складов равна 30-суточному расходу топлива на электростанцию (для ТЭС, расположенных на расстоянии до 100 км от угольных разрезов или шахт, - 15-суточному, а на расстоянии до 40 км - 7-суточному расходу топлива) [15].

Подача топлива на склад и выдача его со склада в основной тракт топливоподачи производятся по одной линии конвейеров с расчётной производительностью, равной производительности каждой линии основного тракта. Срок хранения топлива на складе с запасом 100 000 тонн в зависимости от устойчивости к самовозгоранию устанавливается для каменных углей 2-6 лет, для бурых углей – 0,4-0,5 года. Состояние топлива на складе постоянно контролируется. Для снижения потери топлива от окисления и во избежание самовозгорания топлива на складе штабели и их откосы уплотняют укаткой бульдозерами и катками. Систематически контролируют температуру внутри штабеля: при повышении температуры топлива выше 60 °С его отправляют со склада в тракт топливоподачи к котлам. Склады оснащены бульдозерами и кранами-перегружателями непрерывного действия с ковшовыми транспортерами производительностью 1800 т/ч и пролётом моста 90 м или роторными погрузочными машинами производительностью 1500-2000 т/ч. Для отбора из потока дроблёного топлива древесной щепы, тряпья, бумаги используют щепоуловители. Их устанавливают в потоке мелкодробленого топлива, падающего с барабана ленточного конвейера (в частности, на узле пересыпки в главном корпусе электростанции). Щепоуловитель представляет собой гребенчатый ротор диаметром около 1 м с несколькими рядами гребёнок по окружности. При вращении ротора гребёнки прочёсывают поток падающего угля, примеси задерживаются на гребёнках и удаляются. Вторичное дробление топлива на куски размером не более 25 мм производится в молотковых дробилках производительностью до 1250 т/ч. Работа каждой дробилки предусматривается только с одной линией конвейера. Как и при предварительном дроблении, перед дробилками устанавливаются решётки для отсеивания мелких фракций, что позволяет повысить эффективность дробления. В системах топливоподачи широко применяются ленточные конвейеры с тканевой прорезиненной лентой шириной 1600-2000 мм и скоростью движения 1,6; 2 или 2,5 м/с. Такие транспортеры имеют производительность от 1600 до 4000 т/ч. Угол подъёма стационарного конвейера может достигать 15, а длина - нескольких сотен метров. Для разгрузки топлива с ленты конвейера применяются плужковые сбрасыватели, которые устанавливаются над лентой и снабжаются устройством подъёма и опускания [15]. Для предотвращения пожаров и взрывов, которые могут происходить из-за отложений пыли в системе топливоподачи, а также улучшения санитарных условий труда обслуживающего персонала применяют обеспыливание. Используется аспирация, паро-, гидро- и пенообеспыливание. Наибольший эффект достигается при применении пенообеспыливания противопыльным 30%-м концентратом. Распылённый воздухом пенораствор, содержащий поверхностноактивные вещества, закрывает топливо пеной толщиной до 20 мм, что препятствует выходу пыли и выбиванию её при пересыпке и разгрузке топлива. Серийно выпускаемые пенообразователи производительностью 120-180 м3/ч устанавливаются в местах разгрузки и пересыпки топлива. Расход электроэнергии на механизмы топливного хозяйства для пылеугольных электростанций на АШ и каменных углях составляет 0,6-2 кВт-ч/т, на бурых углях с предварительным дроблением -1-2,5 кВгч/т.

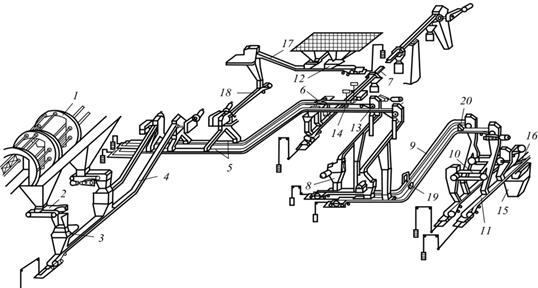

Схема топливоподачи современной электростанции большой мощности представлена на рис. 4.2 [15].

Рис. 4.2 – Схема топливоподачи с ленточными конвейерами: 1 – вагоноопрокидыватсль, 2 – ленточные питатели, 3 – дискозубчатые дробилки, 4, 17, 18 – однониточные конвейеры; 5,9 – конвейеры, 6, 16 – плужковыс сбрасыватели, 7 – конвейер на склад; 8 – дробилка мелкого дробления, 10 – реверсивный питатель, 11 – конвейеры бункерной галереи, 12 – качающийся питатель, 13, 14 – барабанный и подвесной магнитные сепараторы, 15 – бункер в котельной, 19 – ленточные весы, 20 – пробоотборная установка

Составы с топливом целиком или частями подаются с ближайшей железнодорожной станции на подъездные пути электростанции. Вагоны по одному подают в вагоноопрокидыватель 1, топливо выгружается в подземные бункера. Из бункеров топливо ленточными питателями 2 подаётся на дискозубчатые дробилки 3, где происходит грубое дробление, а затем на ленточный конвейер (транспортёр) 4 и после прохода узлов пересыпки – на конвейеры 5. Отсюда топливо может быть подано плужковым сбрасывателем 6 и конвейером 7 на склад для хранения или через узел пересыпки – на дробилки мелкого дробления 8. После дробилок измельченное топливо поднимается наклонными конвейерами 9 на бункерную галерею. На конвейерах 9 установлены ленточные весы 19. Конвейеры 11 перемещают топливо вдоль бункерной галереи, а сбрасывающие устройства 16 распределяют его по бункерам 15 котельных агрегатов. На угольном складе (на рисунке не показан) устанавливается мостовой грейферный кран- перегружатель, производящий погрузочно-разгрузочные работы и укладку топлива в штабеля. Топливо со склада подаётся краном- перегружателем в подземные бункера, а затем качающимися питателями 12 и конвейерами 17 к 18 – на конвейеры 5 и далее по рассмотренной выше схеме в бункера котельных агрегатов. Для улавливания металлических предметов из топлива на конвейерах устанавливают барабанные (шкивные) 13 и подвесные магнитные сепараторы 14. В отдельных случаях схема топливоподачи может отличаться в некоторых элементах от рассмотренной [15].

|

|||||||

|

Последнее изменение этой страницы: 2020-11-23; просмотров: 548; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.134.90.44 (0.008 с.) |