Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

По международному стандарту ISO 9001:2015Стр 1 из 12Следующая ⇒

По международному стандарту ISO 9001:2015 Институт морских технологий, энергетики и транспорта Направление 13.04.01 Теплоэнергетика и теплотехника Направленность Тепломассообменные процессы и установки Кафедра «Теплоэнергетика и холодильные машины»

КОНСПЕКТ По дисциплине: «Энергетические топлива, топливоприготовление и топливное хозяйство в теплоэнергетике»

Выполнил магистрант группы ДТЕТМ-21 Милосердов Н.Д.

Проверил доцент Глухов А.Н.

Астрахань, 2020 Содержание

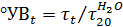

Классификация энергетических топлив. Топливное хозяйство тепловых электростанций на газовом и жидком топливе Топливное хозяйство тепловых электростанций На газовом и жидком топливе Основной вид жидкого топлива, сжигаемого на ТЭС, ‒ сернистые мазуты. Мазут представляет собой смесь тяжёлых остатков прямой перегонки и крекинга нефти и является сложной коллоидной системой, способной образовывать в области температуры застывания псевдокристаллическую структуру с пониженной текучестью. Соединения, образующие мазут, построены из пяти основных элементов: углерода, водорода, серы, кислорода и азота. Элементарный состав малосернистого мазута практически такой же, как и нефти, из которой он получен. Высокосернистый мазут содержит по сравнению с исходной нефтью пониженное количество водорода и углерода, и как следствие этого, у него пониженная теплота сгорания. Нефтяные мазуты подразделяются на марки в зависимости от значения их условной вязкости, представляющей собой отношение времени истечения 200 мл мазута при заданной температуре ко времени истечения такого же объёма дистиллированной воды при 20 °С. Условная вязкость при температуре t, °С. обозначается °УВ:

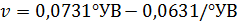

где Марка мазута характеризует максимальное значение его условной вязкости при температуре 50 °С. При расчёте мазутопроводов необходимо знать кинематическую вязкость мазута. Условная вязкость пересчитывается в кинематическую и, см2/с, по формуле

В соответствии с ГОСТ 10585-75 мазут, предназначенный для электростанций, относится к категории тяжёлых топлив и имеет марки: топочный с государственным Знаком качества 100В и топочный 100. На электростанциях сжигается в основном мазут марки 100. В пределах марок топочные мазуты подразделяются на три сорта в зависимости от содержания в них серы: малосернистые (Sp < 0,5 %), сернистые (SР = 0,5 -г 2,0 %) и высокосернистые (SР > 2,0 %). Вязкостью мазута определяются способы и длительность наливных и сливных операций, условия транспортировки, эффективность работы форсунок. В процессе хранения мазута вязкость его увеличивается. Для стабилизации мазута и облегчения очистки поверхностей нагрева котлов применяются различные жидкие присадки [2]. При понижении температуры ниже 75 °С вязкость мазута резко повышается. Температуру, при которой он загустевает настолько, что при наклоне пробирки с мазутом под углом 45° уровень его остаётся неподвижным в течение 1 минуты, принимают за температуру застывания мазута. Температура застывания – величина довольно условная, она может весьма сильно различаться для одного и того же мазута при различной длительности его хранения. Наряду с вязкостью температура застывания определяет прокачиваемость жидкого топлива. Она влияет на выбор способа слива мазута, системы обогрева мазутопроводов.

Таблица 1.2 – Технические требования и нормы качества топочных мазутов

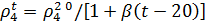

Плотность мазута указывают при температуре 20 °С, и обычно пользуются относительной плотностью мазута – отношением физической плотности мазута при температуре 20 °С к плотности воды при температуре 4 °С. Для прямогонных мазутов < 1, а для крекинг-мазутов > 1. С повышением плотности мазутов увеличивается и их вязкость. При плотности мазута значительно ниже плотности воды мазут отстаивается быстро – за 100-200 ч. При = 0,98-1,01 время отстоя мазута значительно превышает 200 ч. При =1,05 мазут располагается в резервуарах ниже воды и отстой его становится практически невозможным. Повышенная плотность и высокая вязкость крекинг-остатков затрудняют отстой их от воды, так что вода находится в крекинг-остатках в виде отдельных слоёв (линз). При температуре, отличающейся от 20 °С, относительная плотность мазута может быть определена по формуле:

где t – температура мазута, °С; Температура вспышки и температура воспламенения мазута характеризуют пожарную опасность при его хранении. Температурой вспышки называют наинизшую температуру, при которой нагретый в определённых условиях мазут выделяет такое количество паров, что их смесь с воздухом при атмосферном давлении вспыхивает при поднесении к ней пламени. При этом сам мазут ещё не загорается. Температурой воспламенения называется температура мазута, при которой при поднесении к мазуту пламени вслед за вспышкой паров загорается сам мазут и горит в течение не менее 5 с. Температура вспышки мазута существенно ниже температуры воспламенения, составляющей в среднем 500-600 °С. Для прямогонных мазутов, не содержащих парафинов, температура вспышки составляет 135-235 °С. Для парафинистых мазутов она близка к 60 °С, а для высоковязких крекинг-остатков составляет 185-240 °С. При использовании мазута с низкой температурой вспышки эксплуатация мазутного хозяйства требует особого внимания, потому что при подогреве мазута до температуры, близкой к температуре вспышки, возрастает пожарная опасность, ухудшаются условия труда вследствие выделения вредных паров. При высокой температуре вспышки мазута особых затруднений в эксплуатации мазутного хозяйства не возникает, но даже высоковязкий крекинг-мазут в открытых баках не. рекомендуется нагревать выше 95 °С [2].

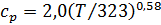

Вода и механические примеси – балласт в мазуте. Из-за них снижается теплота сгорания мазута, усложняется эксплуатация мазутного хозяйства, ухудшается КПД котельной установки. Содержание воды в мазутах колеблется от 0,5-1 до 3-5 %, а в обводнённых мазутах может быть и больше. Механические примеси в мазуте составляют 0,1-2 %. При расчёте поверхности нагрева мазутных подогревателей и определении расхода теплоты на разогрев необходимо знать теплофизическиё свойства мазутов – теплоёмкость и теплопроводность. Теплоёмкость мазута ер, кДж/ (кг * К), в зависимости от температуры может быть определена по приближенной формуле:

где Т – абсолютная температура мазута, К Более точно теплоёмкость мазута определяется экспериментально. Теплопроводность мазутов при стандартных условиях (атмосферном давлении и температуре 20 °С) в зависимости от их плотности находится в пределах 0,16- 0,12 Вт/(м * К). С увеличением температуры теплопроводность снижается по линейному закону. При этом теплопроводность высоковязких крекинг-остатков выше, чем маловязких и мазутов прямой перегонки. Различают основное, резервное, аварийное и растопочное мазутные хозяйства ТЭС. Основное мазутное хозяйство сооружается на ТЭС, для которых мазут является основным видом сжигаемого топлива, а газ сжигается как буферное топливо в периоды сезонных его избытков. Расчётный суточный расход мазута для электростанций определяется исходя из 20-часовой работы всех установленных энергетических котлов при их номинальной производительности для полной проектной мощности электростанции и 24-часовой работы водогрейных котлов при покрытии тепловых нагрузок при средней температуре самого холодного месяца. Резервное мазутное хозяйство создаётся на ТЭС, для которых основным топливом является газ, а мазут сжигается в периоды отсутствия газа (зимой). Аварийное мазутное хозяйство предусматривается на электростанциях, для которых основной и единственный вид топлива - газ, а мазут используется только при аварийном прекращении подачи газа. Растопочное мазутное Хозяйство имеется на всех электростанциях с камерным сжиганием твёрдого топлива. Оно используется также для снабжения мазутом пусковой котельной. В случае установки на таких электростанциях газомазутных пиковых водогрейных котлов их мазутное хозяйство объединяется с растопочным.

Пусковая котельная снабжается мазутом соответственно от основного или растопочного мазутного хозяйства. Мазут доставляют на электростанции железнодорожным, водным и трубопроводным транспортом. Наиболее распространен первый способ. Трубопроводный транспорт используется, если ТЭС находится вблизи нефтеперерабатывающего завода (НПЗ) или магистральных мазутопроводов.

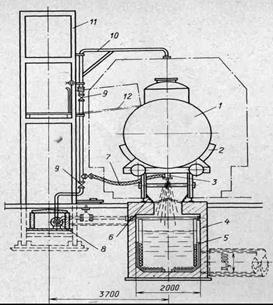

Рис. 1.1 – Сливное устройство: 1 – железнодорожная цистерна, 2, 3 – сливной прибор; 4 – межрельсовый сплошной желоб (лоток), 5 – трубчатые подогреватели; 6 – металлические крышка желоба, 7 – паровой шланг, 8 – паропровод, 9 – запорные клапаны, 10 – поворотная колонка для присоединения шланга при разогреве мазута "открытым паром", 11 – эстакада, 12 – перекидной мостик

От нефтеперерабатывающего завода мазут подаётся на станцию по одному трубопроводу; в отдельных случаях при соответствующем обосновании возможна подача мазута по двум трубопроводам, при этом пропускная способность каждого из них принимается равной 50 % максимального часового расхода топлива всеми рабочими котлами при их номинальной производительности [2]. Мазут доставляется по железной дороге в четырёхосных цистернах грузоподъёмностью 50 и 60 т, в шестиосные грузоподъёмностью 90 т. Так как цистерны не оборудованы устройствами для подогрева мазута в пути, его температура в период транспортировки может снижаться ниже температуры застывания. Для разогрева и слива мазута из цистерн могут применяться как сливные эстакады с разогревом мазута "открытым" паром или горячим мазутом (рис. 1.1), так и закрытые сливные устройства – тепляки. Тип сливного устройства выбирается на основании технико-экономического расчёта. На рис. 1.2 показана технологическая схема мазутного хозяйства. Мазут сливается из цистерн в межрельсовые каналы (лотки). Из них он направляется в приёмную ёмкость, перед которой должны устанавливаться грубая фильтр-сетка и гидрозатвор [2].

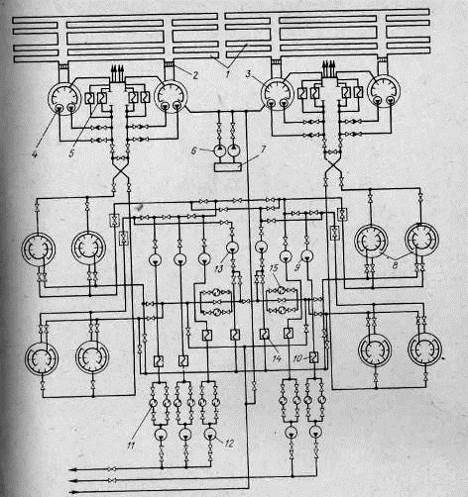

Рис. 1.2 – Технологическая схема мазутного хозяйства: 1 – лотки приёмно-сливного устройства, 2 – фильтр-сетки, 3 – приёмные резервуары, 4 – перекачивающие насосы (погружные), 5 – подогреватели мазута на рециркуляцию в лотке, 6 – дренажные насосы, 7 – приямок дренажей, 8 – основные резервуары, 9 – насосы I подъёма, 10 – подогреватели мазута основные, 11 – фильтры тонкой очистки, 12 – насосы II подъёма, 13 – насосы рециркуляции, 14 – подогреватели мазута на рециркуляцию, 15 – фильтры очистки резервуаров

Длина фронта разгрузки основного мазутохозяйства должна приниматься исходя из слива расчётного суточного расхода мазута, времени разогрева и слива одной ставки не более 9 ч и весовой нормы железнодорожного маршрута, но не менее 1/3 длины маршрута. При этом принимается, что мазут доставляется цистернами расчётной грузоподъёмностью 60 т/с коэффициентом неравномерности подачи 1,2.

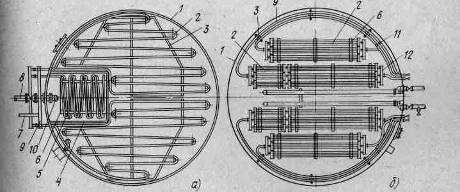

Длина фронта разгрузки растопочного мазутохозяйства для электростанций с общей производительностью котлов до 8000 т/ч принимается 100 м, а при большей производительности котлов – 200 м. На приёмно-сливном устройстве предусматривается Подвод пара или горячего мазута к цистернам, на обогрев сливных лотков и к гидрозатвору. По всей длине фронта разгрузки сооружаются эстакады на уровне паровых разогрева-тельных устройств цистерн. Сливные и отводящие лотки выполняются с 1%-ным уклоном, по обеим сторонам лотков выполняются бетонные отмостки с уклоном в сторону лотков. Объем приёмной ёмкости основного мазутохозяйства принимается не менее 20 % вместимости цистерн, устанавливаемых под разгрузку. Насосы, откачивающие из приёмной ёмкости мазут, устанавливаются с резервом. Они должны обеспечить перекачку мазута, слитого из установленных под разгрузку цистерн, не более чем за 5 ч. Вместимость приёмной ёмкости растопочного мазутохозяйства должна быть не менее 120 м3. Насосы, откачивающие мазут из неё, устанавливаются без резерва. Нормативные вместимости мазутохранилищ (без учёта госрезерва) электростанций в зависимости от типа мазутного хозяйства следующие: Основное для электростанций на мазуте: ‒ при доставке по железной дороге: 15; ‒ при подаче по трубопроводам: 3; ‒ резервное для электростанций на газ: 10; ‒ аварийное для электростанций на газе: 5; ‒ для пиковых водогрейных котлов: 10. Для электростанций на газе, получающих газ круглогодично от двух независимых источников, мазутохозяйство может при соответствующем обосновании не сооружаться, при круглогодичной подаче газа от одного источника предусматривается аварийное мазутохозяйство, а при сезонной подаче газа – резервное [2]. Растопочное мазутное хозяйство для электростанций на твёрдом топливе выполняется с тремя резервуарами. Вместимость одного резервуара принимается в зависимости от общей производительности котлов: более 8000 т/ч – 3000 м3; 4000-8000 т/ч – 2000 м3; менее 4000 т/ч – 1000 м. Склад растопочного мазутного хозяйства допускается выполнять совмещенным со складом масла и горючесмазочных материалов. В резервуарах мазутного хозяйства мазут разогревается циркуляционным способом, как правило, по отдельному специально выделенному контуру. Допускается применение местных паровых разогревающих устройств. Схема подачи мазута (одно- или двухступенчатая) принимается в зависимости от требуемого давления перед форсунками котлов. Для форсунок парового распыла требуется давление мазута 0,5 МПа, а для форсунок механического и паромеханического типа 3,5 МПа. В первом случае схема мазутного хозяйства должна быть одноступенчатой, во втором – двухступенчатой. Оборудование основного мазутного хозяйства призвано обеспечивать непрерывную подачу мазута в котельное отделение при работе всех рабочих котлов с номинальной производительностью. В насосной основного мазутохозяйства кроме расчётного количества рабочего оборудования предусматривается по одному элементу резервного оборудования – насосы, подогреватели, фильтры тонкой очистки и по одному элементу ремонтного оборудования – основные насосы I и II ступеней. Количество мазутных насосов в каждой ступени основного мазутного хозяйства должно быть не менее четырёх (в том числе по одному резервному и одному ремонтному). Подача основных мазутных насосов при выделенном контуре разогрева выбирается с учётом дополнительного расхода мазута на рециркуляцию в обратной магистрали при минимально допустимых скоростях. Подача насоса циркуляционного разогрева должна обеспечивать подготовку мазута в резервуарах для бесперебойного снабжения котельной. Для циркуляционного разогрева мазута предусматривается по одному резервному насосу и подогревателю. Схема установки подогревателей мазута и фильтров тонкой очистки должна позволять работать любому подогревателю и фильтру с любым насосом I и II ступеней [2]. В подогревателях мазута используется пар давлением 0,8-1,3 МПа с температурой 200-250 °С. Пар подаётся к мазутному хозяйству по двум магистралям каждая пропускной способностью 75 % расчётного расхода пара. Конденсат пара контролируется, очищается от мазута и используется в цикле электростанции. Устанавливается не менее двух конденсатных насосов, один из них резервный. Конденсат от тепляков, мазутных подогревателей и спутников подаётся отдельно от конденсата паропроводов разогрева лотков и ёмкостей. В мазутохозяйствах должна предусматриваться выносная (за пределы мазутонасосной) дренажная ёмкость для мазута. Замазученная вода из нижней части любого резервуара мазутного хозяйства отводится в рабочий резервуар, или в приёмную ёмкость, или на очистные сооружения. Прокладка всех мазутопроводов выполняется, как правило, наземной. Мазутопроводы на открытом воздухе и в холодных помещениях прокладываются с паровыми или другими обогревательными спутниками в общей с ними изоляции. Чтобы обеспечить циркуляцию мазута в магистральных мазутопроводах котельной и в отводах к каждому котлу, предусматривается трубопровод рециркуляции мазута из котельной в мазутохозяйство. Мазут к энергетическим и водогрейным котлам из основного мазутохозяйства подаётся по двум магистралям, рассчитанным каждая на 75% номинальной производительности котлов с учётом рециркуляции. На мазутопроводах устанавливается только стальная арматура. Фланцевые соединения и арматура на мазутопроводах котельных отделений закрываются стальными кожухами с отводом возможных утечек мазута в специальные ёмкости. На всасывающих и нагнетательных мазутопроводах устанавливается запорная арматура на расстоянии 10-50 мот мазутонасосной для отключений в аварийных случаях. На вводах магистральных мазутопроводов внутри котельного отделения, а также на отводах к каждому котлу устанавливается запорная арматура с дистанционным электрическим и механическим приводами, расположенными в удобных для обслуживания местах [2]. Для поддержания необходимого давления в магистральных мазутопроводах устанавливаются регулирующие клапаны "до себя" в начале линии рециркуляции из котельной в мазутное хозяйство. Оборудование мазутного хозяйства. Мазутные подогреватели. Мазут в резервуарах подогревается или путём циркуляционного подогрева с использованием выносных подогревателей, или погружными подогревателями. Погружные подогреватели устанавливаются в нижней части резервуаров и выполняются секционными или парозмеевиковыми (рис. 1.3).

Рис. 1.3 – Подогреватели погружного типа и их размещение в резервуарах: а – змеевиковый подогреватель; б – секционный подогреватель; 1 – резервуар; 1 – подогреватель; 3, 6 – опоры; 4 – кожух местного подогревателя; 2 5 – местный змеевиковый подогреватель; 7 – паропровод; 8 – мазутопровод; 9 – конденсато-провод; 10 – хлопушка; 11 – муфта; 12 – коллектор

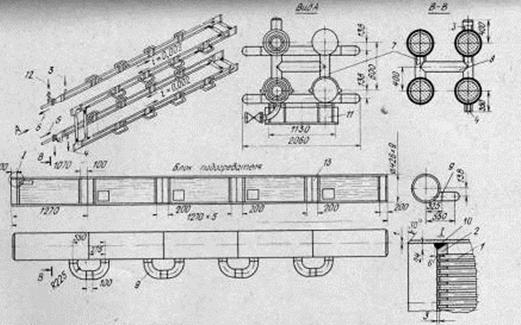

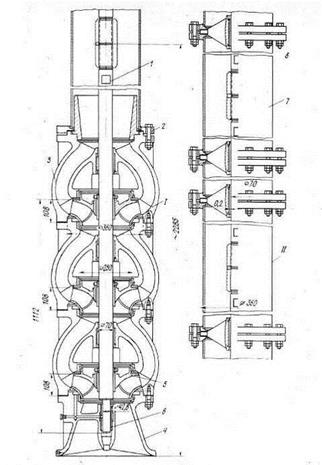

При циркуляционном подогреве мазут забирается из нижней части резервуара, прокачивается через внешний подогреватель и через насадки опять вводится в низ резервуара (к центру сечения или в сторону, противоположную забору мазута) в виде вытекающих под давлением струй. При таком циркуляционном подогреве полностью используется полезный объем резервуара, исключается обводнение мазута, обеспечивается эффективное перемешивание топлива в ёмкости, повышается однородность его структуры, предотвращается коагуляция и осаждение карбоидов, а также осаждение механических примесей. В выносных подогревателях совершается вынужденное движение мазута, поэтому теплообмен в них более эффективен, чем в погружных поверхностных подогревателях при естественной конвекции. При циркуляционном подогреве внешний подогреватель и насос могут обслуживать группу резервуаров. Если мазутопроводы теплоизолированы, то схема циркуляционного подогрева мазута может быть пущена при вязкости топлива в резервуаре 200-300 °ВУ и даже ещё более высокой, если всасывающие мазутопроводы прогреваются рециркулирующим топливом из котельной или применён электрообогрев мазутопрводов. Недостаток циркуляционного подогрева состоит в дополнительном расходе электроэнергии на перекачку мазута. На линии подачи к форсункам мазут подогревается с целью его лучшего распыливания. Для подогрева мазута применяются теплообменники различной конструкции: с оперёнными поверхностями типа ПМР (табл. 15), трубчатые нормального ряда или с плавающей головкой, теплообменники с прямыми трубками, секционные теплообменники типа "труба в трубе" (рис. 1.4). Мазутные насосы. Из приёмных промежуточных резервуаров в основные резервуары мазут перекачивается центробежными погружными насосами (нефтяной артезианский) типа НА (рис. 1.5). Они устанавливаются непосредственно на перекрытии приёмного резервуара, обычно два насоса на каждом резервуаре. Погружной насос состоит из трёх основных узлов: собственно многоступенчатого насоса, напорной колонки и опорной стойки. Мазут забирается насосом через всасывающий колокол. Число звеньев (от одного до восьми) напорной колонки выбирается в зависимости от глубины резервуара. Например, у мазутного погружного насоса 20НА-22 х 3 можно изменять расстояние от опорной рамы насоса до самой нижней его точки от 2395 до 9691 мм с интервалом в 1043 мм. Подача этого насоса 600 м3/ч, напор 0,65 МПа, мощность электродвигателя, устанавливаемого на опорной стойке, 100 кВт.

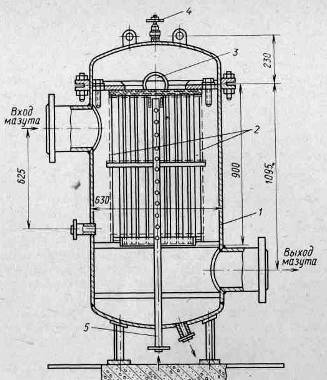

Рис. 1.4 – Трубчатый секционный подогреватель мазута В котельную мазут подаётся центробежными насосами консольного типа, применяемыми в нефтяной промышленности для перекачки нефтепродуктов с температурой до 200 °С.

Таблица 1.4 – Подогреватели мазута с оперёнными поверхностями

Насосы типа НК (Н – нефтяной, К – консольный) одноступенчатые с рабочими колёсами одностороннего входа жидкости. Входной патрубок расположен вдоль оси насоса, выходной -- вертикально, но может быть 1 повернут на 90, 180 и 270°. Выпускаются насосы с подачей 15-560 м3/ч и напором 80-300 м вод. ст. Привод насосов типа НК - взрывобезопасные электродвигатели с частотой вращения 3000 об/мин.

Рис. 1.5 – Насос мазутный погружной 20НА-22 х 3 1 – насосная часть, II – напорная колонка, I – вид насоса, 2 – верхний фланец насосной части, 3 – корпус, 4 – всасывающая камера, 5 – рабочее колесо, 6 – втулка, 7 – звено напорной колонки, 8 – фланец напорной колонки Для уменьшения износа и загрязнения форсунок и предотвращения образования в мазутопроводах отложений в схемах мазутного хозяйства предусматривается двухступенчатая очистка мазута от механических примесей. Первая (грубая) ступень очистки выполняется в виде подъёмных фильтров-сеток с ячейками 10-12 мм, устанавливаемых в отводных лотках сливных устройств. Фильтры второй (тонкой) ступени очистки устанавливаются в мазутонасосной после насосов II подъёма (рис. 1.6). Сетки этих фильтров имеют 64 или 32 отверстия на 1 см2. Такие же фильтры используют для улавливания взвеси при очистке резервуаров с помощью системы специальных сопл [2].

Рис. 1.6 – Фильтр для очистки мазута: 1 – корпус, 2 – фильтр-сетка, 3 – конструкция для снятия фильтра-сетки, 4 – воздушник, 5 – подвод пара для продувки

Назначение и общая характеристика газового хозяйства. Газовое хозяйство предприятия предназначено для обеспечения топливом котельных установок в целях отопления помещений и получения электроэнергии на тепловых электростанциях. В качестве топлива могут использоваться природные газы газовых и нефтяных месторождений и сжиженные углеводородные газы (СУГ). Газопроводы систем газоснабжения в зависимости от давления транспортируемого газа подразделяются на: ‒ газопроводы высокого давления 1-ой категории (0,6-1,2 МПа для природного газа; 0,6-1,6 МПа для СУГ); ‒ газопроводы высокого давления 2-ой категории (0,3-0,6 МПа); ‒ газопроводы среднего давления (0,005-0,3 МПа); ‒ газопроводы низкого давления (0,005 МПа). Газопроводы на территории промышленного предприятия прокладываются, как правило, надземно. Подземная прокладка газопроводов должна быть обоснована с учётом коррозионной активности грунта, наличия блуждающих токов и др. факторов. Ввод газопроводов в здание должен производиться непосредственно в помещение, где находятся агрегаты, потребляющие газ, или ли в смежное с ним помещение при условии соединения этих пространств открытым проёмом. Вводы не должны проходить через фундаменты и под ними, через подвалы, вентиляционные камеры, трансформаторные подстанции, складские помещения, помещения, имеющие категории А и Б по пожаровзрывоопасности [2]. В системах газоснабжения для снижения давления газа устраиваются газорегуляторные пункты (установки) (ГРП, ГРУ). На газопроводах перед вводом в здание и газорегуляторным пунктом (ГРП) устанавливаются отключающие устройства (задвижки, вентили и т.п.). Газорегуляторные пункты оснащаются средствами автоматического контроля и регулирования расхода, температуры, давления и др. параметров, обеспечения бесперебойного газоснабжения производственных объектов.

Газового хозяйства Топливные склады

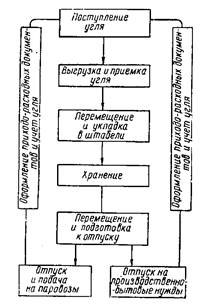

На предприятии обычно устраивается расходный склад твёрдого топлива. Размеры расходного склада зависят от мест добычи топлива и наличия собственного резервного склада. На резервном складе, как правило, необходим не менее чем двухнедельный запас топлива помимо специальных запасов, устанавливаемых особыми инструкциями. Если резервный склад удалён от предприятия, устанавливают расходный склад с запасом не менее трехсуточного. Основную часть топлива, поступающего на предприятие, рационально направлять в бункера котлов, постоянно возобновляя запас топлива на расходном складе. При хранении на складе топливо увлажняется, выветривается, смешивается с грунтом, загрязняется, что снижает его теплоту сгорания. Во избежание самовозгорания топлива хранение его производят в штабелях. При этом все угли с большим выходом летучих и сланцы при штабелевании уплотняют путём укатки. При эксплуатации необходимо контролировать состояние штабелей путём внешнего осмотра и измерения температуры в штабелях. Признаками самовозгорания являются: повышение температуры, наличие пятен на увлажнённой поверхности штабеля. Если появились признаки самовозгорания топлива, то необходимо в первую очередь начать подачу топлива из этого штабеля в бункера котлов, но без очагов огня во избежание пожара в котельном цехе. Для ликвидации очагов горения штабель вскрывают, переносят очаги горения на специальную площадку и на ней заливают водой. В первую очередь расходуются со складов штабеля, в которых температура поднялась до 40-60 ºС. В зависимости от размеров топливных складов для выполнения погрузочно-разгрузочных работ применяют различные механизмы: автопогрузчики, передвижные ленточные транспортеры, грейферные краны [18]. Топливные склады механизируются; они оборудованы разного типа кранами и погрузочными устройствами. Разгрузка и обратная погрузка топлива совершаются без затрат тяжёлого физического труда Топливный склад предназначается для хранения запаса топлива, требующегося для обеспечения бесперебойной работы электростанции на случай перерыва в подаче топлива, а также для приёма топлива, поступающего на станцию сверх его текущего расхода. Склад размещается в тыловой части участка по возможности с подветренной стороны. Топливный склад предназначен для хранения топлива; его оборудуют механизмами для разгрузки и подачи топлива в котельную или к топливоподготовительному устройству.

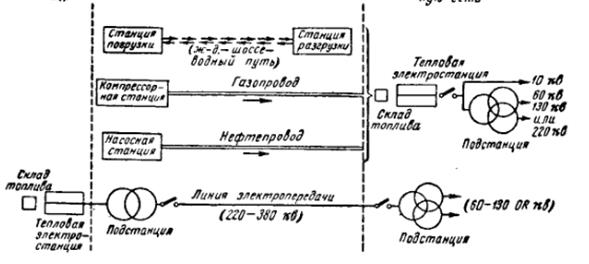

Рис. 5.10 – Схема сравниваемых способов транспорта энергии

Топливный склад электростанции и конечные подстанции являются общими элементами для всех решений, поэтому они исключаются из сравнения. Топливные склады электростанций выполняются открытыми и занимают значительную часть всей площадки, необходимой для сооружения станции. Размеры топливного склада определяются запасом топлива, качеством его (теплотворной способностью и насыпным весом) и характером механизации погрузочно-разгрузочных работ. Обычно топливные склады рассчитываются на хранение трёх-четырёх - недельного запаса топлива из расчёта среднего зимнего его расхода. Необходимые площади складов для хранения угля мощности станции 24 тыс. кет составляют от 0 6 до 1 6 га, а торфяные склады на месячный в запас для станций такой мощности занимают площадь от 6 до 7 га. Склады располагаются с довольно значительном разрывом относительно главного здания станции, как в щелях пожарной безопасности, так и для предохранения оборудования от угольной и торфяной пыли [19].

Рис. 5.11 – Схема последовательности выполнения работ на угольных складах железных дорог

Топливные склады железных дорог и промышленных предприятий железнодорожного транспорта предназначаются для хранения различного вида топлива и смазок и бесперебойного снабжения ими потребителей железнодорожного транспорта. Топливные склады железных дорог, помимо складских операций, связанных с приёмом, хранением и отпуском топлива и смазок, выполняют и ряд других работ, как, например, подготовка топлива к потреблению. Топливные склады крупных станций часто оборудуются козловыми или кабельными грейферными кранами [19]. Топливные склады крупных тепловых электростанций оборудуются кранами-перегружателями, скреперными установками или самоходными скреперами и бульдозерами. В качестве разгрузочных устройств применяются вагоноопрокидыватели или бункерный сарай с конвейерами и лопастными питателями. Все топливные склады и помещения топливосмазочного хозяйства оборудуют противопожарными устройствами, инвентарем и приспособлениями по установленным нормам. В местах снабжения локомотивов топливом и смазкой, в насосных помещениях, складах и раздаточных смазок, на сливных эстакадах и резервуарах-хранилищах вывешивают плакаты, запрещающие курение и пользование открытым огнём. Электрооборудование топливосмазочного хозяйства должно отвечать Правилам устройства электротехнических установок в пожароопасных помещениях. Расчёт топливного склада сводится к определению потребной площади по заданному запасу топлива или возможной ёмкости склада по располагаемой для него площади. К топливному складу ТЭЦ и к складской зоне завода должен быть запроектирован - железнодорожный ввод. На топливных складах применяются преимущественно передвижные ленточные транспортеры, скреперы и грейферные краны. На топливных складах применяются преимущественно передвижные ленточные транспортеры, скреперы и грейдерные краны. Капремонт механизмов топливных складов и топливоподачн должен производиться по мере надобности, но не реже 1 раза в 3 года, а текущие ремонты – в соответствии с утверждённым графиком. Капремонт механизмов топливных складов и топливоподачи должен производиться не реже 1 раза в 3 года, а текущие ремонты – в соответствии с утверждённым графиком. Управление работой топливных складов производится вручную. Средствами механизации топливных складов служат роторные погрузчики, штабелеукладчики, стреловые и мостовые грейферные краны, бульдозеры, ленточные конвейеры. Основное назначение топливных складов железных дорог заключается в обеспечении бесперебойного снабжения локомотивов топливом. На каждом топливном складе должен быть составлен суточный график подхода паровозов. В случаях опоздания поездов или задержки паровозов на станции паровозный диспетчер должен предупредить склад и сообщить ему время фактического подхода паровоза с тем, чтобы дежурный по складу мог организовать снабжение паровозов вне графика [19]. Беизораздаточные пункты и топливные склады должны иметь отдельную тару для хранения и отдельные бензопроводы для этилированного и неэтилированного бензинов. Сооружения топливоподачи связывают топливный склад с главным зданием (с бункерной) и служат также для приёмки топлива с железнодорожных путей и загрузки склада. В зависимости от мощности станции и характера сжигаемого топлива эти сооружения могут быть весьма разнообразны. Механизмы и оборудование топливных складов должны поддерживаться в рабочем состоянии, обеспечивающем их номинальную производительность. Капитальный ремонт механизмов топливных складов и топливоподачи должен проводиться 1 раз в 3 года, а текущие ремонты – в соответствии с утверждённым графиком. Механизмы и оборудование топливных складов должны быть в рабочем состоянии, обеспечивающем их номинальную производительность. Капитальный ремонт механизмов топливных складов и топливоподачи должен производиться по графику, но не реже одного раза в 3 года, а текущие ремонты - по графику.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-11-23; просмотров: 222; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.134.78.106 (0.109 с.) |

,

, ‒ водное число вискозиметра. Значение этого отношения выражает число условных градусов.

‒ водное число вискозиметра. Значение этого отношения выражает число условных градусов. .

. ,

, – коэффициент объёмного расширения мазута на 1°С при температуре 20 °С, зависящий от плотности топлива [2].

– коэффициент объёмного расширения мазута на 1°С при температуре 20 °С, зависящий от плотности топлива [2]. ,

,