Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

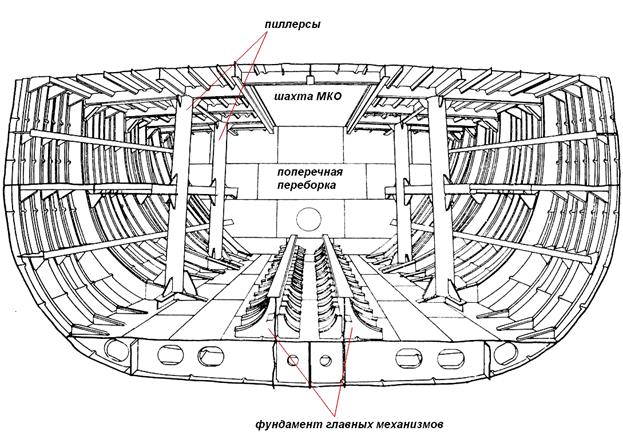

Шахта машинно-котельного отделения.

Предназначена для естественной вентиляции и освещения машинного отделения, а также для предотвращения попадания в нее воды. Проходя через все палубы, шахта отделяет различные судовые помещения от МКО. Размеры шахты таковы, что позволяют свободно производить погрузку и выгрузку самого большого агрегата или узла, находящегося в МКО без необходимости демонтажа корпусных конструкций. Сверху на шахте устанавливают съемный водонепроницаемый световой люк, крышки которого открываются дистанционно. Стенки шахты имеют тепло- и шумоизоляцию. Туннель гребного вала. При срединном расположении машинного отделения гребной вал проходит через грузовой трюм. Естественно, что в этом случае необходимо изолировать его от перевозимых грузов. Кроме того, необходимо иметь доступ к гребному валу для его осмотра и обслуживания. Поэтому в трюма гребной вал проходит через специальное помещение, которое называется туннелем гребного вала. Кроме того, туннель гребного вала обеспечивает непотопляемость судна в случае поломки дейдвудного устройства. По концам туннеля делают увеличения помещения, которые называются рецессы. В кормовой рецесс на многих судах имеется проход в виде шахты на верхнюю палубу. По нему можно попасть с верхней палубы прямо в машинное отделений.

Фундаменты. Для крепления и установки различных судовых механизмов и устройств применяют прочные опорные конструкции, называемые фундаментами. Ничто не может быть прикреплено непосредственно на корпус судна. Поэтому, для установки какого-либо агрегата изготавливают специальный фундамент, который приваривают к корпусным конструкциям, а на него путем съемного соединения надежно крепят агрегат. Поэтому судовые фундаменты могут быть не только на палубах, но и на бортах, переборках и под палубами.

Рисунок 117 Конструкция в районе машинного отделения

Фундаменты состоят из продольных и поперечных балок, сваренных между собой и подкрепленных кницами. Балки фундаментов под тяжелые механизмы или агрегаты, как правило, устанавливают в плоскости балок набора корпуса. Иногда балки фундамента сами являются балками судового набора. Глава 9. АРХИТЕКТУРА СУДНА § 78. Архитектурно-конструктивные типы судов

Архитектурно конструктивный тип судна определяется его внешней формой, а также числом палуб основного корпуса. Внешняя форма судна зависит от формы основного корпуса, числа, расположения и формы надстроек и рубок, расположения по корпусу отсека главных механизмов и формы дымовых труб, типа и расположения грузового устройства, рангоута и т.д. Форма основного корпуса характеризуется формой штевней, линией седловатости палубы и килевой линией, обводами кормовой оконечности, количеством гребных винтов, формой бортов и т.д.

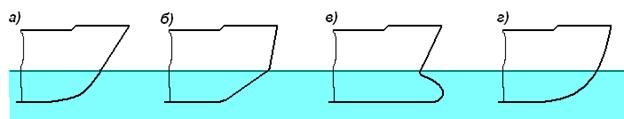

Рисунок 118 Типичные формы носовой оконечности: а – обыкновенный нос транспортного судна, б – ледокольный нос судна ледового плавания, в – бульбообразный нос, ж – ложкообразный нос

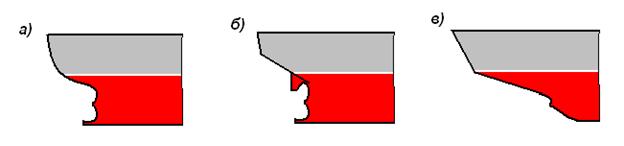

На рисунке 118 представлены наиболее распространенные формы носовой оконечности судов. Наиболее часто встречающаяся форма кормовой оконечности судов – так называемая крейсерская корма, а также транцевая и обыкновенная.

Рисунок 119 Формы кормовой оконечности судов: а – крейсерская, б – обыкновенная, в – транцевая

По числу и расположению надстроек различают следующие архитектурные типы судов: · Трехостровные, имеющие три надстройки: бак, среднюю надстройку и ют. Если суммарное расстояние между надстройками составляет менее 25% длины судна, то такое судно называется колодезным. · Двухостровные, имеющие две надстройки, чаще это бак и ют. · Одноостровные, имеющие одну надстройку: или бак, или ют. · Со сплошной надстройкой по всей длине судна. · Гладкопалубные без надстроек, у которых есть только рубки.

Типы судов, отличающиеся числом и расположением надстроек: а– трехостровное судно, б – двухостровное, в – двухостровное с удлиненным баком, г – двухостровное с удлиненным ютом, д – одноостровное с баком, е – одноостровное с ютом, ж – со сплошной надстройкой (шельтердечное), з – гладкопалубное, и – квартердечное.

§ 79. Конструктивные типы судов внутреннего плавания

Конструктивный тип судна зависит в основном от его эксплуатационного назначения. У грузовых судов большое влияние на конструктивный тип оказывает род и характер перевозимого груза. Главными техническими характеристиками конструктивного типа судна являются: · соотношения главных размерений судна L/H; B/H; · количество и расположение продольных и поперечных переборок; · количество и расположение палуб и платформ; · наличие второго дна и внутренних бортов; · длина и ширина грузовых люков; протяженность, количество ярусов и расположение надстроек и рубок. Рассмотрим основные особенности конструктивных типов судов внутреннего плавания:

Трюмные сухогрузные суда. Основной конструктивной особенностью этих судов является наличие сравнительно небольшого количества поперечных переборок. Размещаются переборки с учетом непотопляемости, прочности и технологичности сборки. Обычно на судне бывает от двух до четырех трюмов. При большой ширине судна на судне может устанавливаться продольная переборка в диаметральной плоскости судна. Трюмные сухогрузные суда бывают самоходные и несамоходные – баржи.

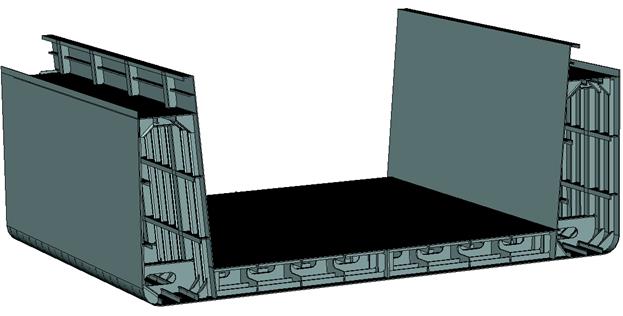

Рисунок 121 Конструкция сухогрузного теплохода бункерного типа

Сухогрузные баржи делятся на · Трюмные – беспалубные трюмные баржи грузоподъемностью 700 ÷ 4000 тонн имеют полностью открытые трюмы, что облегчает проведение грузовых работ. Их строят с двойным дном и двойными бортами – баржи ящичного или бункерного типа (рисунок 127). Сверху трюм закрывается съемными или сдвижными крышками или на некоторых судах для перевозки не боящихся намокания грузов (песка) – без закрытий. · Площадки – корпуса барж-площадок подкреплены переборками и фермами. Такие баржи-площадки предназначены для перевозки массовых грузов навалом на палубах. Современные баржи предназначены для проводки толканием, поэтому не имеют команд и строятся без надстроек. Размеры барж диктуются размерами шлюзов и водными путями, форма носа и кормы предназначена для работы в секционных составах: нос имеет саннообразную форму, корма – транцевая. У самоходных судов кроме грузовых трюмов есть отсек МО, в котором размещается судовая энергетическая установка. Наиболее целесообразно размещать его в корме перед ахтерпиком. Над машинным отделением размещают небольшую надстройку, где размещаются каюты экипажа и другие помещения. Но есть также сухогрузы, где машинное отделение расположено в корме, а жилая надстройка вынесено в носовую часть судна. Там же размещена ходовая рубка, что значительно облегчает управление судном. Недостатком грузовых самоходных судов – большая строительная стоимость, малая грузоподъемность в пересчете на одного члена экипажа, что влечет за собой более высокую по сравнению с несамоходными судами себестоимость перевозок.

Для удобства проведения грузовых операции желательно не иметь поперечных и продольных переборок. На некоторых сухогрузах внутреннего плавания трюм занимает почти всю длину судна. Непотопляемость таких судов обеспечиваются двойным дном и двойными бортами. Существуют также сухогрузные теплоходы-площадки, перевозящие груз на палубе. Такие суда целесообразно строить двухкорпусными (катамараны).

Для перевозки скоропортящихся продуктов используют рефрижераторные суда, трюмы которых имеют термоизоляцию и оборудованы холодильниками.

Нефтеналивные суда. Танкеры бывают двух разновидностей: · Танкеры с наливом непосредственно в корпус, · Танкеры со специальными вставными цистернами. Конструкция нефтеналивных судов зависит от рода перевозимого груза. Характерной конструктивной особенностью танкеров является наличие продольных переборок, которые улучшают остойчивость этих судов. Крупные танкеры грузоподъемностью более 1000 тонн обычно строят для перевозки нефтепродуктов всех классов. Такие танкеры строят с двойными бортами и двойным дном. Такая конструкция упрощает зачистку танков, особенно при перевозке вязких нефтепродуктов. Кроме того, балластные цистерны, расположенные в районе двойного дна, обеспечивают балластный пробег судна. Подогрев вязких нефтепродуктов при выгрузке обеспечивается специальной системой подогрева. У танкеров меньшей грузоподъемности, предназначенных для перевозки нефтепродуктов I и II классов, удовлетворительный ход и управляемость обеспечивается без приема балласта. Многие танкеры имеют так называемую тронковую палубу, которая возвышается над главной палубой на 1,0 ÷ 1,5 метра. Стенки тронков являются продолжение двойных бортов. Бак и ют танкеров соединены переходными мостиками, идущими посередине над тронковой палубой.

Буксирные суда и толкачи. Эти суда предназначены для буксировки или толкания составов из несамоходных барж. При этом толкачи обеспечивают не только движение, но и управляемость составов. При проводке барж буксиром на баржах должна быть команда, обеспечивающая управляемость барж.

Рисунок 122 Буксир-толкач с баржей

При прочих равных условиях себестоимость перевозки грузов на баржах, буксируемых, а особенно толкаемых, значительно ниже, чем на самоходных грузовых судах. Характер работы буксиров и толкачей задает конструкцию этих судов. Современные буксирные суда в основном используются для буксировки плотов и нефтеналивных барж. Они должны обладать значительной поворотливостью и мощным движительным комплексом. В отличие от буксировщиков толкачи имеют носовые упоры и автоматические или механизированные сцепное устройство. Тот факт, что толкачи осуществляют проводку составов и управление им, а находятся сзади, предполагает наличие высокой надстройки, на которой располагается ходовая рубка. Носовая часть корпусов толкачей усиливается установкой продольных переборок, идущих к носовым упорам. Обводы носа ложкообразные, с большим развалом бортов

Помимо буксиров и толкачей строят универсальные суда – буксиры-толкачи, которые могу проводить суда, как буксировкой, так и толканием.

Пассажирские и туристские суда. Такие суда предназначены для перевозки пассажиров, как на дальние расстояния, так и для перевозки на внутригородских и пригородных линиях. Характерная особенность всех пассажирских судов – наличие палуб как внутри корпуса, так и в надстройках. Архитектура таких судов отличается развитыми надстройками в два-три яруса, прогулочными террасами шириной не менее 1 метра, расположенных вокруг надстроек на каждой палубе. Машинное отделение и топливные цистерны, как правило, располагаются в средней части судна, что обеспечивает его ровную посадку. На грузовых и грузопассажирских судах помимо водонепроницаемых переборок устанавливают противопожарные переборки, разделяющие внутренние помещения судна. Такие переборки выполняются на всю высоту судна с надстройками.

СУДОВЫЕ УСТРОЙСТВА

Глава 10. ТРОСЫ И ТАКЕЛАЖНОЕ ОБОРУДОВАНИЕ § 80. Тросы (канаты) Важнейшей составной частью почти всех судовых устройств являются тросы (канаты). Поэтому, прежде чем перейти к рассмотрению непосредственно судовых устройств, познакомимся с тросами, которые используются на судах, а также с такелажным оборудованием. Такелажем на судне называется система тросов, удерживающих мачты и т.п. (стоячий такелаж), и служащих для перемещения, например, грузовых стрел – бегучий такелаж. Тросами называются изделия, свитые из стальных проволок или скрученные из растительных и синтетических волокон. На судах тросы применяются в качестве стоячего и бегучего такелажа, швартовов, буксиров, в грузоподъемных устройствах, для крепления предметов на корабле, в приборах и механизмах, при такелажных и других работах. В зависимости от материала, из которого они изготовлены, делятся на: o растительные, o o стальные. По конструкции тросы делятся на три типа: одинарной, двойной и тройной свивки.

Стальные тросы.

Тросы двойной свивки называются тросами тросовой работы. Они изготавливаются свиванием нескольких прядей (одинарных тросов) в один или два слоя вокруг одного металлического, органического или минерального сердечника. Трехпрядные тросы свиваются без сердечника. Сердечник заполняет пустоту в центре троса. Металлическим сердечником является обычная проволочная прядь или трос. Органический сердечник, изготавливаемый из растительных волокон или хлопчатобумажной тканью, пропитывается антикоррозионной или противогнилостной смазкой. Минеральные сердечники изготавливаются из асбеста и применяются в тросах, работающих при высоких температурах.

Направление свивки троса и порядок навивки его на барабан подбирают таким образом, чтобы трос в процессе работы дополнительно подкручивался. Это увеличивает его плотность и срок службы. При работе с тросами недопустимо образование петель, так как при натяжении они образуют залом – калышку, которая снижает прочность троса.

Вязать узлы из стального троса, даже гибкого, не следует. Два стальных троса соединяют с помощью скобы. Можно соединить два стальных троса выполнением сплесня (Рисунок 127), учитывая, что даже высококачественный сплесень дает ощутимую потерю прочности троса. Сплеснивать тросы, предназначенные для подъема людей, не разрешается.

Нельзя употреблять для смазки мазут, соляр, отработанное машинное масло, так как они содержат кислоты и щелочи. Тросы смазывают не реже одного раза в месяц и каждый раз после того, как они побывают в воде.

При правильном хранении срок службы стоячего такелажа практически не ограничен. Для тросов бегучего такелажа, швартовов, подъемных тросов он равен 2 – 4 годам.

Растительные тросы На судах применяются тросы, изготовленные из различных растительных волокон. Растительные тросы дороже стальных и не такие прочные. Однако исключить их из судового снабжения нельзя. Растительные тросы применяются практически всюду, где нужна значительная гибкость По способу изготовления различают растительные тросы тросовой работы (обыкновенные) и тросы кабельной работы (отворотные). Тросы тросовой работы изготавливают следующим образом: Растительные волокна скручивают в каболки (пряжу). Несколько каболок, скрученных в обратную сторону, образуют прядь. Три или четыре пряди, скрученные в ту же сторону, что и волокна, образуют трос. Четырехпрядные тросы имеют сердечник. Такие тросы более гибкие, чем трехпрядные, но менее прочные. Тросы кабельной работы получают путем скрутки трех или четырех тросов тросовой работы – стрендей в 4-стрендном тросе тоже имеется сердечник, который делает трос более гибким. В зависимости от длины окружности и способа изготовления растительные тросы называются следующим образом:

В зависимости от материала, из которого изготовлены, тросы бывают: · Пеньковые – изготавливаются из пеньки (обработанные волокна конопли). Такие тросы бывают бельными и смолеными. Каболки таких тросов смолят горячей древесной смолой, при этом вес троса увеличивается до 18%. Излишнее содержание смолы делает трос хрупким. Несмоленый пеньковый трос намокает и быстро гниет · Манильские тросы – светло-золотистые тросы, изготавливаются из манильской пеньки – волокон дикорастущего банана – абака. Эти тросы являются самыми лучшими из растительных тросов. Их не смолят, так как они мало намокают в воде и не тонут, не теряют из-за влаги своей эластичности и гибкости, быстро сохнут. Прочность их несколько больше, чем аналогичных пеньковых. · Растительные тросы при намокании садятся, а при высыхании вытягиваются. Поэтому при дожде или тумане тросы, находящиеся под натяжением, ослабляют. Примерный срок службы растительных тросов кабельной работы –3 года, перлиней – 2 года, прочих – 1 год.

Синтетические тросы. Синтетические тросы изготавливают из волокон синтетических полимеров - капрона, нейлона, лавсана, полипропилена, полиэтилена и других. По водостойкости, упругости, гибкости, легкости, прочности, долговечности синтетические тросы значительно превосходят растительные. Капроновый трос в 2,5 раза прочнее и эластичнее пенькового. Срок службы капронового троса в 1,5 – 2 раза больше, чем пенькового. Полиэтиленовый и полипропиленовый тросы не тонут в воде. Синтетические тросы не гниют, стойки против кратковременного воздействия высоких температур, влияния масел, нефти, копоти, многих щелочей и т.д. Синтетические тросы по конструкции аналогичны растительным.

Ø Капроновый трос малого диаметра из-за изломов и механических повреждений быстрее выходит из строя, чем аналогичный пеньковый. Ø Синтетический трос разрушается из-за постоянного воздействия высоких температур, при которых он размягчается и оплавляется. Ø Ø Капроновый трос нельзя протаскивать по грунту, так как при попадании песка и других твердых части между прядями, трос разрушается. Ø Вредное воздействие оказывают на трос минеральные масла (мазут, соляр и др.) и сильные химические вещества. Ø При работе с тросами следует избегать образования калышек, так как заломы, которые образуются из-за них, приводят к излому прядей и разрушение троса. Ø Крепить трос на кнехты, брать его соединительными скобами, пропускать через клюзы и киповые планки под натяжением нельзя, так как трос от этого сильно вытягивается и перетирается. Ходовые и коренные концы троса следует периодически менять, чтобы износ троса был равномерным. Ø Трос способен вытягиваться до 50%, что может привести к его разрыву. Ø Такие тросы плохо держат узлы из-за небольшого трения волокон. Для увеличения трения волокон и для уменьшения удлинения тросы пропитывают специальной пропиткой. Ø Хранить тросы следует в затемненных кладовых, а тросы, намотанные на вьюшки, обязательно накрывать брезентовыми чехлами. Ø Синтетические тросы способны накапливать статическое электричество, что не позволяет использовать их, например, на танкерах.

§ 81. Такелажное оборудование Для закрепления, обтягивания такелажа и других работ с тросами применяют следующее оборудование: Гаки Гаками называются кованые крюки из мягкой стали. Они применяются для подъема грузов, для крепления стоячего такелажа и т.д. гаки бывают:

o o Храпцы – складной гак. Такой гак не позволяет снасти самопроизвольно выложиться. Для надежности храпцы закаболивают. o Глаголь-гак – применяют там, где нужно быстро выложить гак под нагрузкой: на цепных стопорах, шлюпочных найтовах, жвака-галсах, винтовых талрепах o Вертлюжный гак – применяется на канифас-блоках, в качестве грузовых гаков и т.п. вертлюжный гак может вращаться, что предотвращает перекручивание тросов. o Грузовой гак (шкентель-гак) – применяется в грузоподъемных устройствах. Носок такого гака загнут внутрь, что не позволяет ему задевать за выступающие части борта.

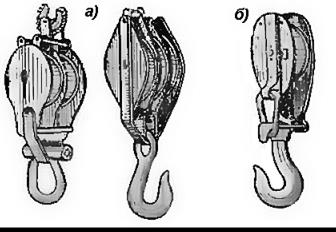

Блоки Блоками называются простейшие приспособления для подъема тяжестей и изменения направления тяги. Блоки, применяемые на судах, могут быть металлическими, деревянными и пластмассовыми. В зависимости от количества шкивов блоки бывают одношкивные, двушкивные, трехшкивные, многошкивные.

Рисунок 131 Блоки: а – металлические блоки, б – канифас-блок, деревянный блок

Для изменения направления тросов в грузоподъемных устройствах применяют так называемые канифас-блоки, у которых одна щека откидывается на шарнире. Канифас-блок имеет вертлюжный (вращающийся) гак. Для растительных тросов выпускаются деревянные блоки.

Скобы

o такелажные, o соединительные, o якорные, o фертоинговые, o грузоподъемные.

Фертоинговые скобы вводятся в якорные цепи при постановке судна на два якоря способом «фертоинг» для предотвращения закручивания якорных цепей при стоянке на двух якорях.

|

||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-11-23; просмотров: 520; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.36.141 (0.117 с.) |

Кроме перечисленных основных архитектурных типов судов встречаются квартердечные суда. Квартердеком называется подъем верхней палубы в корме на 0,8 – 1,2 м. такие суда помимо квартердека имеют еще надстройки.

Кроме перечисленных основных архитектурных типов судов встречаются квартердечные суда. Квартердеком называется подъем верхней палубы в корме на 0,8 – 1,2 м. такие суда помимо квартердека имеют еще надстройки.

синтетические,

синтетические, Судовые работы с тросами называются такелажными работами. Предметы и оборудование, используемое при работе с тросами, называются такелажным оборудованием

Судовые работы с тросами называются такелажными работами. Предметы и оборудование, используемое при работе с тросами, называются такелажным оборудованием Тросы одинарной свивки (Рисунок 123) состоят из одной пряди, в которой проволоки одинакового диаметра свиты по спирали в один или несколько (до четырех) слоев вокруг одной из проволок.

Тросы одинарной свивки (Рисунок 123) состоят из одной пряди, в которой проволоки одинакового диаметра свиты по спирали в один или несколько (до четырех) слоев вокруг одной из проволок. Тросы одинарной свивки (их еще называют спиральными или однопрядными) применяются в различных механизмах. Тросы из мягкой оцинкованной проволоки называются бензельными. Эти тросы очень гибкие и применяются для накладывания бензелей (Рисунок 124) и других такелажных работ

Тросы одинарной свивки (их еще называют спиральными или однопрядными) применяются в различных механизмах. Тросы из мягкой оцинкованной проволоки называются бензельными. Эти тросы очень гибкие и применяются для накладывания бензелей (Рисунок 124) и других такелажных работ Тросы тросовой работы используются для стоячего такелажа, швартовов и буксиров, различных стропов, найтовов, шкентелей.

Тросы тросовой работы используются для стоячего такелажа, швартовов и буксиров, различных стропов, найтовов, шкентелей. Тросами тройной свивки (Рисунок 125) называются тросы кабельной работы (отворотные). Их свивают из нескольких тросов тросовой работы, которые в этом случае называются стрендями. Тросы кабельной работы изготавливают из более тонкой проволоки, чем тросы тросовой работы. Они гораздо гибче тросовых тросов, но в то же время и менее прочные. Такие тросы используются там, где требуется особая гибкость тросов, например, в легких подъемных механизмах, где тросы навиваются на барабан, для лопарей шлюпочных талей и т.п. толстые тросы используются в качестве швартовов и буксирных тросов.

Тросами тройной свивки (Рисунок 125) называются тросы кабельной работы (отворотные). Их свивают из нескольких тросов тросовой работы, которые в этом случае называются стрендями. Тросы кабельной работы изготавливают из более тонкой проволоки, чем тросы тросовой работы. Они гораздо гибче тросовых тросов, но в то же время и менее прочные. Такие тросы используются там, где требуется особая гибкость тросов, например, в легких подъемных механизмах, где тросы навиваются на барабан, для лопарей шлюпочных талей и т.п. толстые тросы используются в качестве швартовов и буксирных тросов. Стальной трос должен соответствовать условиям работы. Например, жесткий трос нельзя применять в качестве швартовов, пропускать через блоки, так как он будет быстро изнашиваться.

Стальной трос должен соответствовать условиям работы. Например, жесткий трос нельзя применять в качестве швартовов, пропускать через блоки, так как он будет быстро изнашиваться. Прежде чем отрубить от бухты отрезок стального троса, чтобы трос не раскрутился, необходимо наложить две марки (Рисунок 126) мягкой проволоки или бензель, то есть, проще говоря, обмотать трос с двух сторон в месте будущего реза. Расстояние между марками должно быть от одного до четырех диаметров троса, длина каждой марки – не менее 5-кратного диаметра троса.

Прежде чем отрубить от бухты отрезок стального троса, чтобы трос не раскрутился, необходимо наложить две марки (Рисунок 126) мягкой проволоки или бензель, то есть, проще говоря, обмотать трос с двух сторон в месте будущего реза. Расстояние между марками должно быть от одного до четырех диаметров троса, длина каждой марки – не менее 5-кратного диаметра троса. Во время эксплуатации стальные тросы необходимо регулярно смазывать. Смазка значительно увеличивает срок службы троса. Хорошей смазкой является канатная мазь, можно воспользоваться также техническим вазелином, солидолом.

Во время эксплуатации стальные тросы необходимо регулярно смазывать. Смазка значительно увеличивает срок службы троса. Хорошей смазкой является канатная мазь, можно воспользоваться также техническим вазелином, солидолом. Стальные тросы хранят намотанными плотно на вьюшки, закрытые чехлами, или смотанными в бухты.

Стальные тросы хранят намотанными плотно на вьюшки, закрытые чехлами, или смотанными в бухты. Сизальские тросы – светло-желтые тросы, изготовленные из сизальской пеньки – волокон агавы. Они не тонут в воде, прочнее пеньковых, но менее прочные и более хрупкие, чем манильские. К тому же они теряют прочность при пониженных температурах.

Сизальские тросы – светло-желтые тросы, изготовленные из сизальской пеньки – волокон агавы. Они не тонут в воде, прочнее пеньковых, но менее прочные и более хрупкие, чем манильские. К тому же они теряют прочность при пониженных температурах.

Но при всех своих достоинствах синтетические тросы имеют два существенных недостатка: они разрушаются и теряют прочность под воздействием солнечных лучей, и они сильно тянутся. Поэтому при работе с синтетическими тросами следует иметь в виду, что

Но при всех своих достоинствах синтетические тросы имеют два существенных недостатка: они разрушаются и теряют прочность под воздействием солнечных лучей, и они сильно тянутся. Поэтому при работе с синтетическими тросами следует иметь в виду, что Трос, находящийся на солнце в течение 3 – 5 дней, теряет 10 – 25% своей прочности, при более длительном воздействии солнца – 25 – 35%.

Трос, находящийся на солнце в течение 3 – 5 дней, теряет 10 – 25% своей прочности, при более длительном воздействии солнца – 25 – 35%.

Обыкновенные – они делятся по номерам. Номер гака означает его грузоподъемность в тоннах.

Обыкновенные – они делятся по номерам. Номер гака означает его грузоподъемность в тоннах.

Для соединения отрезков цепей и тросов применяются скобы различной конструкции:

Для соединения отрезков цепей и тросов применяются скобы различной конструкции: Такелажные скобы применяются для соединения такелажных цепей и тросов, крепления стоячего такелажа к корпусу, соединения буксирных тросов, поднятия тяжестей при различных такелажных работах. Они бывают прямыми и изогнутыми (круглыми), с нарезным штырем и с прошплинтованным штырем.

Такелажные скобы применяются для соединения такелажных цепей и тросов, крепления стоячего такелажа к корпусу, соединения буксирных тросов, поднятия тяжестей при различных такелажных работах. Они бывают прямыми и изогнутыми (круглыми), с нарезным штырем и с прошплинтованным штырем.