Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Предупредительные меры обеспечения экологической безопасности.

Меры по обеспечению экологической безопасности. Нормы и требования, ограничивающие вредное воздействие процессов производства и выпускаемой продукции на окружающую среду. Закон РК «Об охране окружающей среды» от 15.07.1997 года определяет правовые, экономические и социальные основы охраны окружающей среды в интересах настоящего и будущих поколений и направлен на обеспечение экологической безопасности, предотвращение вредного воздействия хозяйственной и иной деятельности на естественные экологические системы, сохранение биологического разнообразия и организацию рационального природопользования. Основные требования, предъявляемые по охране окружающей среды: * формирование и соблюдение гигиенически и экологически обоснованных требований к выпускаемой продукции; * рациональное использование природных ресурсов; * снижение расхода воды; * уменьшение до норм или полная ликвидация загрязнений атмосферы выбросами, водных объектов – сбросами, почвы и недр – отходами производства; * уменьшение до или ниже регламентированного уровня или полная ликвидация воздействия шумов, излучений или других физических факторов. При проведении технологического процесса должны соблюдаться регламентированные правила и нормы защиты окружающей среды от вредного воздействия. Систематически должна проводиться работа по разработке и внедрению мероприятий, способствующих уменьшению загрязнения среды, должен осуществляться контроль качества воздуха, воды, почвы. Твердые и жидкие отходы Нефтегрязь после чистки оборудование во время остановки установки на ремонт по заводскому графику вывозится в шлаконакопители.

ПМ 04. Выполнение работ по одной иди нескольким профессиям рабочих МДК 04.01 Моторист (машинист) МДК 04.03 Рулевой (кормщик) 1. Выполнение слесарно-механических работ 1) Измерительные инструменты, техника измерений. Правильность необходимых размеров и формы деталей в процессе их изготовлении проверяют штриховым (шкальным) измерительным инструментом, а также поверочными линейками, плитами и пр. Поэтому, кроме типового набора рабочего инструмента, слесарь должен иметь контрольно измерительные инструменты. К ним относятся: масштабная линейка, рулетка, кронциркуль и нутромер, штангенциркуль, угольник, малка, транспортир, угломер, поверочная линейка и т. п.

Масштабная линейка имеет штрихи-деления, расположенные друг от друга на расстоянии 1 мм, 0,5 мм и иногда 0,25 мм. Эти деления и составляют измерительную шкалу линейки. Для удобства отсчета размеров каждое полу сантиметровое деление шкалы отмечается удлиненным штрихом, а каждое сантиметровое – еще более удлиненным штрихом, над которым проставляется цифра, указывающая число сантиметров от начала шкалы. Масштабной линейкой производят измерения наружных и внутренних размеров и расстояний с точностью до 0,5 мм, а при наличии опыта – и до 0,25 мм. Масштабные линейки изготовляют жесткими или упругими с длиной шкалы в 100, 150, 200, 300, 500, 750 и 1000 мм, шириной 10–25 мм и толщиной 0,3–1,5 мм из углеродистой инструментальной стали марок У7 или У8.

Приемы измерения масштабной линейкой показаны на рис. 9. Рис. 9. Масштабные металлические линейки и приемы измерения ими Рулетка представляет собой стальную ленту, на поверхности которой нанесена шкала с ценой деления 1 мм (рис. 10). Лента заключена в футляр и втягивается в него либо пружиной (самосвертывающиеся рулетки), либо вращением рукоятки (простые рулетки), либо вдвигается вручную (желобчатые рулетки). Самосвертывающиеся и желобчатые рулетки изготовляются с длиной шкалы 1 и 2 м, а простые – с длиной шкалы 2, 5, 10, 20, 30 и 50 м. Рулетки применяются для измерения линейных размеров: длины, ширины, высоты деталей и расстояний между их отдельными частями, а также длин дуг, окружностей и кривых. Измеряя окружность цилиндра, вокруг него плотно обертывают стальную ленту рулетки. При этом деление шкалы, совпадающее с нулевым делением, указывает нам длину измеряемой окружности. Такими приемами пользуются обычно при необходимости определить длину развертки или диаметр большого цилиндра, если непосредственное измерение его затруднено.

Рис. 10. Рулетки: а – кнопочная самосвертывающаяся, б – простая, в – желобчатая, вдвигающаяся вручную Для переноса размеров на масштабную линейку и контроля размеров деталей в процессе их изготовления пользуются кронциркулем и нутромером.

Кронциркуль применяется для измерения наружных размеров деталей: диаметров, длин, толщин буртиков, стенок и т. п. Он состоит из двух изогнутых по большому радиусу ножек длиной 150–200 мм, соединенных шарниром (рис. 11, а). При измерении кронциркуль берут правой рукой за шарнир и раздвигают его ножки так, чтобы их концы касались проверяемой детали и перемещались по ней с небольшим усилием. Размер детали определяют наложением ножек кронциркуля на масштабную линейку. Более удобным является пружинный кронциркуль (рис. 11, б), ножки такого кронциркуля под давлением кольцевой пружины стремятся разойтись, но гайка 2, навернутая на стяжной винт 3, укрепленный на одной ножке и свободно проходящий сквозь другую, препятствует этому. Вращением гайки 2 по винту 3 с мелкой резьбой устанавливают ножки на размер, который не может измениться произвольно. Точность измерения кронциркулем 0,25 – 0,5 мм.

Рис. 11. Кронциркуль и нутромер. Способы измерения Изготовляют его из углеродистой инструментальной стали У7 или У8, а измерительные концы на длине 15–20 мм закаливают. Нутромер служит для измерения внутренних размеров: диаметром отверстий, размеров пазов, выточек и т. п. На рис. 11, а, б показаны обыкновенный и пружинный нутромеры. В отличие от кронциркуля он имеет прямые ножки с отогнутыми губками. Устройство нутромера аналогично устройству кронциркуля. При измерении диаметра отверстия ножки нутромера разводят до легкого касания со стенками детали и затем вводят в отверстие отвесно. Замеренный размер отверстия будет соответствовать действительному только в том случае, когда нутромер не будет перекошен, т. е. линия, проходящая через концы ножек, будет перпендикулярной оси отверстия. Отсчет размера производится по измерительной линейке; при этом одну ножку нутромера упирают и плоскость, к которой под прямым углом прижата торцовая грань измерительной линейки, и производят по ней отсчет размера (рис. 11, в). На рис. 11, г показано измерение развода ножек нутромера при помощи штангенциркуля. При этом обеспечивается большая точность (до ±0,1 мм), чем при отсчете по линейке. Изготовляют нутромеры из углеродистой инструментальной стали У7 или У8 с закалкой измерительных концов на длине 15–20 мм. Точность измерений, которую можно получить с помощью масштабной линейки, складного метра или рулетки, далеко не всегда удовлетворяет требованиям современного машиностроения. Поэтому при изготовлении ответственных деталей машин пользуются более совершенными масштабными инструментами, позволяющими определять размеры с повышенной точностью. К таким инструментам в первую очередь относится штангенциркуль. Штангенциркуль применяется для измерений как наружных, так и внутренних размеров деталей (рис. 12, а). Он состоит из штанги 8 и двух пар губок: нижних 1 и 2 и верхних 3 и 4. Губки 1 и 4 изготовлены заодно с рамкой 6, скользящей по штанге. С помощью винта 5 рамка может быть закреплена в требуемом положении на штанге. Нижние губки служат для измерений наружных размеров, а верхние – для внутренних измерений. Глубиномер 7 соединен с подвижной рамкой 6, передвигается по пазу штанги 8 и служит для измерения глубины отверстий, пазов, выточек и др. Отсчет целых миллиметров производится по шкале штанги, а отсчет долей миллиметра – по шкале нониуса 9, помещенной в вырезе рамки 6 штангенциркуля.

Шкала нониуса имеет десять равных делений на длине 9 мм; таким образом, каждое деление шкалы нониуса меньше деления масштаба (линейки) на 0,1 мм. При измерении детали штангенциркулем сначала отсчитывают по шкале целое число миллиметров на штанге, отыскивая его под первым штрихом нониуса, а затем с помощью нониуса определяют десятые доли миллиметра. При этом намечают деление нониуса, совпадающее с делением на штанге. Порядковое число этого деления показывает десятые доли миллиметра, которые прибавляют к целому числу миллиметров. На рис. 12, б изображены три положения нониуса относительно шкалы штанги, соответствующие размерам: 0,1; 0,5 и 25,6 мм.

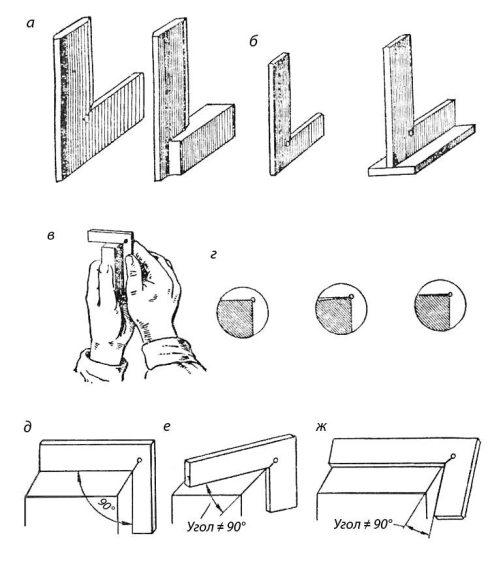

Рис. 12. Штангенциркуль с точностью измерения 0,1 мм Зачастую приходится изготовлять детали, поверхности которых сопрягаются под различными углами. Для измерения этих углов пользуются угольниками, малками, угломерами и др. Угольники и малки являются наиболее распространенным инструментом для проверки прямых углов. Стальные угольники с углом в 90 ° бывают различных размеров, цельные или составные (рис. 13). Угольники изготовляют четырех классов точности: 0, 1, 2 и 3. Наиболее точные угольники класса 0. Точные угольники с фасками называются лекальными (рис. 13, а, б). Для проверки прямых углов угольник накладывают на проверяемую деталь и определяют правильность обработки проверяемого угла на просвет. При проверке наружного угла угольник накладывают на деталь его внутренней частью (рис. 13, в), а при проверке внутреннего угла – наружной частью. Наложив угольник одной стороной на обработанную сторону детали, слегка прижимая его, совмещают другую сторону угольника с обрабатываемой стороной детали и по образовавшемуся просвету судят о точности выполнения прямого угла (рис. 13, г). Иногда размер просвета определяют с помощью щупов. Необходимо следить за тем, чтобы угольник устанавливался в плоскости, перпендикулярной к линии пересечения плоскостей, образующих прямой угол (рис. 13, д). При наклонных положениях угольника (рис. 13, е, ж) возможны ошибки замеров.

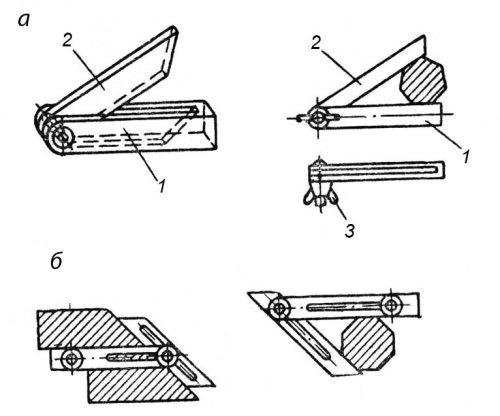

Рис. 13. Угольники с углом 90° и способы их применения Простая малка (рис. 14, а) состоит из обоймы 1 и линейки 2, закрепленной шарнирно между двумя планками обоймы. Шарнирное крепление обоймы позволяет линейке занимать по отношению к обойме положение под любым углом. Малку устанавливают на требуемый угол по образцу детали или по угловым плиткам. Требуемый угол фиксируется винтом 3 с барашковой гайкой.

Простая малка служит для измерения (переноса) одновременно только одного угла. Универсальная малка служит для одновременного переноса двух или трех углов. Для измерения или разметки углов, для настройки малок или определения величины перенесенных ими углов пользуются угломерными инструментами с независимым углом. К таким инструментам относятся транспортиры и угломеры. Транспортиры обычно применяются для измерения и разметки углов на плоскости. Угломеры бывают простые и универсальные.

Рис. 14. Простая малка и способы ее применения Простой угломер состоит из линейки 1 и транспортира 2 (рис. 15, а). При измерениях угломер накладывают на деталь так, чтобы линейка 1 и нижний обрез m полки транспортира 2 совпадали со сторонами измеряемой детали 3. Величину угла определяют по указателю 4, перемещающемуся по шкале транспортира вместе с линейкой. Простым угломером можно измерять величину углов с точностью 0,5–1°.

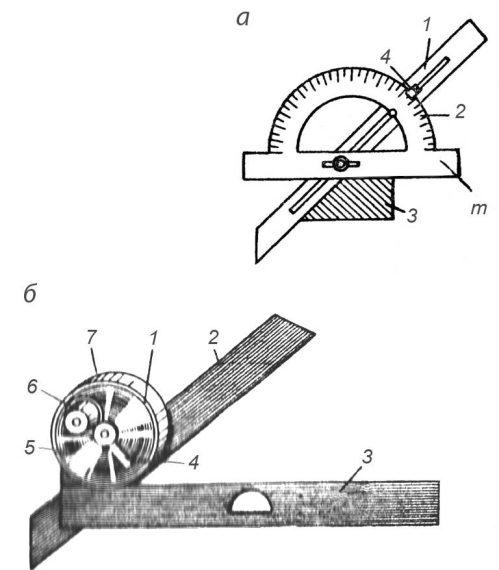

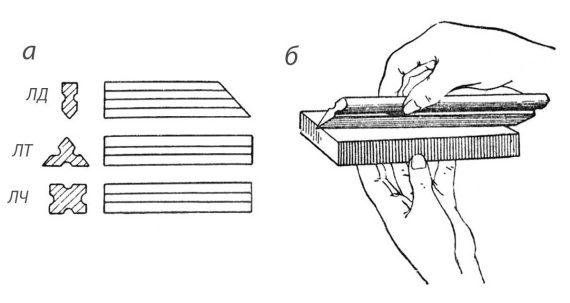

Рис. 15. Угломеры: а – простой, б – оптический Оптический угломер состоит из корпуса 1 (рис. 15, б), в котором закреплен стеклянный диск со шкалой, имеющей деления в градусах и минутах. Цена малых делений 10 '. С корпусом жестко скреплена основная (неподвижная) линейка 3. На диске 5 смонтирована лупа 6, рычаг 4 и укреплена подвижная линейка 2. Под лупой параллельно стеклянному диску расположена небольшая стеклянная пластинка, на которой нанесен указатель, ясно видимый через окуляр лупы. Линейку 2 можно перемещать в продольном направлении и с помощью рычага 4 закреплять в нужном положении. Во время поворота линейки 2 в ту или другую сторону будут вращаться в том же направлении диск 5 и лупа 6. Таким образом, определенному положению линейки будет соответствовать вполне определенное положение диска и лупы. После того, как они будут закреплены зажимным кольцом 7, наблюдая через лупу 6, производят отсчет показаний угломера. Оптическим угломером можно измерять углы от 0 до 180 °. Допускаемые погрешности показания оптического угломера ±5 '. Поверочные линейки служат для проверки плоскостей на прямолинейность. В процессе обработки плоскостей чаще всего пользуются лекальными линейками. Они подразделяются на линейки лекальные с двусторонним скосом, трехгранные и четырехгранные (рис. 16, а).

Рис. 16. Лекальные линейки: а – конструктивные формы линеек: двухсторонняя, трехгранная, четырехгранная, б – прием наложения линейки Лекальные линейки изготовляются с высокой точностью и имеют тонкие ребра с радиусом закругления 0,1–0,2 мм, благодаря чему можно весьма точно определить отклонение от прямолинейности по способу световой щели (на просвет). Для этого линейка своим ребром устанавливается на проверяемую поверхность детали против света (рис. 16, б). Имеющиеся отклонения от прямолинейности будут при этом заметны между линейкой и поверхностью детали. При хорошем освещении можно обнаружить отклонение от прямолинейности величиной до 0,005—0,002 мм. Лекальные линейки изготовляются длиной от 25 до 500 мм из углеродистой инструментальной или легированной стали с последующей закалкой.

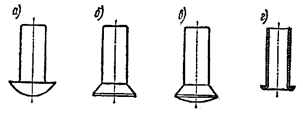

Хранение измерительного инструмента и уход за ним. Точность и долговечность инструмента зависят не только от качества изготовления и умелого обращения, но также от правильного хранения и ухода за ним. Простейший измерительный инструмент хранится обычно в ящике верстака, где его располагают в определенном порядке по типам инструмента и размерам. Штангенциркули и лекальные линейки хранятся в специальных футлярах с закрывающимися крышками. Для предохранения инструментов от ржавчины их смазывают тонким слоем чистого технического вазелина, предварительно хорошо протерев сухой тряпкой. Перед употреблением инструмента смазка удаляется чистой тряпкой или промыванием в бензине. При появлении пятен ржавчины на инструменте его необходимо положить на сутки в керосин, после чего промыть бензином, насухо протереть и снова смазать. 2) Правила безопасного ведения работ при рубке, резке, правке и гибке металла. Организация рабочего места Рабочее место - это часть производственной площади цеха или участка со всем необходимым оборудованием, инструментами, приспособлениями, которые применяются отдельным рабочим или бригадой для выполнения производственного задания. На каждое рабочее место отводится площадь 6 - 10 м2. Под организацией рабочего места слесаря понимается правильная расстановка оборудования, наивыгоднейшее расположение инструмента и деталей на рабочем месте, планомерное снабжение деталями и запасными частями. В настоящее врем разработаны типовые проекты рабочего места слесаря, основанные на принципах научной организации труда. Основным оборудованием и постоянным рабочим местом слесаря является верстак с установленными на них тисками. Верстак делается прочным и устойчивым, хорошо освещается, покрыт металлическим листом. Высота верстака считается правильной, если у стоящего прямо слесаря рука, согнутая в локте по углом 90 о, находится на уровне губок тисков. В ящиках верстака хранят все необходимые инструменты, которые сгруппированы по назначению (т. е. напильники должны храниться в одном месте, измерительный инструмент в другом и т. д.). У каждого рабочего места предусматривается площадка, на которой размещаются стеллажи, подставки и пирамиды для хранения деталей, запасных частей с хорошим к ним доступом. Необходимый инструмент, приспособления следует располагать так, чтобы можно было быстро и удобно брать нужные. 1. На рабочем месте должно находиться только то, что требуется для работы; 2. Инструменты, детали располагаются на расстоянии вытянутой руки слева и справа или спереди, в зависимости от того, какой рукой берется инструмент; 3. Инструмент и детали раскладываются в строгой последовательности их применения; 4. Напильники, сверла, метчики и другие режущие инструменты укладываются на деревянные подставки, чтобы предохранить от повреждений. 1.1. Слесарная разметка. Разметкой называют процесс перенесения формы и размеров детали или ее части с чертежа на заготовку, чтобы обозначить на заготовке места и границы обработки. Границами обработки отделяют тот материал, который должен быть удален, от того материала, который образует деталь. Разметку выполняют с использованием различных инструментов, которые подразделяются на следующие виды: 1) для проведения рисок и нанесения углублений (чертилки, циркули, кернеры); 2) для измерения и контроля линейных и угловых величин (металлические линейки, штангенциркули, угольники, микрометры, угломеры и др.); 3) комбинированные, позволяющие производить измерения и проводить риски (разметочные штангенциркули, штангенрейсмусы и др.). Чертилки служат для нанесения рисок на поверхности заготовок. Разметочные циркули по устройству и назначению соответствуют чертежным и служат для проведения окружностей, перенесения линейных размеров. Стальные ножки чертилок и циркулей изготавливают из сталей У7 и У8, рабочие концы чертилок и циркулей остро затачивают. Кернер служит для нанесения углублений на разметочных рисках, чтобы в процессе обработки разметочные риски, даже стираясь, были заметны. Кернер - стальной круглый стержень, изготавливается из легированной (7ХФ, 8ХФ) или углеродистой стали (У7А, У8А) стали. Его рабочая часть закалена и заточена под углом 60о. Угольники используют для нанесения линий, углов и их проверки. Разметочный штангенциркуль служит для измерения размеров наружных и внутренних поверхностей и для проведения разметочных рисок. От обычного штангенциркуля он отличается наличием на его губках твердосплавных остро-заточенных наконечников. 1.2. Рубка Рубка - метод слесарной обработки заготовок с помощью зубила или крейцмейселя. Рубкой удаляют излишки металла, обрубают заусенцы на деталях, вырубают раковины, неметаллические включения, смазочные и шпоночные пазы, зачищают сварные швы и т. д. Рубку производят в тех случаях, когда не требуется особой точности обработки и нужно убрать небольшой слой металла с детали. Эта работа трудоемка и малопроизводительна, требующая больших затрат физической силы, выполняется с использованием зубила, крейцмейселя и молотка, применяемая лишь в случаях, когда невозможно использовать машинную обработку. В процессе рубки режущий инструмент держат левой рукой за среднюю часть, а молоток - в правой и наносят удары молотком с такой силой, чтобы лезвие зубила врезалось в металл. Для повышения производительности (в 6-8 раз) процесса рубки используются пневматические и электрические рубильные молотки. За счет давления воздуха Р = 5-6 атм. и эл.магнитного поля обеспечивается возвратно-поступательное движение ударника. Зубила слесарные (ГОСТ 7211-94) используются для рубки металлов и выпускаются длиной и шириной соответственно 100 (5), 125(10), 150(15), 175(20) и 200(25) мм. Угол острия выбирается: для твердого металла 70о, для среднего - 60о и для мягкого - 45о. Крейцмейсель - используется для вырубки узких канавок и шпоночных пазов и отличается от зубила более узкой режущей частью. Углы заточки и закалка аналогичны зубилу. Зубила и крейцмесели изготавливают из легированной (7ХФ и 8ХФ) или углеродистой (У7А и У8А) стали. Слесарные молотки (ГОСТ 2310-94) выпускаются с круглыми и с квадратными бойками. Они изготавливаются из сталей У7 и У8, стали 50 и имеют номера от 1 до 8 с весом от 50 гр. до 1 кг. Длина ручки молотков равна 250 - 450 мм, они изготавливаются из граба, клена, ясеня, березы, дуба и др. прочных материалов. Резка металла Резкой называют процесс разделения заготовки на части заданных размеров и формы, основанная на различных способах разрушения материала заготовки в месте среза. Резку применяют в тех случаях, когда необходимо отделить от куска металла какую-то его часть, а также при вырезке в металле углов, пазов и т.д. Различают следующие методы резки. 1. Распиливание ножовками, ленточными или дисковыми пилами. Используется для резки сортового проката. 2. Резка ножницами. Применяется для резки листового проката. 3. Резка на металлорежущих станках (токарных, фрезерных и др.). 4. Ацетиленокислородная резка, используемая для резки заготовок значительной толщины из углеродистой стали. Она не обеспечивает высокой точности, но широко распространена благодаря своей простоте, высокой производительности и универсальности. 5. Анодно-механическая, лазерная резка, используемая для резки высокопрочных материалов, когда другие методы не обеспечивают необходимой производительности и качества. Резка металла может производиться кусачками (резка проволоки), ножницами (листы) ножовками (профильный металл), труборезами (трубы). Ножовочные станки (ручная ножовка) используются для резки труб небольшого диаметра, различных профилей и бывают цельные и раздвижные. Ножовочные полотна изготавливаются из сталей марок У10, У10А, У12 и У12А, легированных (Х6ВФ, В2Ф) сталей с мелкими зубьями в виде клиньев на одной или двух сторонах. Размеры полотен для ручных ножовок: расстояние между центрами - 300 мм, ширина -15; толщина - 0,8 мм. Число зубьев на каждые 25 мм рабочей длины полотна бывает 16,19,22. Полотна с крупными зубьями применяют для резки мягких металлов, со средними - для отоженной стали, с мелкими - для стали и чугуна. В процессе резки нажимать на ножовку следует только при движении вперед (рабочий ход), при движении назад резание металла не происходит. На крупных заводах применяют специальные механические ножницы, механизированные ножовки, механические дисковые пилы, газовые резаки, абразивные круги (болгарки) и т. д., позволяющие повысить производительность операций резки в 8 - 10 раз и значительно облегчающие труд. Труборез применяют для разрезания труб различных диаметров, что значительно облегчает и ускоряет процесс резки труб. Правка и гибка Правкой называют метод обработки заготовок слесарными молотками или с помощью специальных устройств в целях устранения отклонения от формы (коробления, вмятины, изгибы, скручивание), которые возникают при рубке и резке материала, при термической обработке, сварке или в результате неправильного хранения и транспортирования. Правка производится на правильных плитах ударами молотка. При правке листа с местными выпуклостями, удары следует наносить от периферии к центру выпуклости; при правке листа, имеющего волнистость по краям, удары молотком наносят по середине. Механизированная правка металла достигается с использованием различных приспособлений, правильных валков, многовалковых листоправильных и углоправильных станков. Листы пропускают между валками несколько раз, пока на них не исчезнут выпучены или впадины. Гибкой - называют метод слесарной обработки, при котором геометрическая форма заготовки изменяется в результате пластического деформирования в холодном или горячем состоянии. Гибкой получают детали сложной пространственной формы (хомуты, скобы, элементы трубопроводов и т. д.). Гибкуприменяют для придания необходимой формы листовому, а также материалу круглого, квадратного и прямоугольного сечения. Гибку производят вручную ударами молотка в тисках, в струбцинах, с помощью специальных приспособлений (универсальных гибочных станках). Гибку труб производят обычно с наполнителями, чтобы избежать образования складок и сплющивания стенок (используется песок, свинец, канифоль). Для гибки труб применяют ручные трубогибы (до d= 20 мм) и механические (до d= 100 мм) с толщиной стенок до 4 мм. 3) Основные понятия о клёпанных соединениях. Разновидности клёпанных соединений. Инструменты и материалы, используемые при клёпке. Основные типы заклепок Форма головки выбирается в зависимости от назначения заклепочного шва и определяет тип заклепки. Наибольшее применение имеют заклепки с полукруглыми головками (рис. 1,2а). Заклепки с потайными головками (рис. 1.2, б) применяют тогда, когда конструктивно недопустимы выступы головок. Трубчатые заклепки (рис. 1.2, г) применяют в слабонагруженных металлических соединениях, а также в соединениях неметаллических материалов (фибра, текстолит и др.). Замыкающая головка трубчатой заклепки получается развальцовкой свободного конца. Все заклепки стандартизированы (см. справочную литературу [7] и др.).

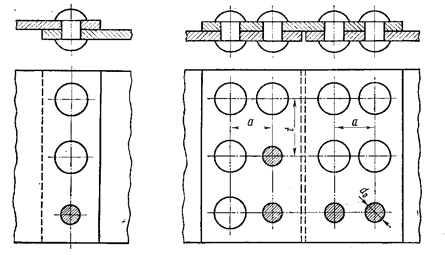

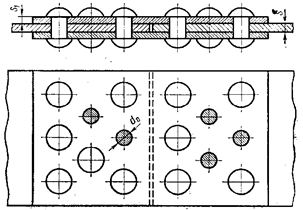

Рис. 1.2. Основные типы заклепок: а - c полукруглой головкой; б - с потайной головкой; в - сполупотайной головкой; г - трубчатая 1.4. Классификация заклепочных швов В зависимости от назначения заклепочные швы бывают: прочные, обеспечивающие основной критерий работоспособности —прочность. Применяются в металлоконструкциях (фермы, рамы и др.); плотные, обеспечивающие прочность и герметичность. Применяются в различных резервуарах. В настоящее время плотные заклепочные швы заменяют сварными соединениями. В зависимости от взаимного расположения склепываемых деталей различают заклепочные швы внахлестку (рис. 1.3) и встык, с одной (рис. 1.4) или с двумя (рис. 1.5) накладками. В зависимости от числа рядов заклепок швы бывают однорядные (см. рис. 1.3) и многорядные (см. рис. 1.4 н 1.5). Для швов встык число рядов учитывается по одну сторону стыка. В зависимости от расположения заклепок в рядах различают швы параллельные (см. рис. 1.4) и шахматные (см. рис. 1.5). В зависимости от числа плоскостей среза одной заклепки швы делят на односрезные (см. рис. 1.3 и рис. 1.4) и двухсрезные (см. рис. 1.5).

Рис. 1.5. Многорядный двухсрезный шахматный заклепочный шов с двумя накладками 1.5. Краткие сведения о материалах заклепочных соединений Основными материалами склепываемых деталей являются мало-углеродистые стали Ст.0, Ст.2, Ст.3, цветные металлы и их сплавы. К материалу заклепки предъявляются требования: 1. Высокая пластичность для облегчения процесса клепки. 2. Одинаковый коэффициент температурного расширения с материалом деталей во избежание дополнительных температурных напряжений в соединении при колебаниях температуры. 3. Однородность с материалом склепываемых деталей для предотвращения появления гальванических токов, сильно разрушающих соединения. Для стальных деталей применяются только стальные заклепки. Для дюралюминиевых деталей применяются алюминиевые заклепки, а для медных деталей — медные. Заклепки изготовляют на высадочных автоматах из прутков малоуглеродистых сталей Ст.2, Ст.3, 10кп, 20кп, из сплавов цветных металлов Л62, МЗ, АД1 и др.

Рис. 1.6. К расчету однорядного односрезного заклепочного шва На практике при расчете прочных заклепочных швов пользуются следующими соотношениями, полученными совместным решением уравнений при условии равнопрочности всех элементов шва: 1. Диаметр отверстий под заклепки для швов внахлестку (см. рис. 1.6) или с одной накладкой (см. рис. 1.4) d0≈2s (1.5) 2. Шаг заклепочного шва (см. рис. 1.6.) t=(3÷6)d0 (1.6) 3. Расстояние от края детали до оси заклепки (см. рис. 1.6) при продавленных отверстиях е=2d0 (1.7) при сверленых отверстиях е=1,65d0 (1.8) 4. Расстояние между рядами заклепок (см. рис. 1.4) а≥0,6t, (1.9) 5. Толщина накладок (см. рис. 1.5) s1=0,8s (1.10) Необходимое число заклепок z определяют расчетом из условий прочности па смятие и срез по формулам (1.1) и (1.2). 2. Выполнения такелажных работ 1) Такелажные инструменты. Т а к е л а ж н ы е работы проводятся для ремонта и поддержания в исправном состоянии бегучего и стоячего такелажа, буксирного, швартовного и других видов оборудования верхней палубы кораблей. К этим работам относятся: ремонт тросов и их соединение с помощью узлов, сращивание (сплеснивание) тросов, заделка кнопов и мусингов, изготовление огонов и т. д. Своевременное и умелое проведение такелажных работ способствует увеличению срока службы предметов оснастки корабля. Исправное состояние такелажа корабля обеспечивает успешное выполнение различных работ на верхней палубе и безопасность личного состава. В комплект такелажных инструментов и приспособлений входят следующие простейшие устройства (рис. 6.1).

Д р а е к изготовляется из дерева твердой породы и применяются для обтягивания вручную (выдраивания) линя, каболки или проволоки, при накладывании бензелей и марок, тренцевании и других работах. В средней утолщенной части драйка имеется кип для стропки. М у ш к е л ь — деревянный молоток, служащий для выравнивания прядей троса, деформировавшихся при различных работах, околачивания растительных тросов при навивке, приколачивания прядей после пробивки при выделке сплесней, огонов и т. д. Боек мушкеля изготовляется из твердых пород дерева, ручка — из березы. К и я и к а — большой деревянный молоток прямоугольной формы с длинной рукояткой. Применяется при работах со стальными тросами (подобно мушкелю), чтобы не повредить оцинковку его проволок. П о л у м у ш к е л ь — деревянный молоток малого размера с выемкой (кипом) вдоль бойка, которым полумушкель накладывается на трос. Применяется при наложении бензелей и клетневании тросов. Т а к е л а ж н а я л о п а т к а — деревянная или стальная. Применяется соответственно для работ с растительными или стальными тросами при наложении марок, бензелей и клетневании тросов. М а р о ч н и ц а — деревянный инструмент для наложения бензелей и марок. М а ш и н к а для с л о м а т р о с а применяется для сведения вплотную двух тросов при изготовлении бензелей и заделке огонов. Машинка состоит из направляющих штанг, подвижных колодок и зажимного винта. Т а к е л а ж н ы е т и с к и используются для изготовления огонов с коушами, остропки блоков, сплеснивания тросов и т. д. Тиски имеют три сдвижные колодки, которые перемещаются по направляющим и позволяют производить работы с тросами любого диаметра. Б е р д а и т р е п а л о. Берда — деревянная четырехугольная рама с натянутым между верхней и нижней планками шкимушгаром или тонкими деревянными дощечками, каждая из которых имеет очко. Трепало — доска длиной до 2 м с одной заостренной кромкой. Берда и трепало применяются для изготовления тканых матов. Помимо перечисленных инструментов при проведении такелажных работ необходимо иметь топоры, ручники, кувалды, зубила, кусачки, ножи боцманские, а также запас шкимушки, парусины и древесной смолы. 2) Определение элементов такелажного снаряжения. Такелажными называются работы по увязке узлов оборудования гибкими подвесками (строповке), их подъему и транспортировке к месту установки. Такелажные работы выполняют с помощью различных грузоподъемных средств и механизмов, приспособлений и машин. От завода-изготовителя до монтажной площадки и по ней оборудование и конструкции чаще всего перевозят железнодорожным, реже автомобильным или водным транспортом. Поперечные размеры грузов, доставляемых по железной дороге, не должны превышать общесоюзный габарит очертания подвижного состава. Перевозка негабаритных грузов согласуется с управлением железной дороги в соответствии с правилами Министерства путей сообщения. При перевозках безрельсовых транспортом грузы массой до 12 т. перевозят автомашинами, свыше 12 т. – на тяжеловозах – трайлерах, буксируемых тягачами или трактором. Для перемещения грузов при монтаже наиболее эффективное применение стандартных средств –тракторов, передвижных кранов, трубоукладчиков, автопогрузчиков и пр. при отсутствии указанного оборудования применяют электрические лебедки, монтажные блоки, полиспасты, тали, а также простейшие приспособления – сани, доски и катки или металлический лист с загнутым передним концом и приваренными к нему петлями для тягового каната. 3) Виды морского узла: Восьмёрка – типичный классический морской узел, названный так по своей форме. Он лежит в основе вязания многих узлов и обычно применяется в качестве узла-стопора и закрепляющего узла. Основное преимущество восьмёрки – в лёгкости завязывания и развязывания, даже в случаях намокания троса. Как завязать узел восьмёрка: 1) ходовой конец обнести вокруг коренного, а затем вытянуть поверх него, образовав тем самым петлю;

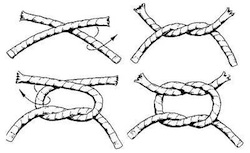

Прямой узел - один из древнейших морских узлов, который древние греки именовали геркулесовым. Основное его назначение - связывание двух тросов одного диаметра. Прямой узел часто используемый, но далеко не самый надёжный морской узел. Его главный недостаток в сползании по тросу и сильном затягивании при больших нагрузках или при намокании, поэтому в таких случаях его лучше не использовать. Завязывают прямой узел довольно просто: один ходовой конец в одном направлении, второй – в другом (если в одном направлении, то получится ненадёжный т.н. «бабский» узел), а для развязки стоит лишь потянуть ходовой и коренной концы в разные стороны.

|

|||||||||||

|

Последнее изменение этой страницы: 2020-12-19; просмотров: 220; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.140.186.201 (0.133 с.) |