Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Техническая характеристика дизеля

Тип . K6S310DR, четырехтактный, с вертикальным расположением цилиндров, водяным охлаждением и надувом Номинальная мощность при частоте вращения коленчатого вала 750 Соединение коленчатого вала дизеля с якорем тягового генератора ….жесткое Обозначение сторон дизеля правая и левая стороны определяются, если смотреть со Число цилиндров………………………………………………….6 Порядок нумерации цилиндров со стороны привода насосов Порядок работы цилиндров ……………………………………………….1-3-5-6-4-2 Диаметр расточки цилиндров, мм…………………………………………310 Ход поршня, мм ……………………………………………………………360 Объем цилиндров, л: полный.. ……………………………………………………………….177 рабочий ……………………………………………………………….163,2 Объем камеры сжатия цилиндра, л………………………………………..2,27 Степень сжатия…………………………………………………………….13 Направление вращения коленчатого вала………….против часовой стрелки, если смотреть со стороны генератора Диапазон рабочих частот вращения коленчатого вала дизеля, об/мин…350-750 (320-750 для ЧМЭЗТ) Пуск дизеля…….электрический при помощи тягового генератора, работающего в режиме стартерного электродвигателя Наименьшая частота вращения коленчатого вала при пуске дизеля, об/мин…………………………………………………………………………80 Наибольшая частота вращения коленчатого вала, при которой срабатывает предельный регулятор дизеля, об/мин……………………………………………………835±10 Средняя скорость хода поршня, м/с ………………………………………9,0 Давление, МПа (кгс/см2): сжатия. …………………………………………………………….4,0-5,7 (40-57) сгорания …………………………………………………………….7,0-9,0 (7090) среднее.эффективное на поршень…………………………………….1,0 (10) наддувочного воздуха………………………………………………….0,06 (0,6) Наддув дизеля…………………………………………..центробежным нагнетателем с турбинным приводом Наибольшая температура отработавших газов на входе в выпускные коллекторы, °С…………………………………………………………..490 Допустимая разность температур отработавших газов между цилиндрами, °С………………………………………………….60 Допустимая температура отработавших газов перед турбонагнетателем,°С........................ ….600

Подача турбонагнетателя, м3/с (м3/ч)………………………………….1,8 (6550) Наибольшая частота вращения ротора турбонагнетателя, об/мин….18 800 Подача топливоподка-чивающего насоса, л/ч………………………..2500 Фильтр очистки топлива: грубой пластинчато-щелевой тонкой с войлочными пластинами или бумажными вставками Давление топлива в коллекторе, МПа (кгс/см2)……..0,2-0,25 (2,0-2,5) Давление впрыска топлива, МПа (кгс/см2)…………..30___1 (300___10) Удельный расход топлива при номинальной частоте вращения коленчатого вала, г/кВт*ч (г/л.с. *ч)…………………………..220±5%(162±5%) Удельный расход масла, г/кВт*ч (г/л.с.*ч)………..2,7 - 5,4 (2 - 4) Смазывание трущихся деталей дизеля………………циркуляционное под давлением Тип главного масляного насоса ……………………шестеренный Подача главного масляного насоса, л/ч……………..49 400 Тин маслонрокачивающего насоса…………………...шестеренный с электроприводом Подача маслопрокачи-вающего насоса, л/ч…………4300 Фильтр очистки масла: грубой ……………………………………………….пластинчато-щелевой тонкой ……………………………………………….с бумажными вставками и центробежный Давление масла в коллекторах, МПа (кгс/см)………0,45 - 0,6(4,5 - 6,0) Наименьшее давление масла при частоте вращения коленчатого вала дизеля 350 об/мин, МПа (кгс/см2)………………0,15(1,5) Температура масла, оС: рекомендуемая...................................75-85 максимальная ………………………………………..95 Охлаждение масла... в трубчатом теплообменнике водой вспомогательного контура Охлаждаемая поверхность трубок теплообменника, м………12,8 Теплоотдача охладителя масла, кДж/ч (ккал/ч)………………462 000 (110 000) Защита от понижения давления масла в системе дизеля при снижении давления масла до 0,2МПа (2,0 кгс/см2) реле давления масла уменьшает нагрузку на дизель, а при снижении давления масла до 0,1МПа (1,0 кгс/см2) объединенный регулятор останавливает дизель Охлаждение дизеля …………………водяное, принудительное по замкнутой системе Число контуров в системе охлаждения…………………………2 Тип водяных насосов………………………………………………центробежный Подача водяного насоса основного контура, л/ч………………133 200

Давление за насосом в контуре, МПа (кгс/см2): основном …………………………………………………….0,069 (0,69) вспомогательном........................................................................0,02 (0,2) Подача водяного насоса вспомогательного контура, л/ч……..32 400 Рекомендуемая температура воды основного контура, °С …...70 - 80 Наибольшая температура воды контура, °С: Основного……………………………………………………….85 вспомогательного ………………………………………………65 Количество воды в дизеле, л…………………………………..400 IV Остов дизеля Остов можно рассматривать как корпус, в котором смонтированы все подвижные детали дизеля. В процессе работы дизеля на остов действуют большие динамические нагрузки от кривошипно-шатунного механизма, усилия от высокого давления газов в цилиндрах и нагрузки, вызванные значительными изменениями температур деталей дизеля. Учитывая сложные условия работы, остов должен обладать достаточной прочностью и жесткостью при сравнительно небольшой массе. Поэтому основные детали остова (рама и блок) дизеля K6S310DR изготовлены из стальных элементов, соединенных между собой сваркой. Кроме рамы и блока, к остову относятся цилиндровые втулки, крышки цилиндров и коренные подшипники коленчатого вала. Рама дизеля Рама дизеля (рис. 18) предназначена для укладки коленчатого вала, крепления блока цилиндров и тягового генератора, а также для установки дизеля на главной раме тепловоза. Рама представляет собой жесткую сварную конструкцию из стальных листов и отливок. Средняя часть рамы имеет корытообразную форму, образованную нижним 30 и двумя боковыми наклонными 25 и 29 листами. С внутренней стороны к ним приварены семь поперечных перегородок, образующих шесть отсеков. Каждая перегородка выполнена из двух вертикальных стальных листов 8, к которым сверху приварена стальная фасонная отливка 6, являющаяся опорой коленчатого вала. Для увеличения жесткости листы 8 соединены вваренными в них двумя втулками 5 диаметром 108 мм. Сверху к средней части рамы приварен обвязочный лист 7 толщиной 36 мм, в который ввернуты 64 сшивные шпильки 21 (М24). С левой стороны рамы в обвязочный лист запрессованы два штифта для установки блока цилиндров. Кроме того, по четыре сшивных 20 и четыре анкерных 19 (М30) шпильки ввернуты в каждую поперечную перегородку. К нижнему листу средней части рамы приварен прямоугольный фланец 31 для крепления масляного бака 12, в котором находится запас дизельного масла. Бак сварен из листовой стали и прикреплен через прокладку из маслостойкой бумаги шпильками к фланцу рамы. К переднему торцу бака присоединены две трубы — сливная и всасывающая. Для крепления сливной трубы в нижней части бака предусмотрен фланец 24. Во всасывающую трубу масло поступает через фильтр 9, установленный внутри бака. Фильтр представляет собой стальной сетчатый цилиндрический каркас, приваренный к фланцу 23, который используется как для крепления самого фильтра к баку (шестью шпильками), так и для крепления всасывающей трубы (четырьмя шпильками). Масло из рамы сливается в бак через три отверстия 11, выполненных в четвертом, пятом и шестом отсеках. Для прохода масла к сливным отверстиям в нижней части поперечных перегородок вварены стальные полуцилиндры 32. В торцовых перегородках вместо таких полуцилиндров вварены стальные втулки 16 и 4 для слива масла из корпусов привода насосов и привода распределительного вала.

Предварительную фильтрацию сливаемого в бак масла осуществляют кольцевые постоянные магниты 10, установленные перед отверстиями 11. Магнит, изготовленный в виде диска, вместе с деревянной втулочкой м и диамагнитной алюминиевой (латунной) шайбой л надет на шпильку к (М10), приваренную к нижнему листу 30, и закреплен гайкой з, под которую ставят разрезную шайбу и. Уровень масла в баке контролируют маслоизмерительной рейкой, проходящей через направляющую трубку 55, расположенную в четвертом отсеке. Трубка 33 вварена в левый боковой и нижний листы средней части рамы.

К боковым листам рамы приварены лапы, сваренные из двух горизонтальных 27 и 34 и вертикального 26 листов и усиленные вертикальными ребрами. В задней части рамы лапы переходят в консоли 5, на которые устанавливают тяговый генератор. Для крепления генератора в консолях сделаны отверстия 2 под болты. К лапам приварены два подвеса 14, используемых для транспортировки дизеля. Рама дизеля лапами установлена на верхние полки продольных сварных балок главной рамы тепловоза. Под лапы перед установкой подкладывают четыре листа плоской резины 13 толщиной 20 мм. Для крепления рамы дизеля служат четыре втулочных упора /. В местах крепления упоров рама усилена приваренными плитами 17, в которых имеются шесть отверстий с резьбой. Корпус в упора прикреплен шестью болтами к раме дизеля. Через корпус проходит направляющий палец д, вваренный в плиту е, которая крепится шестью болтами к главной раме тепловоза. Между корпусом в и пальцем д запрессована резинометаллическая втулка г, уменьшающая вибрацию дизеля. При сборке упора 1 под втулку г ставят шайбу ж, а сверху на втулку — шайбу 6, после чего на резьбовой хвостовик пальца навертывают корончатую гайку а и шплинтуют. К переднему и заднему торцам рамы приварены фланцы 18 для крепления корпусов привода насосов и привода распределительного вала. На переднем торце имеется также фланец 22 для крепления сливной трубы от гидромеханического редуктора. В правом боковом листе против второго отсека приварена втулка с резьбой под штуцер для крепления сливной трубы от фильтра тонкой очистки масла, а для крепления самого фильтра в верхнем горизонтальном листе лапы просверлены четыре отверстия под болты. Против пятого отсека к левому боковому листу приварен квадратный фланец под сливную трубу от общего масляного трубопровода (после разгрузочного клапана).

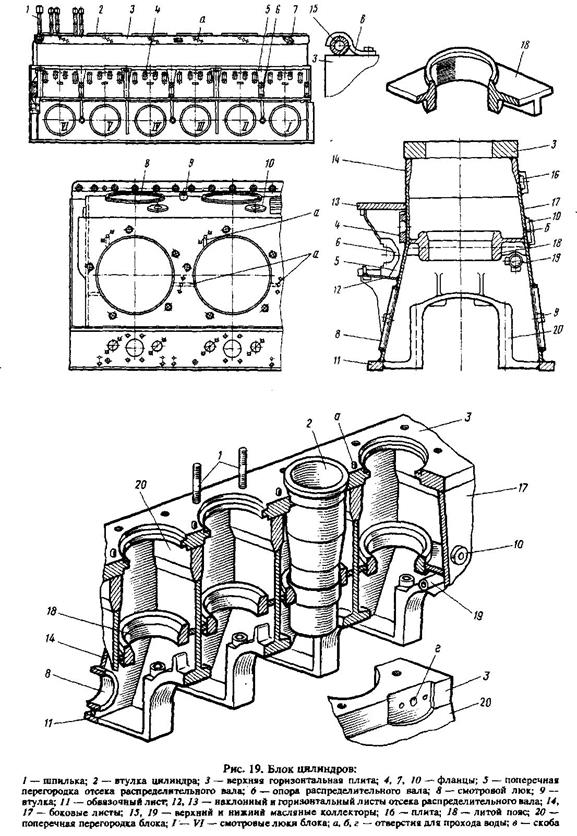

К левой лапе рамы дизеля приварен кронштейн 15 для крепления мас-лопрокачивающего насоса с электроприводом. На переднем торце рамы с левой стороны шестью болтами укреплен кронштейн, используемый для крепления фильтра грубой очистки масла. К правой лапе приварены две дугообразные полосы 28, служащие для установки топливоподогревателя. В картере дизеля поддерживается атмосферное давление с помощью сапуна, который на тепловозах первого выпуска монтировался в заливочной горловине, расположенной на корпусе привода насосов. В дальнейшем сапун был перенесен на крышу тепловоза и установлен на трубе, соединяющей корпус привода распределительного вала с атмосферой. Блок и втулки цилиндров Блок цилиндров (рис. 19) служит для монтажа цилиндровых втулок и распределительного вала. Блок сварен из стальных листов и отливок. К верхней горизонтальной плите 5 толщиной 90 мм приварены семь поперечных перегородок 20 и два боковых наклонных листа 14 и 17. В образовавшиеся шесть отсеков вварены шесть стальных литых поясов 18. Снизу к поперечным перегородкам и боковым наклонным листам приварен обвязочный лист 11 толщиной 40 мм. После сварки всех элементов блока образуется жесткая коробчатая конструкция, имеющая сравнительно небольшую массу. В верхней горизонтальной плите расточены шесть отверстий под цилиндровые втулки. Вокруг каждого отверстия в плиту ввертывают пять шпилек 1 (М42) для крепления крышки цилиндра. Для перепуска воды из блока в цилиндровые крышки в плите 3 сделаны по четыре отверстия а на каждый отсек (кроме первого и последнего). Отверстия а, находящиеся над второй — шестой поперечными перегородками, соединены наклонными сверлениями с двумя соседними отсеками, из которых вода попадает в общий патрубок. На заднем торце блока в плите 3 имеется дополнительное отверстие г, через которое вода поступает в шестую цилиндровую крышку (см. рис. 22). В местах крепления патрубков в плите просверлено по два отверстия с резьбой под шпильки.

Поперечные перегородки сварены из трех частей — верхней (стальное литье), средней (стальной лист толщиной 18 мм) и нижней (стальная отливка арочной формы). Поперечные перегородки блока расположены в одних и тех же вертикальных плоскостях с поперечными перегородками рамы дизеля, что позволяет использовать их для соединения блока с рамой и монтажа коренных подшипников коленчатого вала (см. рис. 21). В нижней утолщенной части каждой перегородки сделаны отверстия для прохода анкерных шпилек, ввернутых в раму дизеля. Сшивные шпильки проходят через отверстия в обвязочном листе 11 (см. рис. 19). При сборке дизеля между блоком и рамой ставят прокладку из маслостойкой бумаги. Стальной литой пояс 18, расположенный в средней части каждого отсека и служащий для направления цилиндровой втулки, отлит заодно с прямоугольной горизонтальной перегородкой, усиленной снизу четырьмя ребрами. В поясе расточено отверстие диаметром 352 мм, в верхней части которого сделано коническое уширение под углом 15° для удобства монтажа цилиндровой втулки с установленными на ней резиновыми кольцами. Пояс приварен к двум поперечным перегородкам и двум боковым наклонным листам.

Наклонные (боковые) листы 14 и 17 сварены из двух частей. В нижней части каждого наклонного листа имеются шесть цилиндрических смотровых люков 8, которые закрыты крышками, отлитыми из силумина и уплотненными резиновыми кольцами. Крышки попарно прижимаются скобами. Каждая скоба прикреплена болтом, ввернутым в приваренную к блоку втулку 9. В средней части левого наклонного листа сделаны шесть отверстий б для прохода охлаждающей воды в полости блока. Вода поступает из коллектора по шести патрубкам, для крепления которых к листу приварены цилиндрические фланцы 10. К правому наклонному листу 14 блока приварены верхний горизонтальный 13 и нижний наклонный 12 листы, образующие отсек для распределительного вала. В отсеке приварены семь поперечных перегородок 5 вместе с опорами 6 распределительного вала. Между перегородками к наклонному листу приварены фланцы 4 с отверстиями под шпильки для крепления корпусов толкателей (на дизелях первого выпуска вместо фланцев использовались фигурные плиты). Для слива масла из отсека распределительного вала в наклонном листе 14 блока предусмотрены 12 отверстий. Отсек закрыт тремя силуминовыми крышками, которые уплотнены прокладками из прессшпана и закреплены 24 шпильками. На верхнем горизонтальном листе отсека устанавливают топливные насосы высокого давления и вал управления ими. В листе 13 сделаны отверстия под бобышки топливных насосов, отверстия для прохода штанг толкателей и крепления их защитных кожухов, а также отверстия для крепления стоек вала управления топливными насосами и труб подвода масла к подшипникам распределительного вала и толкателям. Передний торец отсека заканчивается фланцем для крепления объединенного регулятора дизеля. Внутри блока у левого наклонного листа 17 расположен нижний масляный коллектор 19. К переднему торцу блока в месте выхода коллектора приварен фланец для крепления маслораспределительной коробки (см. рис. 62). Верхний масляный коллектор 15 (см. рис. 19) прикреплен тремя скобами в к верхней горизонтальной плите 3 с правой стороны блока. К торцовым стенкам блока приварены фланцы, которые вместе с фланцами рамы дизеля используются для крепления корпусов привода насосов и привода распределительного вала. К переднему торцу блока крепят фильтры тонкой очистки топлива и масляный фильтр объединенного регулятора дизеля. Клевому наклонному листу 17 приварены четыре плиты 16. К ним прикреплены кронштейны для монтажа маслоохладителя. В задний торец верхней горизонтальной плиты и заднюю поперечную перегородку ввернуты восемь шпилек М20 для крепления кронштейна, на котором установлен турбонагнетатель.

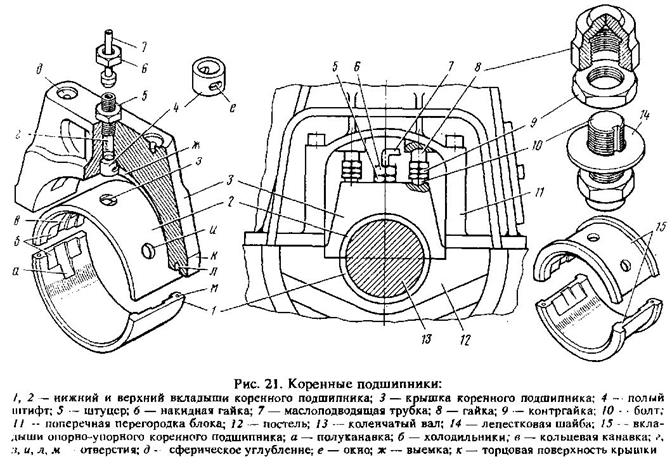

Вверху втулка имеет цилиндрический борт 7, который входит в выточку горизонтальной плиты 3 блока и удерживает втулку в подвешенном состоянии. Под борт втулки для уплотнения водяной полости Л блока ставят кольцо 2 толщиной 1 мм из мягкой отожженной меди. Сверху втулка прижата к блоку цилиндровой крышкой. В блоке втулка фиксируется двумя направляющими поясами — верхним (диаметром 358 мм) и нижним (диаметром 352 мм). Такое крепление втулки позволяет ей в процессе работы менять свою длину из-за изменения температуры. На нижнем поясе проточены три кольцевые канавки для постановки резиновых колец 4, уплотняющих водяную полость блока. Втулку испытывают водой под давлением 8 МПа (80 кгс/см2). Снаружи втулку в верхней части покрывают водостойкой фунтовой краской, а в нижней — красной масло-стойкой нитроэмалью. После постановки втулок в блок водяные полости его испытывают водой под давлением 0,5 — 0,6 МПа (5,0 — 6,0 кгс/см2). Коренные подшипники Коренные подшипники (рис. 21) являются опорами коленчатого вала. Каждый подшипник состоит из постели, крышки, двух вкладышей и двух распорных комплектов. Постель 12, расточенная в поперечной перегородке рамы дизеля, вместе с крышкой 3 образует разъемный корпус коренного подшипника. Вкладыши представляют собой стальные тонкостенные полуцилиндры, внутренняя поверхность которых имеет антифрикционное покрытие (слой меди, свинца и олова). На внутренней поверхности верхнего вкладыша 2 сделана кольцевая канавка в шириной 20 мм, совпадающая с тремя радиальными отверстиями з и и. Центральное отверстие з рассверлено диаметром 25,5 мм на глубину 5 мм под штифт 4. Крайние отверстия и диаметром 15 мм смещены от центра вкладыша 2 на угол 60°.

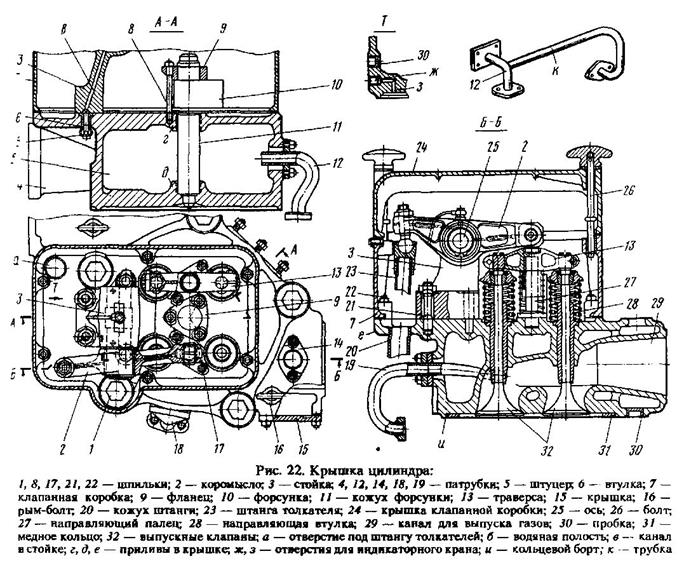

Нижний вкладыш 1 вместо кольцевой канавки имеет две полуканавки а, совпадающие с канавкой верхнего вкладыша, что увеличивает его опорную поверхность и уменьшает давление на него коленчатого вала. По концам вкладышей 1 и 2 выфрезерованы углубления (холодильники) б, позволяющие маслу выходить из канавок на рабочую поверхность вкладышей. Фиксация вкладышей относительно друг друга обеспечивается двумя штифтами, для постановки которых на торцах вкладышей сделаны отверстия м диаметром 4,5 мм и глубиной 5,5 мм. Седьмой коренной подшипник является опорно-упорным, т. е. он ограничивает осевой разбег коленчатого вала (0,4 - 0,8 мм). Кроме того, этот подшипник воспринимает дополнительную нагрузку от якоря тягового генератора. Поэтому его вкладыши 15 шире остальных на 19,4 мм и имеют борты, торцы которых покрыты антифрикционным слоем. Крышка 3 коренного подшипника отлита из стали. В центральное отверстие г крышки диаметром 20 мм сверху ввернут штуцер 5 для крепления маслоподводящей трубки 7, а снизу запрессован полый штифт 4, выступающий конец которого входит в центральное отверстие з верхнего вкладыша 2. Штифт 4 имеет два окна е, совпадающих с дугообразной выемкой ж, выфрезерованной на внутренней поверхности крышки. Торцовые поверхности к крышки тщательно обработаны для обеспечения натяга при сборке корпуса подшипника. Дополнительная фиксация крышки обеспечивается штифтом, запрессованным в постель, который входит в отверстие л диаметром 16,2 мм и глубиной 15 мм. Сверху крышка имеет два сферических углубления д под распорные комплекты, прижимающие ее к постели. Комплект состоит из болта 10, гайки 8, контргайки 9 и лепестковой шайбы 14. При монтаже коренного подшипника болт 10 ввертывают в гайку 8, чтобы установить комплект между крышкой 3 и перегородкой 11 блока, а затем отворачивают его, плотно прижимая крышку к постели. Правильная установка распорного комплекта обеспечивается сферическими выступами на торцах гайки и болта, упирающимися в сферические выемки перегородки и крышки. Положение гайки 8 относительно болта 10 фиксируется контргайкой 9 и лепестковой шайбой 14. Крышка цилиндра Каждый цилиндр сверху закрыт крышкой, в которой размещены рабочие клапаны и форсунка, имеются каналы для прохода воздуха и выпуска отработавших газов, а также полости для воды, охлаждающей крышку. Цилиндровая крышка испытывает большое давление газов и действие высоких температур при сгорании топлива. Крышка (рис. 22) отлита из серого чугуна в виде полой коробки сложной конфигурации. Для крепления крышки к блоку в ней предусмотрены пять сквозных отверстий под шпильки 1 (М42). Кольцевой борт и в нижней части крышки обеспечивает ее центровку с втулкой. Для уплотнения камеры сгорания между крышкой и цилиндровой втулкой ставят медное кольцо 31. За счет толщины кольца 31 (1,5 - 2,5 мм) регулируют высоту камеры сжатия, которая должна быть равна 13 мм. Крышка имеет четыре вертикальных отверстия, в которые запрессованы чугунные направляющие втулки 28 рабочих клапанов. Каждая втулка своим бортом входит в расточку цилиндровой крышки. В днище крышки сделаны четыре гнезда под тарелки клапанов. Герметичность камеры сгорания (при закрытых клапанах) обеспечивается притиркой тарелок клапанов к коническим седлам. Два впускных клапана через общий канал в крышке, заканчивающийся патрубком 4, соединяют цилиндр с впускным коллектором, а выпускные клапаны 32 через общий канал 29 — с одним из выпускных коллекторов. Каналы в крышке для впуска чистого воздуха и выпуска отработавших газов имеют такое расположение относительно друг друга, которое обеспечивает завихрение воздуха в цилиндре при продувке. Для крепления коллекторов торцы крышки имеют обработанные фланцевые поверхности и отверстия под шпильки. В центре крышки сделано сквозное отверстие под форсунку 10. Корпус форсунки отделен от водяной полости б медным кожухом 11, уплотненным в крышке путем развальцовки его в верхнем г и нижнем д приливах. Для крепления форсунки в крышку ввернуты три шпильки 8, проходящие через фланец 9. Отверстие под форсунку заканчивается конической расточкой, не позволяющей топливу попадать на поверхность крышки. На крышке смонтированы детали привода клапанов (стойка с двумя коромыслами на оси и направляющие пальцы с надетыми на них траверсами), защищенные литой алюминиевой клапанной коробкой 7, которая прикреплена к крышке шестью шпильками 22. Сверху клапанная коробка закрыта съемной крышкой 24, отлитой из алюминиевого сплава. Крышка 24 прикреплена к клапанной коробке двумя болтами 26. Стойка 3 прикреплена к крышке четырьмя шпильками 21 и зафиксирована двумя штифтами. Для крепления направляющих пальцев 27 двумя шпильками 17 в крышке имеются два глухих отверстия. В приливе е крышки сделаны два сквозных отверстия а для прохода штанг 23 толкателей, а также отверстие, совпадающее с наклонным каналом в в стойке 3. Для подвода масла к деталям привода клапанов в отверстие крышки запрессована втулка 6 с резьбой под штуцер 5. Поверхность крышки имеет небольшое углубление с уклоном в сторону штанг толкателей для слива масла в картер дизеля. Для постановки индикаторного крана в крышке сделано горизонтальное отверстие ж с резьбой, соединенное с вертикальным отверстием з. Индикаторный кран используется для сообщения цилиндра с атмосферой (например, при пробоксовке коленчатого вала), а также для установки максиметра, измеряющего максимальное давление газов в цилиндре при реостатных испытаниях. Крышка охлаждается водой основного контура, для чего в ней предусмотрены водяные полости. Вода поступает в крышку из блока по трем перепускным патрубкам 12, 18, 19 и, охладив крышку, выходит в коллектор горячей воды через патрубок 14.

Прикрепляемый к шестой цилиндровой крышке патрубок 12 отличается тем, что к нему приварена дополнительная трубка к с фланцем для присоединения к заднему торцу блока (см. рис. 19). Из-за сложной конфигурации крышки для удаления формовочной земли предусмотрены технологические отверстия, закрываемые пробками 30 (см. рис. 22). Транспортировка крышки обеспечивается с помощью двух ввернутых в нее рымболтов 16. Рабочие клапаны В каждой цилиндровой крышке установлены два впускных и два выпускных клапана, откованных из специальной жаростойкой стали. Все клапаны одинаковы по конструкции и имеют одинаковые размеры. Клапаны 5 (рис. 23) перемещаются в чугунных направляющих втулках 11 с зазором 0,1 — 0,25 мм. Ход каждого клапана 25 мм. Клапан имеет тарелку а, стержень б и верхнюю замочную часть г. Тарелка своей фаской, выполненной под углом 45°, притерта к конической расточке (седлу) крышки цилиндра. Ширина притирочного пояска 3 — 4 мм. В торце тарелки просверлены два глухих отверстия с резьбой Мб для притирки клапана к крышке. Каждый клапан прижат к своему седлу двумя полированными пружинами, изготовленными их хромована-диевой стали. Наружная пружина 2 имеет 7,25 витка, а внутренняя 3 — 10 витков, причем направление витков противоположное. Пружины установлены между двумя тарелками. Нижняя тарелка 10 входит в расточку крышки 1 цилиндра и опирается на кольцевой борт направляющей втулки 11, а верхняя тарелка 9 закреплена на замочной части клапана при помощи разрезного конического сухаря 4. Для постановки сухаря на клапане сделана выточка,дшже которой проточена канавка в шириной 1,3 мм. В канавку устанавливают стальное разрезное кольцо, предохраняющее клапан от падения в цилиндр (например, при изломе пружин) и используемое для удобства монтажа клапана. При установке клапана на крышке цилиндра 1 пружины 2 и 3 предварительно сжимают, чтобы надеть на клапан тарелку 9. После постановки сухаря 4 на место пружины освобождают от сжатия. Под действием обеих пружин тарелка 9 сжимает конический сухарь 4 и фиксируется на клапане. Для уменьшения шума при работе клапана и ограничения просачивания масла по стержню клапана сверху на сухарь кладут стальное 7 и резиновое 8 кольца, которые фиксируются стопорным кольцом 6, установленным в кольцевой выточке тарелки 9.

|

|||||||||

|

Последнее изменение этой страницы: 2020-12-19; просмотров: 293; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.111.1 (0.041 с.) |

Цилиндровая втулка (рис. 20) служит для направления движения поршня и вместе с ним и крышкой цилиндра образует камеру сгорания. Втулка отлита центробежным способом из высокопрочного чугуна и подвергнута закалке. Верхняя часть втулки выполнена утолщенной, так как давление газов в камере сгорания достигает 7 — 9 МПа (70 — 90 кгс/см). Внутреннюю поверхность втулки (зеркало цилиндра) диаметром 310 мм обрабатывают шлифованной с последующим хонин-гованием.

Цилиндровая втулка (рис. 20) служит для направления движения поршня и вместе с ним и крышкой цилиндра образует камеру сгорания. Втулка отлита центробежным способом из высокопрочного чугуна и подвергнута закалке. Верхняя часть втулки выполнена утолщенной, так как давление газов в камере сгорания достигает 7 — 9 МПа (70 — 90 кгс/см). Внутреннюю поверхность втулки (зеркало цилиндра) диаметром 310 мм обрабатывают шлифованной с последующим хонин-гованием.