Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Ориентировочная масса основных узлов тепловоза, кг.

Рама тепловоза с передним и задним кузовами………...34 256 Кабина машиниста …………………………………………1662 Кузов машинного отделения……………………………..1427 Тележка в сборе……………………………………………..22 205 Колесная пара……………………………………………….1900 Колесная пара в сборе с буксами………………………...2515 Дизель..... ………………………………………………..13 400 Тяговый генератор…………………………………………..4650 Тяговый электродвигатель………………………………...2450 Двухмашинный агрегат……………………………………..350 Один аккумулятор…………………………………………...15 Одна секция (пять аккумуляторов) ………………………75 Аккумуляторная батарея (15 секций)…………………….1125 Гидромеханический редуктор…………………………….430 Компрессор………………………………………………….360

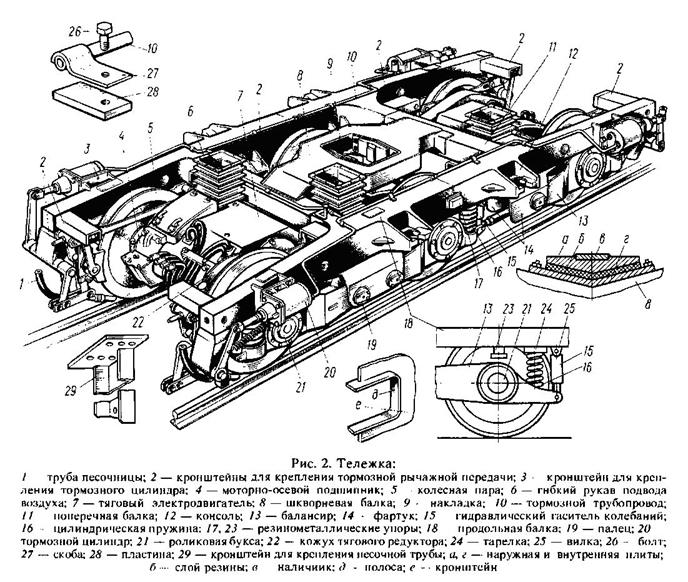

II. Экипаж Экипаж служит для установки силового и вспомогательного оборудования, а также для передвижения тепловоза по рельсовому пути. К экипажу относятся главная рама с кузовом капотного типа, две трехосные тележки, автосцепные устройства и песочная система. Создаваемые колесными парами тяговые и тормозные усилия через детали экипажа (буксы, рамы тележек, шкворни главной рамы и автосцепные устройства) передаются на сцепленные с локомотивом вагоны. Особенностью экипажа является конструкция соединения главной рамы с тележками. Обычно главная рама через шарниры опирается на рамы тележек. На рассматриваемых тепловозах главная рама не опирается на тележки, а подвешивается к ним при помощи восьми специальных болтов. Кроме того, на тепловозах применены бесчелюстные тележки и индивидуальное рессорное подвешивание. В узлах экипажной части широко используются резинометаллические соединения. Они смягчают работу узлов экипажа при передаче вертикальных (веса тепловоза) и горизонтальных (тяговых и тормозных) усилий. Тележка Тележка воспринимает вес главной рамы тепловоза с установленным на ней оборудованием. Кроме того, на тележке создаются тяговые и тормозные усилия, которые через шкворень передаются на главную раму тепловоза. Тележка (рис. 2) бесчелюстного типа состоит из рамы, трех колесно-моторных блоков, рессорного подвешивания и тормозного оборудования. На задней тележке имеется привод скоростемера, смонтированный на правом торце первой колесной пары.

Основными элементами сварной стальной рамы тележки являются две продольные, две поперечные и шкворневая балки. Продольная балка 18 коробчатого сечения сварена из двух частей, каждая из которых представляет собой пустотелую стальную отливку, выполненную за одно целое с консолью 12. Рама тележки имеет четыре таких консоли, используемые для подвески главной рамы тепловоза. Снизу к продольным балкам приварены фартуки 14, в которых сделаны отверстия с запрессованными в них сменными стальными втулками под пальцы 19. К продольным балкам также приварены: кронштейны 2 для крепления тормозной рычажной передачи, кронштейны 3 для крепления четырех тормозных цилиндров 20, тарелки 24 для шести комплектов цилиндрических пружин 16 и вилки 25 для крепления шести гидравлических гасителей колебаний 15. Резинометаллические упоры 17, приваренные снаружи к серединам продольных балок, ограничивают перемещение кузова относительно тележек. Такие же упоры 23, ограничивающие вертикальное перемещение букс, прикреплены к продольным балкам снизу. Продольные балки рамы тележки соединены между собой двумя поперечными балками 11 коробчатого сечения. К поперечной балке и фартукам приварен кронштейн с четырьмя выступами для монтажа пружинной подвески тяговых электродвигателей. Для снижения массы в кронштейне е сделаны два окна. По периметру окон приварены стальные полосы д толщиной 16 мм, усиливающие жесткость кронштейна. К поперечной балке приварены также два кронштейна 2 для крепления тормозной рычажной передачи. К поперечным балкам приварена сварная шкворневая балка 8. В центре шкворневой балки имеется гнездо под шкворень главной рамы тепловоза. К стенкам гнезда прикреплены четырьмя шпильками накладки 9. Каждая накладка представляет собой комплект, состоящий из стальных плит а и г, разделенных слоем резины б. К наружной плите а приварен сменный наличник в из марганцовистой стали. Нормальный зазор между накладками гнезда и шкворнем главной рамы тепловоза 5 — 6 мм (допускается не более 8 мм).

Внутри рамы размещены три колесно-моторных блока. Каждый блок состоит из колесной пары 5 и тягового электродвигателя 7. Колесная пара в сборе с роликовыми буксами 21 через балансиры 13 соединена с фартуками рамы тележки (к одному фартуку прикреплен один балансир, а к другому – два). Тяговый электродвигатель опирается на раму тележки через пружинную подвеску, а на ось колесной пары — через два моторно-осевых подшипника 4.

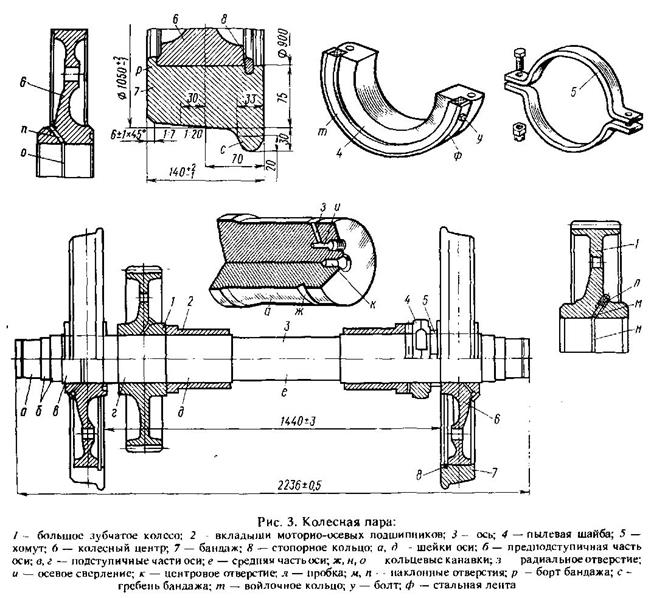

К раме тележки прикреплены также тормозной 10 и песочный 1 трубопроводы. Тормозной трубопровод прикреплен посредством скоб 27 и болтов 26 (MI0), ввернутых в пластины 28, приваренные к продольным балкам. К кронштейнам 2, приваренным по концам продольных балок, с внутренней стороны привернуты четырьмя болтами М16 кронштейны 29, предназначенные для крепления песочных труб. Кронштейн 29 изготовлен из швеллера с приваренной к нему наклонной плитой, в которой просверлены шесть отверстий под крепежные болты (два дополнительных отверстия предусматривают возможность перестановки кронштейнов при переходе на колею 1435 мм). Колесная пара Для передачи веса тепловоза на путь, создания тяговых и тормозных усилий и направления движения тепловоза по рельсам предназначены колесные пары (рис. 3), состоящие из оси, двух колесных центров, двух бандажей, двух стопорных колец и большого зубчатого колеса. Ось 3, откованная из осевой стали, подвергнутая нормализации и механически обработанная, имеет цилиндрическую форму с различными диаметрами по длине в зависимости от назначения ее частей. Крайние части а диаметром 170 мм являются шейками под роликовые буксовые подшипники. Подступичные части в диаметром 205 мм предназначены для напрессовки колесных центров. Ступенчатый переход от шеек а к подступичным частям «осуществляется с помощью предподступичных частей б диаметрами 174 и 188 мм. Подступичная часть г диаметром 210 мм используется для напрессовки большого зубчатого колеса. Такой же диаметр имеют две шейки д под моторно-осевые подшипники. Между шейками д заключена средняя часть оси е диаметром 196 мм. Все переходы от одного диаметра к другому (галтели) плавные с радиусом закругления не менее 20 мм, что позволяет избежать концентрации напряжений и появления усталостных трещин. Цилиндрические поверхности оси (кроме средней части) накатаны роликами и отшлифованы. Конструкция оси предусматривает возможность демонтажа роликовых подшипников при полной ревизии букс. Для этого по торцам оси сделаны осевые сверления и диаметром 5 мм, соединенные радиальными отверстиями з диаметром 3 мм с кольцевыми канавками ж шириной 4 мм,проточенными на наружной поверхности буксовых шеек а. На конце осевого сверления и сделана расточка и нарезана резьба Ml6X1,5 под штуцер гидравлического пресса, которым нагнетают масло в канавку ж. При давлении 300 МПа (3000 кгс/см2) масло упруго деформирует шейку оси и внутреннее кольцо роликового буксового подшипника, просачивается между сопряженными поверхностями, что позволяет легко снять подшипник. По торцам оси в процессе механической обработки сверлят центровые отверстия ас диаметром 12 мм и глубиной 32,5 мм с последующей раззенковкой. Большое зубчатое колесо 1 изготовлено из легированной стали и напрессовано на ось в холодном состоянии усилием 600 - 800 кН (60 — 80 тс). Для облегчения процесса напрессовки отверстие диаметром 210 мм в ступице зубчатого колеса с двух сторон расточено под конус 1:20 на глубину 10 мм. Зубчатое колесо имеет 76 прямых зубьев, наружная поверхность которых закалена токами высокой частоты на глубину 2 — 5 мм с последующим низким отпуском (нагрев до температуры 170 — 180 °С и охлаждение на воздухе).

Для съема зубчатого колеса с помощью гидропресса в его ступице сделаны наклонное отверстие м диаметром 5 мм и кольцевая канавка н шириной 3 мм. В эксплуатации отверстие м закрыто пробкой л с резьбой М16х1,5. Колесные центры 6 дискового типа отлиты из углеродистой стали и напрессованы на ось в холодном состоянии усилием до 1500 кН (150 тс) с натягом 0,3—0,4 мм. При этом колесные центры должны находиться на одинаковом расстоянии от середины оси. Отверстие в ступице колесного центра диаметром 205 мм с обеих сторон расточено под конус 1:10, что предотвращает задир сопрягаемых поверхностей. С этой же целью внутреннюю поверхность ступицы и наружную поверхность оси перед напрессовкой смазывают растительным маслом. Для спрессовки колесного центра с оси в его ступице также сделаны наклонное отверстие п и кольцевая канавка о.

Наружная часть колесного центра (обод) диаметром 900 мм соединена со ступицей диском, в котором имеются два отверстия диаметром 45 мм, используемые для транспортировки колесной пары и крепления ее при обточке на токарном станке. Бандажи 7 изготавливают из раскисленной мартеновской стали, обладающей достаточной твердостью и одновременно вязкостью. Перед механической обработкой их подвергают закалке с последующим отпуском. Бандаж представляет собой сменное кольцо. На наружной поверхности бандажа, обработанной по специальному профилю, имеется гребень с, который направляет движение колеса по рельсу. Гребень плавно переходит в поверхность катания, состоящую из двух конических участков с уклоном 1:20 и 1:7 и торцовой фаски шириной 6 мм, выполненной под углом 45°. Участок поверхности катания с уклоном 1:20 обеспечивает устойчивое положение колесной пары на рельсах. Конический участок 1:7 позволяет колесной паре вписываться в кривые. При движении по кривой колесная пара под действием центробежной силы прижимается гребнем к наружному рельсу, т. е. наружное колесо катится по рельсу поверхностью, имеющей больший диаметр по сравнению с внутренним колесом. Следовательно, за один оборот колесной пары наружное колесо проходит больший путь, что позволяет избежать проскальзывания наружного колеса относительно рельса.

Торцовая фаска под углом 45° предусмотрена для того, чтобы выдавливаемый с поверхности катания металл заполнял ее, не вызывая уширения бандажа. Ширина бандажа 140 мм. Посередине его проходит круг катания — условная окружность для контроля состояния бандажа (замера проката, толщины и диаметра бандажа). Толщина нового бандажа 75 мм, а диаметр 1050 мм. На внутренней цилиндрической поверхности бандажа с одной стороны сделан борт р, ас другой проточена канавка под стопорное кольцо 8. Перед насадкой бандажа на обод колесного центра его нагревают до температуры 250 - 320 °С, чтобы обеспечить натяг 1,0-1,5 мм. В горизонтально расположенный бандаж опускают установленный на оси колесный центр до упора в борт бандажа. В канавку при температуре бандажа не ниже 200 °С заводят стопорное кольцо с? и на закаточном станке завальцовывают прижимной борт канавки вместе с кольцом. При сборке на бандаже и колесном центре ставят контрольные риски. На бандаже выбивают керном 4 - 5 точек глубиной 1,0-1,5 мм на длине 25 мм и не ближе 10 мм к кромке упорного борта. На ободе колесного центра ставят затупленным зубилом риску глубиной до 1 мм. Для контроля за рисками в процессе эксплуатации на наружной грани бандажа, окрашенной белилами, наносят красную полосу шириной 25 мм, а на колесном центре как продолжение ее – белую полосу. На ось собранной колесной пары надевают хомут 5 и пылевую шайбу 4. Обе детали разъемные и при сборке стягиваются двумя болтами. Пылевая шайба и хомут закрывают свободную часть оси и ограничивают разбег тягового электродвигателя (0,4 — 5,0 мм). Кроме того, пылевая шайба защищает моторно-осевой подшипник от загрязнения, для чего на цилиндрическом выступе шайбы ставят сменное войлочное кольцо т. Крепление кольца осуществляется стальной лентой ф, состоящей из двух частей, каждая из которых крепится тремя болтами у. Подступичные части оси выполнены удлиненными, что позволяет производить сборку колесной пары как для колеи шириной 1520 мм (в этом случае расстояние между внутренними гранями бандажей 1440+3 мм), так и для колеи шириной 1435 мм. Тяговый редуктор Вращающий момент от якоря тягового электродвигателя на ось колесной пары передается через тяговый редуктор, состоящий из ведущей шестерни и большого зубчатого колеса. Ведущая шестерня, имеющая 15 прямых зубьев, напрессована на коническую часть вала якоря. Ведомая шестерня (большое зубчатое колесо) 1 (см. рис. 3) укреплена на оси колесной пары. Она изготовлена из качественной стали и состоит из ступицы, диска и венца, на котором нарезаны 76 прямых зубьев. Передаточное число редуктора 5,06 (76:15) показывает, что вращающий момент на колесной паре увеличивается по сравнению с вращающим моментом на валу якоря тягового электродвигателя в 5,06 раза, зато частота вращения колесной пары уменьшается в такое же число раз.

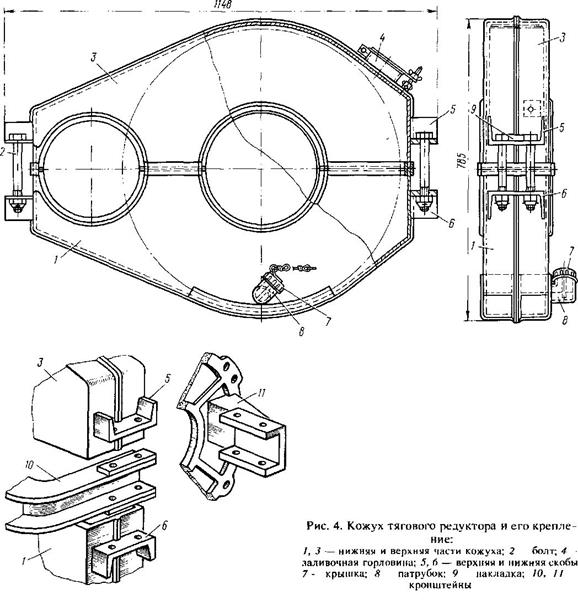

Ведущая шестерня и большое зубчатое колесо закрыты кожухом (рис. 4), который служит резервуаром для смазки и предохраняет редуктор от загрязнения. Кожух разъемный: верхняя 3 и нижняя 1 его части сварены из стальных листов. По разъему кожух имеет резиновое уплотнение. В верхней части 3 кожуха сделана заливочная горловина 4, закрытая крышкой. Нижняя часть 1 кожуха снабжена патрубком 8 для замера уровня смазки с помощью щупа, который приварен к навернутой на патрубок крышке 7. При монтаже колесно-моторного блока кожух крепится к двум кронштейнам с помощью четырех болтов 2. Кронштейн 10 отлит за одно целое с шапкой моторно-осевого подшипника, а кронштейн 11 — за одно целое с задним подшипниковым щитом тягового электродвигателя. Кронштейны 10 и 11 располагаются между скобами 5 и 6, приваренными к торцам обеих частей кожуха. Болты крепления кожуха проходят через отверстия в скобах и кронштейнах. К верхней скобе 5 приварена накладка 9, не допускающая проворота головок болтов. Для смазывания тягового редуктора используется осерненная смазка или СТП (смазка для тяговых передач), которую заливают в кожух (3,5 кг) с таким расчетом, чтобы в смазку был погружен только один нижний зуб большого зубчатого колеса. Смазывание зубьев ведущей шестерни осуществляется за счет контакта их с зубьями большого зубчатого колеса, покрытыми масляной пленкой, липкость которой повышается добавлением в ту и другую смазки до 1,5 % серы. С тепловоза № 1615, сварной кожух заменен на штампованный.

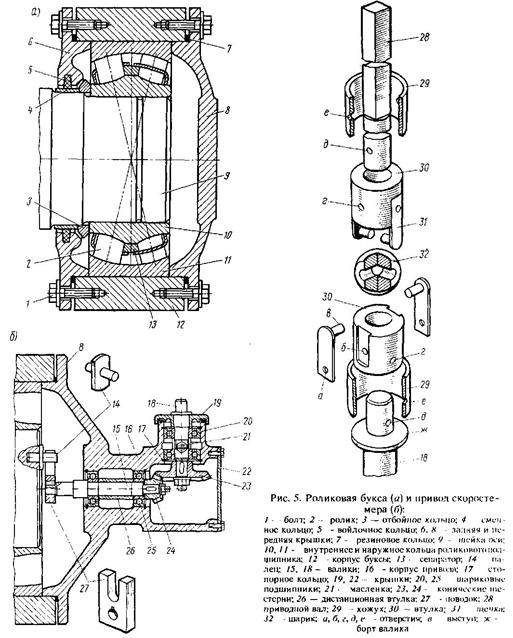

Буксовый узел Через буксы вес тепловоза передается на оси колесных пар. Кроме того, буксы участвуют в передаче тяговых и тормозных усилий от колесных пар на раму тележки. На рассматриваемых тепловозах применены буксы с двухрядными роликовыми сферическими подшипниками, смонтированными в корпусах, которые одновременно выполняют роль балансиров рессорного подвешивания. Применение опорно-упорного подшипника со сферическими роликами упрощает конструкцию буксы, которая не нуждается в специальном осевом упоре. Такой подшипник одновременно является самоустанавливающимся, т. е. он обеспечивает нормальную работу буксового узла при небольших перекосах оси относительно корпуса буксы. Роликовый подшипник состоит из внутреннего 10 (рис. 5, а) и наружного 11 колец и двух рядов сферических роликов 2 в сепараторах 13. Собранный подшипник насаживают на шейку 9 оси колесной пары в горячем состоянии, чем обеспечивается необходимый натяг между шейкой оси и кольцом 10. Корпус 12 буксы плотно насаживается на наружную поверхность кольца 11 и закрывается двумя крышками 6 и 8. Уплотнение между крышками и корпусом буксы осуществляется постановкой резиновых колец 7.

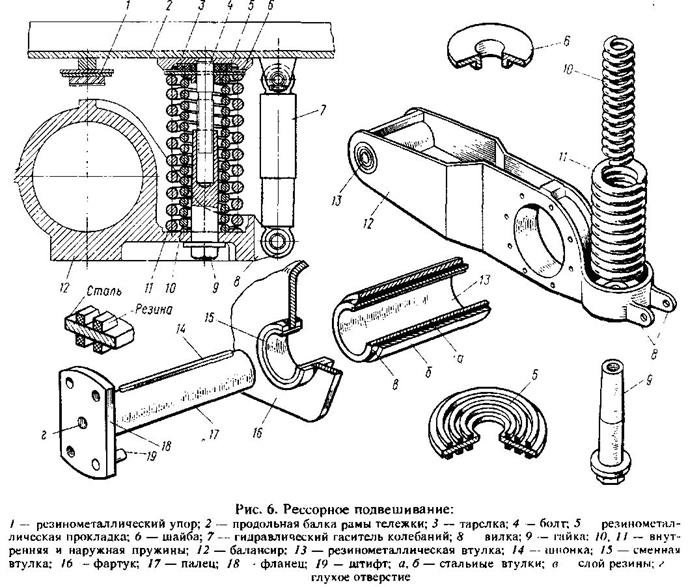

Задняя крышка б свободно надета на преднодступичную часть оси. Предварительно в кольцевую канавку крышки ставят прожированное войлочное кольцо 5. Для защиты оси от износа из-за трения войлочного кольца на нее с натягом надевают сменное стальное кольцо 4. Уплотнение камеры смазки буксового узла, кроме войлочного кольца 5, обеспечивает стальное отбойное кольцо 3, которое в нагретом состоянии насаживают на ось до упора на кольцо 4. Передняя 8 и задняя 6 крышки прикреплены к корпусу буксы восемью болтами /, головки которых попарно зашплинтованы. При сборке в буксу закладывают 1,25 кг смазки ЖРО, причем переднюю крышку заполняют на 1/3 объема, а остальная смазка должна быть равномерно распределена между кольцами и роликами подшипника. Смазки ЖРО (тугоплавкая температура каплепадениа 200 °С) должна оставаться в консистентном состоянии, т. е. не разжижаться при любых условиях работы буксового узла, температура которого может превышать температуру окружающей среды только на 30°. Вытекание смазки из буксы является признаком сильного ее перегрева и, следовательно, признаком разрушения подшипника. Правый буксовый подшипник четвертой колесной пары используется для привода скоростемера, установленного в кабине машиниста. Корпус 16 привода (рис. 5, б) отлит из стали за одно целое с передней крышкой 8 буксы, В расточке корпуса на двух шариковых подшипниках 25установлен валик 15. В торец оси колесной пары запрессован палец 14, выступающий конец которого входит в паз поводка 27, укрепленного на валике 15 посредством шпонки. На противоположном конце валика /5 установлена на шпонке и дополнительно закреплена гайкой коническая шестерня 24 (z=15). Она входит в постоянное зацепление с конической шестерней 23 (z=33), укрепленной аналогичным образом на вертикальном валике 18, вращающемся в двух шариковых подшипниках 20. Фиксация подшипников осуществляется при помощи дистанционных втулок 26 и стопорных колец 17. Спереди корпус закрыт крышкой 22, которая крепится четырьмя болтами Мб. Между крышкой и корпусом ставят паронитовую прокладку. На верхнем торце корпуса 16 проточена канавка, образующая вместе с крышкой 19 лабиринтное уплотнение, предотвращающее попадание грязи внутрь корпуса. Крышка 19 плотно прижата к кольцевому борту ж валика 18 и вращается вместе с ним. При сборке в корпус привода закладывают смазку ЖРО, а на ремонтах добавляют ее через масленку 21. От вертикального валика 18 на приводной вал 28 вращение передается через шарнир Гука, состоящий из двух стальных втулок 30 и стального шарика 32. Втулки 30 имеют прорези (канавки), в которые вставляют стальные щечки 31 и закрепляют их штифтами, проходящими через отверстия а и б. Цилиндрические выступы в щечек вставляют в перпендикулярно просверленные сквозные отверстия шарика 32, после чего на втулки 30 напрессовывают тонкостенные трубки (кожухи) 29, фиксирующие положение щечек. Втулки 30 вместе с кожухами 29 закреплены на валиках шплинтами, проходящими через отверстия г., д и с. На реверсивный вал скоростемера вращение передается через ряд шарнирных соединений, два промежуточных редуктора и промежуточный вал (на рис. 5, б эти элементы не показаны). Рессорное подвешивание Для смягчения толчков и ударов, возникающих при движении тепловоза по рельсовому пути, служит рессорное подвешивание. На рассматриваемых тепловозах рессорное подвешивание одноступенчатое, т. е. оно расположено только между рамами тележек и колесными парами. Передача веса на каждую ось осуществляется через две группы пружинных рессор и два балансира. Комплект рессорного подвешивания дополняется гидравлическими гасителями колебаний пружинных рессор. Статический прогиб рессорного подвешивания составляет 102,5 мм при норме 80 мм для маневровых тепловозов.

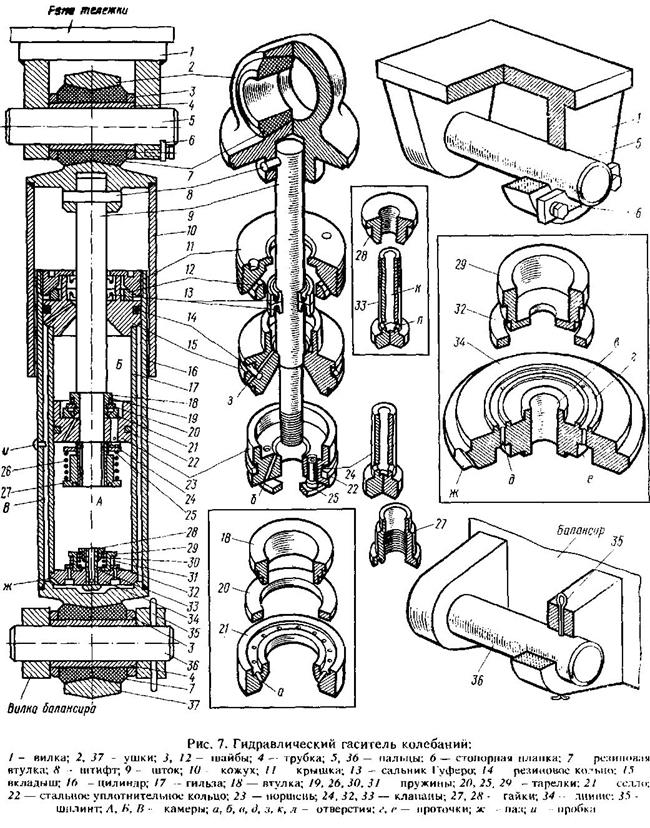

Балансир 12 (рис. 6) отлит из стали в виде двуплечего рычага двутаврового сечения. Он установлен на оси колесной пары, поэтому одновременно выполняет роль корпуса буксы. На конце длинного плеча сделано отверстие под резинометаллическую втулку 13, которая запрессована в балансир усилием 100 кН (10 тс). Втулка состоит из двух стальных втулок а и б, между которыми находится слой резины в. Внутренняя втулка а имеет канавку под шпонку, а наружная б разрезана с целью придания ей пружинящих свойств, что обеспечивает более надежное крепление резинометаллической втулки в балансире. Балансир соединен с рамой тележки при помощи пальца 17, который проходит через стальные сменные втулки 15, запрессованные в отверстия фартука 16, и резинометаллическую втулку 13. На наружной цилиндрической поверхности пальца сделана овальная канавка под шпонку 14, а к его торцу приварен фланец 18 с четырьмя отверстиями. Относительно втулки палец фиксируется шпонкой 14, а относительно фартука — двумя штифтами 19, запрессованными в отверстия фланца, и двумя болтами, ввернутыми в отверстия фартука. В пальце 17 просверлено глухое отверстие г (в эксплуатации оно заглушено пробкой). Резьбовая часть отверстия используется для крепления приспособления, с помощью которого при ремонтах производят выемку пальца. Поворот балансира относительно рамы тележки происходит только за счет смятия резины во втулке, что способствует гашению колебаний пружинных рессор. Использование резинометаллических втулок в узлах соединения колесных пар с рамой тележки улучшает условия вписывания тепловоза в кривые участки пути, так как позволяет колесным парам не только перемещаться вдоль их оси, но и поворачиваться на небольшой угол. Осевой разбег колесной пары 3,0 - 3,5 мм обеспечивается зазором между торцами резинометаллической втулки 13 и втулок 15. При сборке буксы необходимо обеспечить одинаковые зазоры 1 мм по обоим торцам втулки 13. Короткое плечо балансира является опорой для двух цилиндрических пружин - наружной 11 и внутренней 10, имеющих разное направление витков. Сверху пружины упираются в тарелку 3, приваренную к продольной балке 2 рамы тележки. Между тарелкой 3 и верхним торцом пружин установлены резинеметаллическая прокладка 5 и стальная шайба 6. Снизу пружины входят в гнездо короткого плеча, в центре которого сделано отверстие диаметром 80 мм. Внутри пружин проходит болт 4, вваренный в тарелку 3. При транспортировке тележки пружины 10 и 11 сжимают гайкой 9, навернутой снизу на болт 4 и проходящей через отверстие в гнезде. Короткое плечо балансира заканчивается вилкой 8 для соединения с ушком гидравлического гасителя колебаний 7. Последний служит для гашения колебаний пружинных рессор и поэтому установлен параллельно им. Гидравлический гаситель колебаний (рис. 7). Гаситель состоит из двух частей, которые в процессе работы перемещаются относительно друг друга. При этом одна часть гасителя соединена с рамой тележки, а другая — с балансиром. Верхняя часть гасителя имеет ушко 2 для соединения при помощи пальца 5с вилкой 1 рамы тележки. В отверстии ушка находятся стальная трубка 4 и две резиновые втулки 7. На выступающие концы трубки 4 надевают две стальные шайбы 3. Палец 5 фиксируется от выпадания стопорной планкой 6, входящей в прорезь на его конце. Планка прикреплена к вилке двумя болтами М8. К ушку при помощи штифта 8 прикреплен шток 9 с поршнем 23, на котором установлено стальное уплотни-тельное кольцо 22 и смонтированы две группы клапанов. Сначала снизу на шток до упора в выступ надевают втулку 18, пружину 19 и тарельчатый клапан, состоящий из тарелки 20 и седла 21, в котором просверлены 16 наклонных отверстий а. Затем надевают поршень 23, в котором просверлены семь отверстий (четыре наклонных б и три вертикальных) с установленными в них клапанами 24. Последние прижаты к поршню пружиной 26 через тарелку 25. Пружина 26 сжимается гайкой 27, навернутой на резьбовой конец штока 9 до упора в поршень 23. Нижняя часть гасителя ушком 37, не отличающимся по конструкции от ушка 2, соединена при помощи пальца 36 с вилкой балансира. Фиксация пальца 36 осуществляется шплинтом 35, имеющим диаметр 6 мм. К ушку 37 приварен стальной цилиндр 16, внутри которого свободно установлено днище 34 в сборе с клапанами. В центре днища сделано отверстие в диаметром 8 мм, в которое снизу вставлен пустотелый клапан 33. В закрытом положении этот клапан удерживается пружиной 30, сжатой при помощи гайки 28, навернутой на хвостовик клапана. С обеих сторон днища имеются кольцевые проточки г и в, в которых просверлены восемь отверстий ^диаметром 2,5 мм. Сверху эти отверстия закрыты тарельчатым клапаном 32, прижатым к днищу пружиной 31. Последняя сжата тарелкой 29, на которую в свою очередь давит пружина 30.

Внутри цилиндра установлена стальная гильза 17 до упора в днище. Сверху на гильзу надет стальной вкладыш 15, прижатый к ее торцу крышкой 11, ввернутой в цилиндр. Между вкладышем и крышкой 11 поставлена стальная шайба 12. Уплотнение вкладыша 15 по штоку достигается двумя сальниками 13, установленными в расточке вкладыша. Сальник представляет собой кольцо из масло-стойкой резины, которое за счет расположенной в нем пружины плотно прижимается к штоку. Резиновое кольцо 14 уплотняет вкладыш относительно крышки и цилиндра. Во вкладыше 1,5 просверлено наклонное отверстие обеспечивающее разгрузку сальника 13. При сборке гасителя вкладыш 15 и крышку 11 надевают на шток до монтажа поршня. Затем заполняют гаситель приборным маслом МВП или маслом АМГ-10 в количестве 650 см3. В собранном гасителе масло распределяется по трем камерам: А —между поршнем 23 и днищем 34; Б — между поршнем и вкладышем 15; В — под днищем и между стенками гильзы 17 и цилиндра 16. Полость под днищем соединена с полостью между стенками гильзы и цилиндра тремя пазами ж, профрезерованными на конической поверхности днища. После сборки гасителя к верхнему ушку 2 приваривают точечной сваркой стальной защитный кожух 10. В процессе эксплуатации тепловоза количество масла в гасителе контролируют с помощью пробки и, ввернутой в цилиндр. Работа гасителя. При движении по рельсам колесная пара подвергается ударам. Энергия ударов воспринимается рессорным подвешиванием, в котором из-за отсутствия листовых рессор возникают медленно затухающие колебания пружин. Гашение этих колебаний осуществляют гидравлические гасители. При сжатии рессор одновременно сжимается гидравлический гаситель. Объем камеры А уменьшается, а давление в ней возрастает. Одновременно уменьшается давление в камере Б. Из-за разности давлений в камерах А и Б тарелка 20 поднимается, и масло перетекает из полости А в полость Б сначала по четырем наклонным отверстиям в в поршне 23, а затем по наклонным отверстиям а в седле 21. Дальнейшее возрастание давления в камере А приводит к открытию центрального клапана 33 и перетеканию жидкости в камеру В через отверстия кил клапана. При этом расходуется энергия на перетекание жидкости из одной камеры в другую через отверстия малого диаметра (дросселирование). Для сжатия гасителя со скоростью 0,5 м/с требуется сила, равная 2,5 кН (250 кгс). При растяжении гасителя давление в камере Б увеличивается, а в камере А уменьшается. Тарелка 20 прижимается к седлу 21, а три пустотелых клапана 24 открываются, перепуская масло из камеры Б в камеру Л. При дальнейшем понижении давления в камере Л открывается тарельчатый клапан 32, и масло из камеры В в камеру А проходит через восемь отверстий д в днище. Для растяжения гасителя со скоростью 0,5 м/с требуется сила 4,5 кН (450 кгс). Таким образом, часть энергии, вызывающей колебание пружинных рессор, расходуется на сжатие и растяжение гасителя, принцип работы которого сводится к затратам энергии на дросселирование жидкости.

|

|||||||||

|

Последнее изменение этой страницы: 2020-12-19; просмотров: 1803; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.85.200 (0.059 с.) |